Процесс цементации деталей, сущность которого состоит в насыщенной поверхности мягкой стали углеродом, для получения высокой поверхностной твердости и износостойкости при вязкой и мягкой сердцевине, является одним из основных процессов, применяемых в металлообрабатывающей промыщленности.

Однако, процесс цементации является дорогим, длительным, плохо регулируемым по качеству и однородности, трудно применимым к деталям, требующим местной (частичной) поверхностной твердости.

Следует также отметить примитивность воспроизводства этого процесса и вредность его в евязи с условиями при готовления карбюризатора и его использования.

Одним из важнейщих способов , обработки деталей, заменяющим спа|соб цементации, является поверхностная закалка.

Существуюш,ий метод поверхностной закалки (способ Шортера) с помощью ацетилено-кислородного пламени не находил до сих пор широкого применения из-за несовершенства его. Последнее заключается в трудности регулирования скоростей нагрева и автоматизации процесса, а также в невозможности применения его для обработки деталей сложной конфигурации.

Целью настоящего изобретения является применение явления Лагранжа и Хохо для поверхностного нагрева металла.

Это явление основано на прохождении тока через электролит. При этом некоторые водные растворы в результате вторичного действия дают на катоде водород, а на аноде-кислород. При достаточно высоком напряжении (220 V) через большое сопротивление, каким является водородная оболочка, проходит ток, который и производит нагрев Ъбрааца.

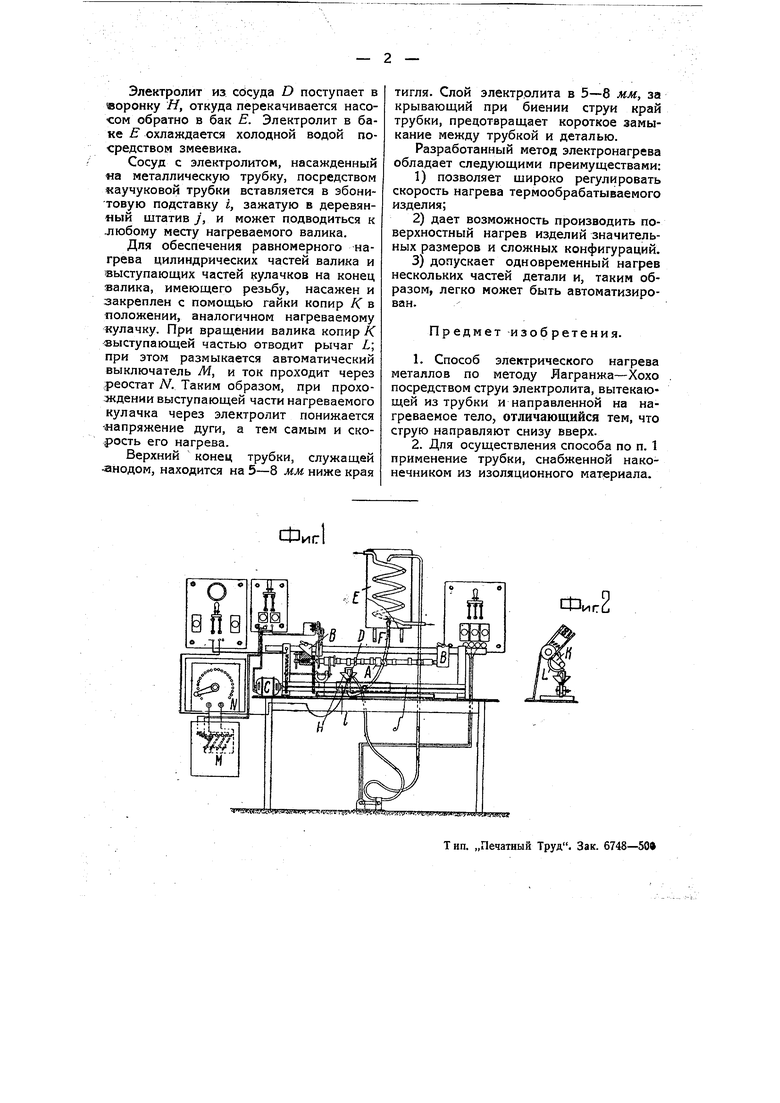

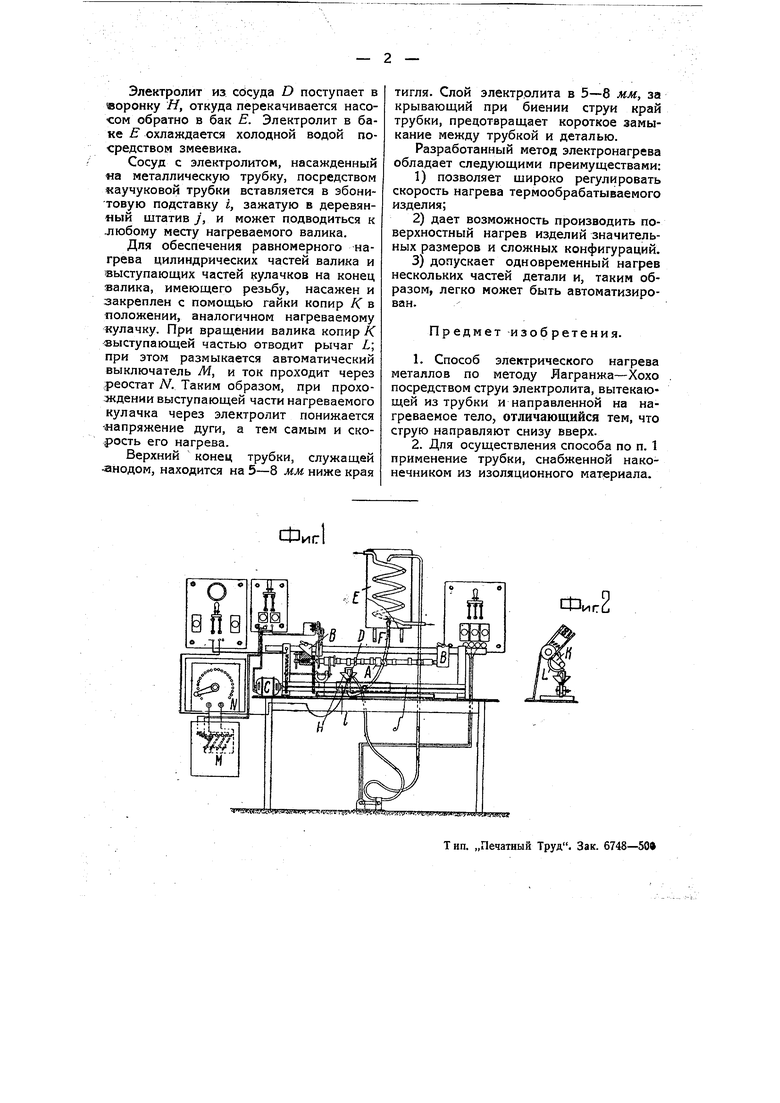

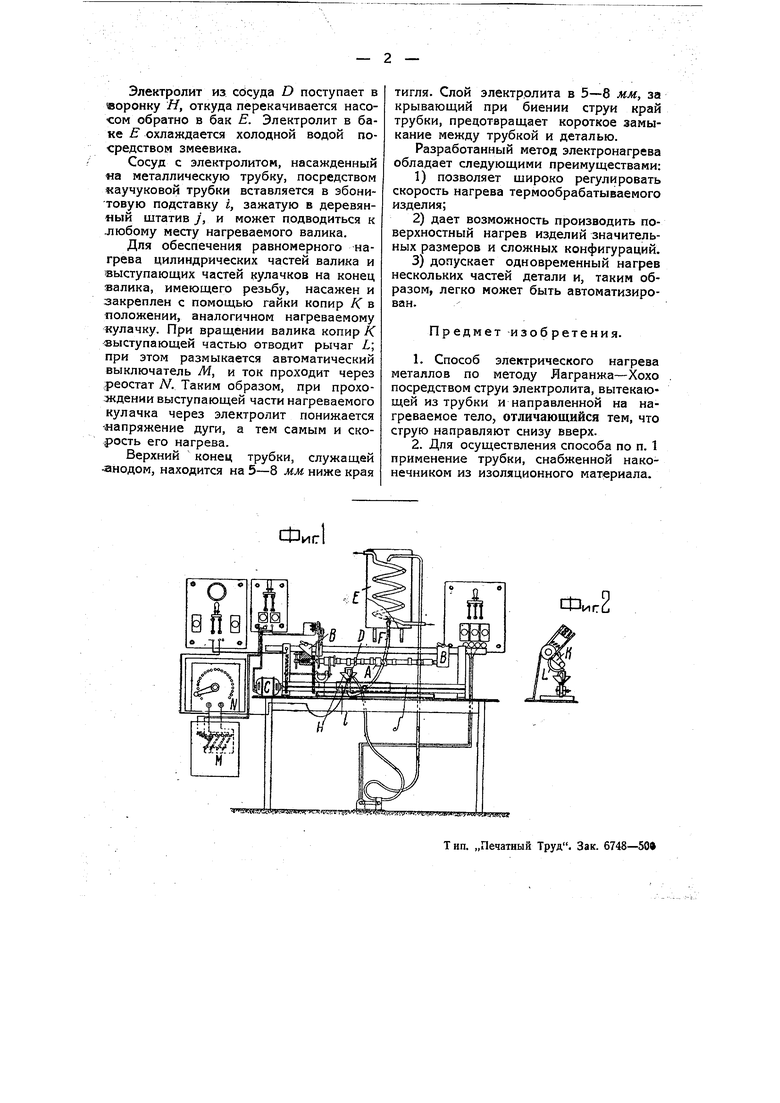

На чертеже фиг. 1 изображает вид спереди установки для поверхностной закалки распределительного валика и фиг.2-частичный вид сбоку.

Распределительный валик А зажимается между двумя центрами Б и приводится во вращательное движение электродвигателем (7; К нагреваемым частям валика подводится сосуд D с электролитом. В качестве сосуда для электролита служит эбонитовый тигель диаметром 35 мм, являющийся одновременно наконечником подводящей электролит трубки.

Для устранения разогревания электролита, последний подается из бака Е через каучуковую трубку и металлическую трубку, проходящую в дне тигля (на чертеже не показанную). Это, кроме указанного, дает возможность поддерживать постоянство уровня электролита в сосуде до краев тигля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для местного поверхностного нагрева изделий под закалку | 1940 |

|

SU64508A1 |

| Устройство для местного поверхностного нагрева изделий под закалку | 1946 |

|

SU69169A2 |

| Устройство для штамповки металлических изделий | 1947 |

|

SU71708A1 |

| Способ пайки металлических изделий | 1946 |

|

SU68391A1 |

| Устройство для последовательного нагрева металлических изделий (лент,прутков,труб и т.п.) | 1947 |

|

SU83803A1 |

| Способ производства чугунной и стальной дроби | 1959 |

|

SU129306A1 |

| Устройство для поверхностной закалки деталей | 1978 |

|

SU765380A1 |

| Установка для закалки в электролите деталей | 1977 |

|

SU675079A1 |

| Установка для закалки деталей | 1983 |

|

SU1157083A1 |

| Состав для электролитического сульфидирования | 1980 |

|

SU931801A1 |

Авторы

Даты

1936-08-31—Публикация

1935-03-07—Подача