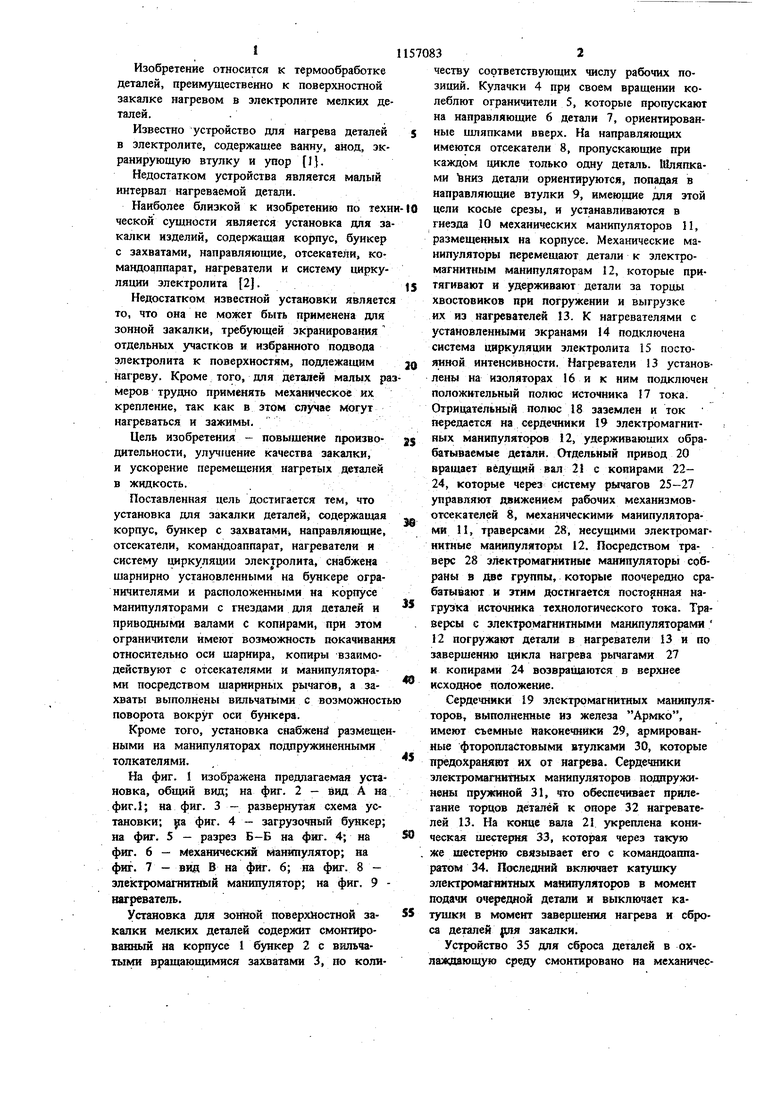

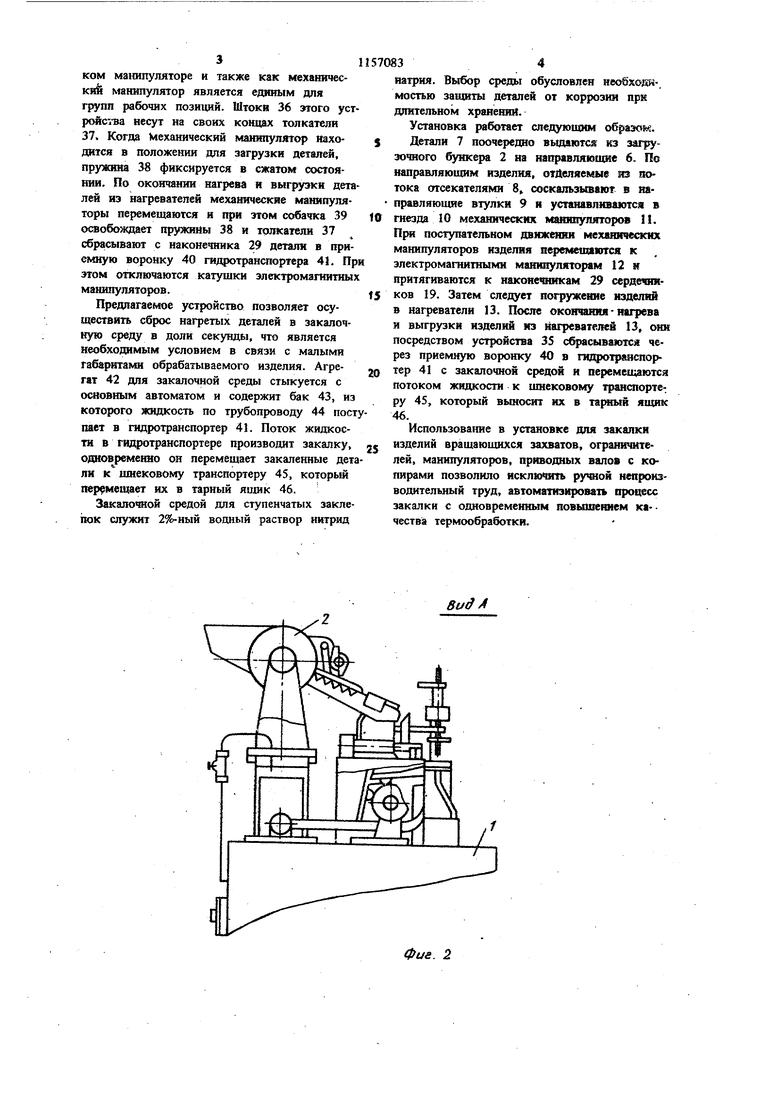

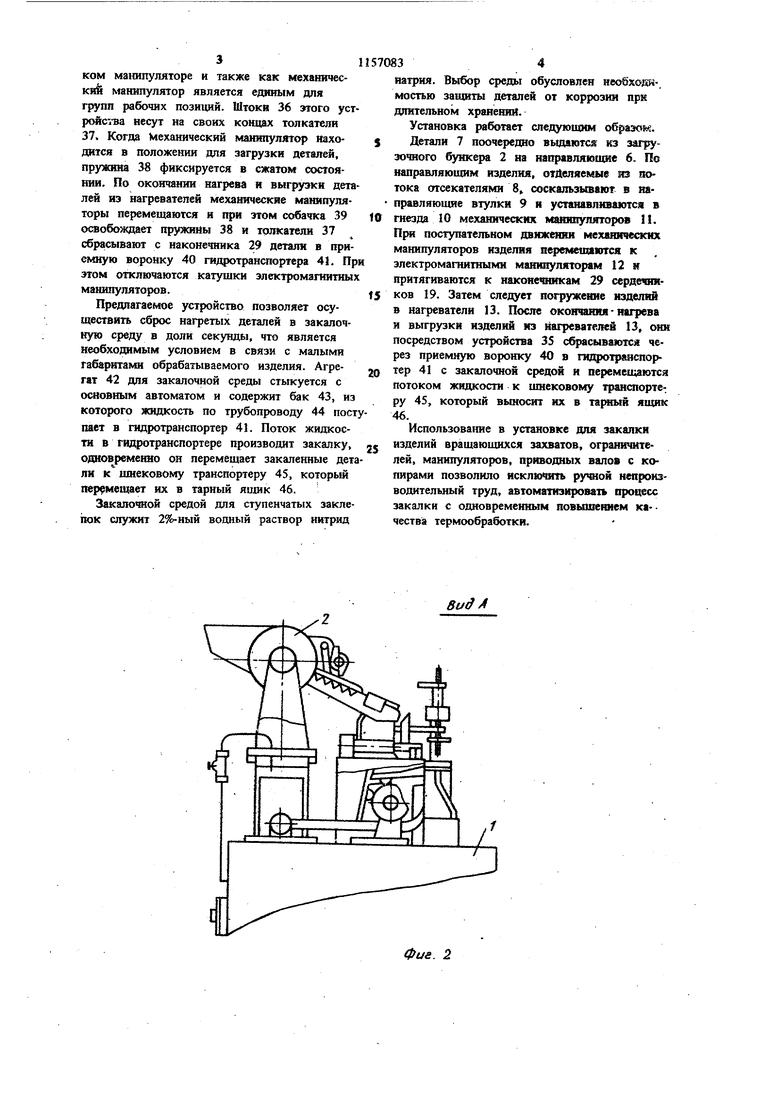

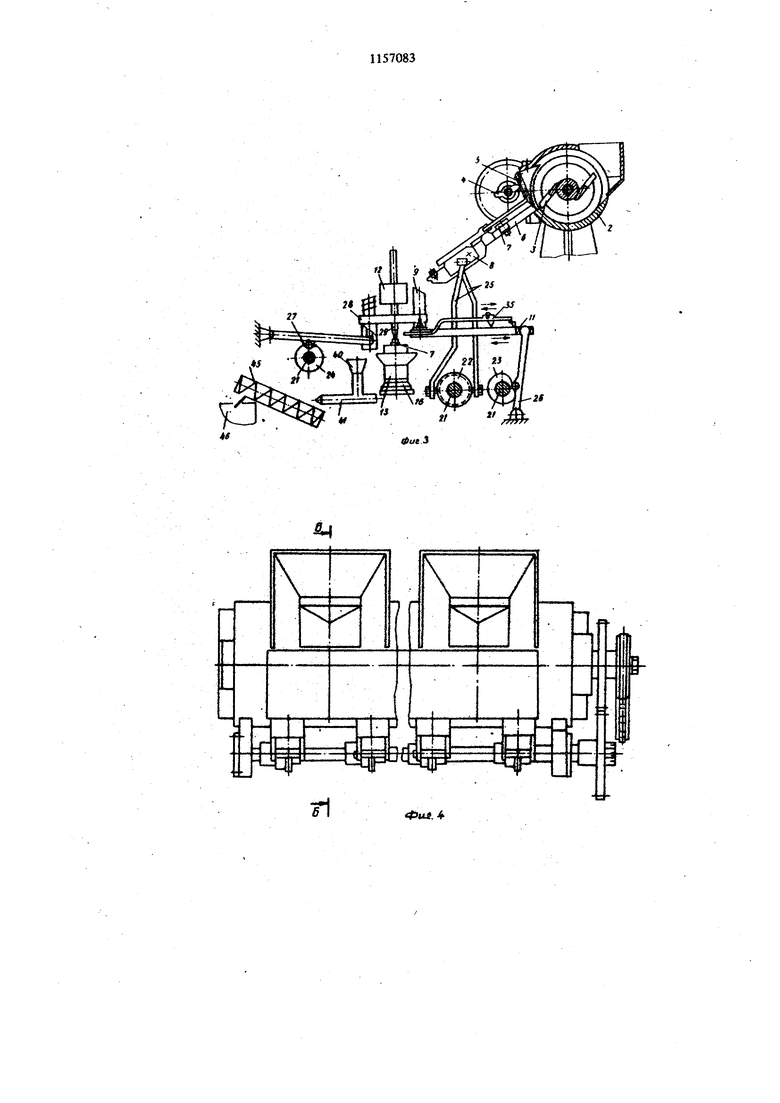

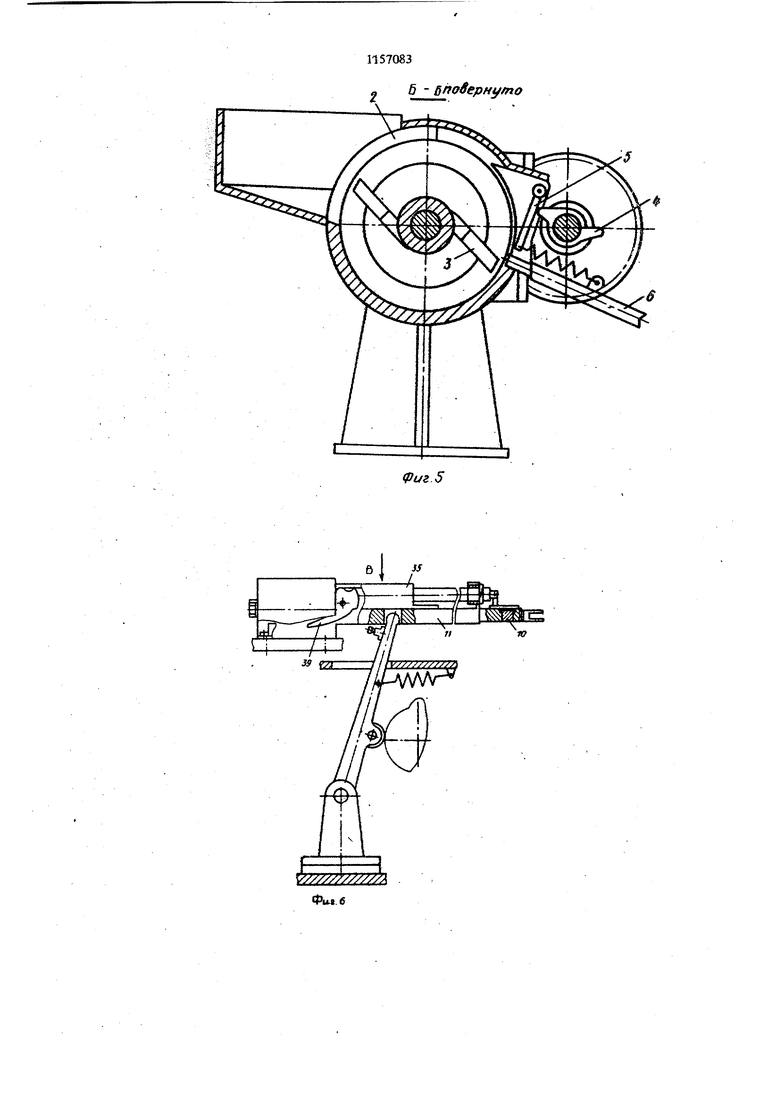

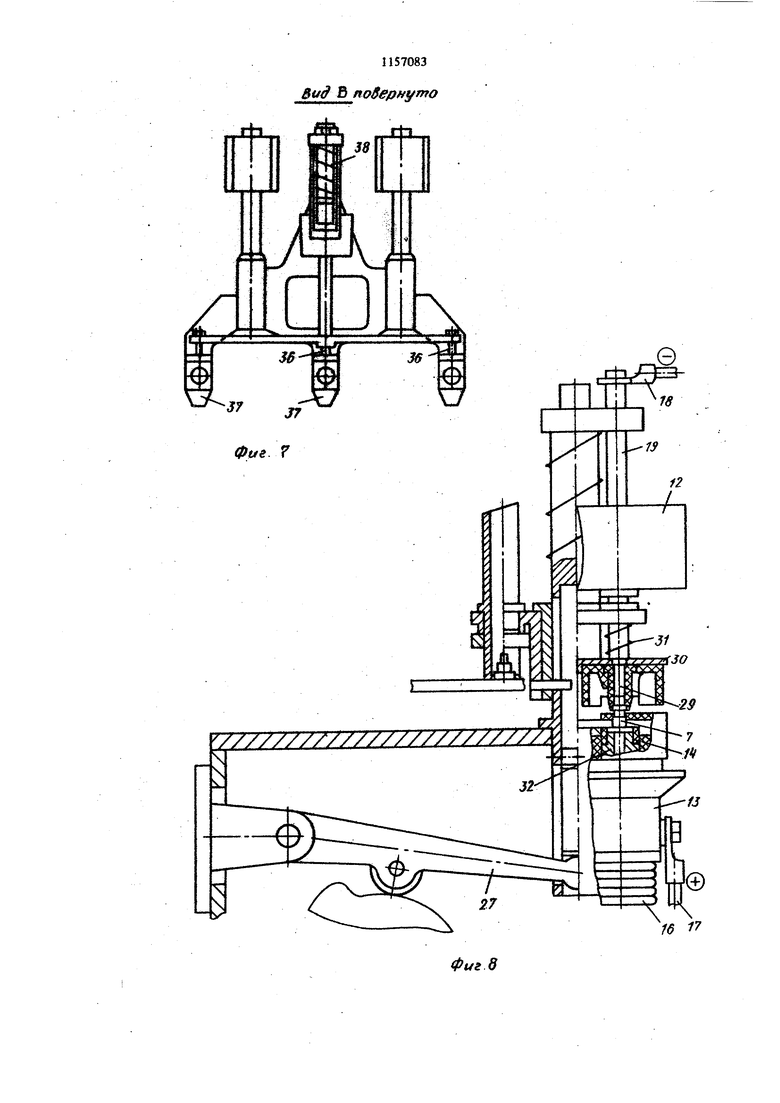

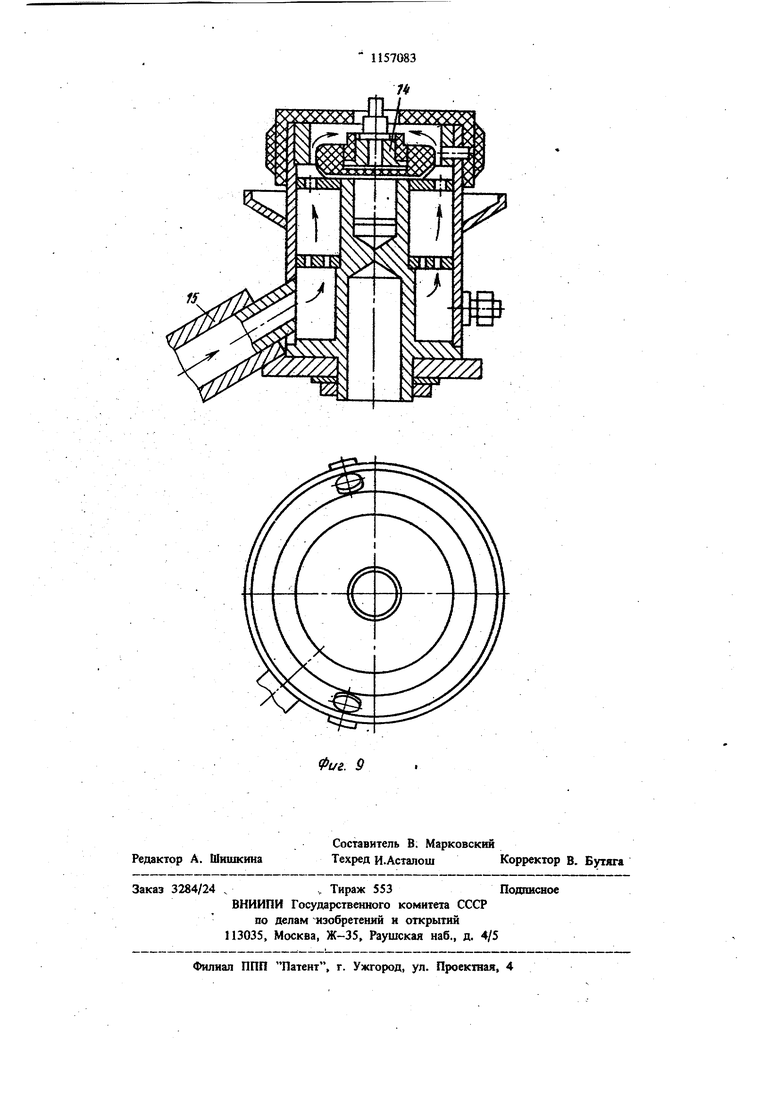

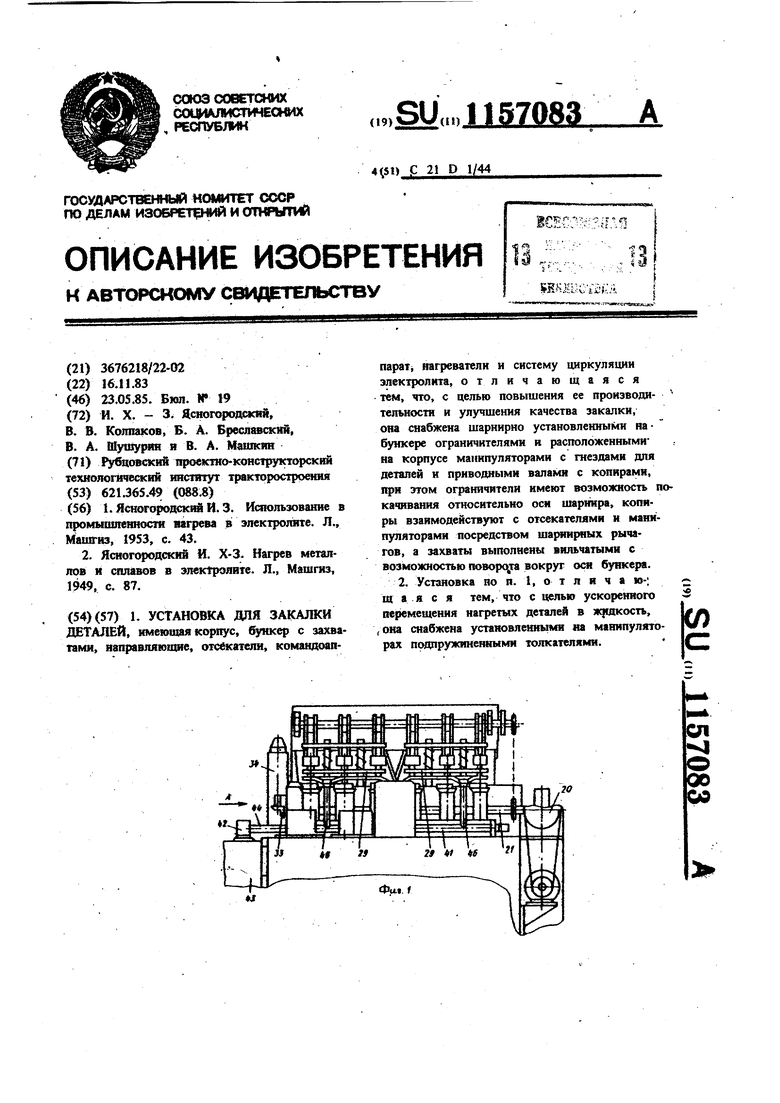

Изобретение относится к термообработке деталей, преимущественно к поверхностной закалке нагревом в электролите мелких де талей.. Известно устройство для нагрева деталей в электролите, содержащее ванну, анод, экранирующую втулку и упор }. Недостатком устройства является малый интервал нагреваемой детали. Наиболее близкой к изобретению по техн ческой сущности является установка для за калки изделий, содержащая корпус, бункер с захватами, направляющие, отсекатели, командоаппарат, нагреватели и систему циркуляции электролита 2. Недостатком известной установки является то, что она не может быть применена для зонной закалки, требующей экранирования отдельных участков и избранного подвода электролита к поверхностям, подлежащим нагреву. Кроме того, для деталей малых ра меров трудно применять механическое их крепление, так как в зтом случае могут нагреваться и зажимы. Цель изобретения - повыщение производительности, улучшение качества закалки, и ускорение перемещения нагретых деталей в жидкость. Поставленная цель достигается тем, что установка для закалки деталей, содержащая корпус, бункер с захватами, направляющие, отсекатели, командоаппарат, нагреватели и систему циркуляции электролита, снабжена шарнирно установленными на бункере ограничителями и расположенными на корпусе манипуляторами с гнездами для деталей и приводными валами с копирами, при этом ограничители имеют возможность покачивани относительно оси шарнира, копиры взаимодействуют с отсекателями и манипуляторами посредством щарнирных рычагов, а захваты выполнены вильчатыми с возможность поворота вокруг оси бункера. Кроме того, установка снабжен размещен ными на манипуляторах подаружиненнымн толкателями. На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - вид А на фиг.1; на фиг. 3 - развернутая схема установки; а фиг. 4 - загрузочный бункер; на фиг, 5 - разрез Б-Б на фиг. 4; на фиг. 6 - кгеханический М анипулятор; на фиг. 7 - вид В на фиг. 6; на фиг. 8 электромагнитный манипулятор; на фиг. 9 нагреватель. Установка для зонной поверхностной закалки мелких деталей содержит смонтированный на корпусе 1 бункер 2 с вильчатыми вращающимися захватами 3, но количеству соответствующих числу рабочих позиций. Кулачки 4 при своем вращении колеблют ограничители 5, которые пропускают на направляющие 6 детали 7, ориентированные шляпками вверх. На направляющих имеются отсекатели 8, пропускающие при каждом цикле только одну деталь. Шляпками вниз детали ориентируются, попадая в направляющие втулки 9, имеющие для этой цели косые срезы, и устанавливаются в гнезда 10 механических манипуляторов 11, размещенных на корпусе. Механические манипуляторы перемещают детали к электромагнитным манипуляторам 12, которые притягивают и удерживают детали за торцы хвостовиков при погрзжении и выгрузке их из нагревателей 13. К нагревателями с установленными экранами 14 подключена система циркуляции электролита 15 постоянной интенсивности. Нагреватели 13 установлены на изоляторах 16 и к ним подключен положительный полюс источника 17 тока. Отриадтельный полюс 18 заземлен и ток передается на сердечники 19 электромагнитных манипуляторов 12, удерживающих обрабатываемые детали. Отдельный привод 20 вращает ведущий вал 21 с копирами 22- 24, которые через систему рычагов 25-27 управляют движением рабочих механизмовотсекателей 8, механическим манипуляторами II, траверсами 28, несущими электромагнитные манипуляторы 12. Посредством траверс 28 электромагнитные манипуляторы собраны в две группы, которые поочередно срабатывают и этим достигается постоянная нагрузка источника технологического тока. Траверсы с злектромагнитными манипуляторами 12 погружают детали в нагреватели 13 и по завершению цикла нагрева рычагами 27 и копирами 24 возвращаются в верхнее исходное положение. Сердечники 19 электромагнитных манипуляторов, выполненные из железа Армко, имеют съемные Наконечники 29, армированные фторопластовыми втулками 30, которые предохраняют их от нагрева. Сердечники электромагнитных манипуляторов подпружинены пружиной 31, что обеспечивает прилегание торцов деталей к опоре 32 нагревателей 13. На конце вала 21 укреплена коническая щестеркя 33, которая через такую же шестерню связывает его с командоаппаратом 34. Последний включает катушку электромагнитных маттуляторов в момент подачи очередной детали и выключает катущки в момент заверщения нагрева и сброса деталей {р1я закалки. Устройство 35 для сброса деталей в охлаждающую среду смонтировано на механическом ма1шпуляторе и также как механический манипулятор является единым для групп рабочих позиций. Штоки 36 этого устpoficisa иесут на своих концах толкатели 37. Когда Механический манипулятор находится в положении для загрузки деталей, пружина 38 фиксируется в сжатом состоянии. По окончании нагрева и выгрузки дета лей из нагревателей механические манипуляторы перемещаются и при зтом собачка 39 освобождает пружины 38 и толкатели 37 сбрасывают с наконечника 29 детали в приемную воронку 40 гидротранспортера 41, Пр этом отключаются катушки электромагнитных манипуляторов. Предлагаемое устройство позволяет осуществить сброс нагретых деталей в закалочную среду в доли секунды, что является необходамым условием в связи с малыми габаритами обрабатываемого изделия. Агрегат 42 для закалочной среды стыкуется с основным автоматом и содержит бак 43, из которого жидкость по трубопроводу 44 пост пает в гидротранспортер 41. Поток жидкости в гидротранспортере производит закалку, одновременно он перемешает закаленные дет ли к шнековому транспортеру 45, который перемещает их в тарный ящик 46. Закалочной средой для ступенчатых заклепок служит 2%-ный водный раствор нитрид натрия. Выбор среды обусловлен необходн-, мостью защиты деталей от коррозии прк длительном хранении. Установка работает следующим обраэо ве. Детали 7 поочередно выдаются кз загрузочиого бункера 2 на направляющие 6. По направляющим изделия, отделяемые тз потока сгтсекателями 8, соскальзьшаюг в направляющие втулки 9 и устанавливаются в гнезда 10 механических манипуляторов П. При поступательном движении мехшопеских манипуляторов изделия перемещаются к злектромагнитными манипуляторам 12 и притягиваются к иакоиечникам 29 сердечников 19. Затем следует погружение изделий в нагреватели 13. После оконтання - нагрева и выгрузки изделий из нагревателей 13, онн посредством устройства 35 сбрасываются через приемную воронку 40 в гидротранспортер 41 с закалочной средой и переме11;аются потоком жидкости к щнековому транспорте-; ру 45, который выносит их в тлрюл& ящик 46. Использова1те в устаиовке для закалки изделий вращающихся захватов, ограничителей, манипуляторов, приводных валов с копирами позволило исключить ручиой непроизводительный труд, автоматизировать процесс закалки с одновременным повышением ка- чества термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

| Закалочный автомат для нагрева под закалку мелких деталей током высокой частоты | 1949 |

|

SU86385A1 |

| Устройство для закалки деталей | 1980 |

|

SU885299A1 |

| Автоматическая линия для изготовленияКОльцЕВыХ издЕлий из пРуТКА | 1979 |

|

SU804136A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С ИНДУКЦИОННОГО НАГРЕВА | 1973 |

|

SU378428A1 |

| Устройство для нагрева цилиндрических деталей | 1980 |

|

SU937525A1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2003 |

|

RU2232822C1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1970 |

|

SU259098A1 |

| Автомат для индукционно-тепловой сборки неподвижных соединений | 1979 |

|

SU876352A1 |

1. УСТАНОВКА ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ, имеющая корпус, буккер с захватами, иаправляющие, отсбкатели, комаядоапnapati нагреватели и систему циркуляции электролита, отличающаяся тем, что, с целью повышения ее производи- телъности и улучшения качества закалки, она снабжена шариирио установленными иа бункере ограничителями и расположенными на корпусе манипуляторами с гнездами для деталей и приводными валами с копирами, при этом ограничители имеют возможность покачивания относительно оси шарнира, копиры взаимодействуют с отсекателями и манипуляторами посредством шарнирных рычагов, а захваты выполнены вильчатыми с возможностью поворс та вокруг оси бункера. 2. Установка по п. 1, о т л и ч а ю-; e щ а я с я тем, что с целью ускоренного перемещения нагретых деталей в xquKocTb, ,она снабжена установлеш1Ь1ми на манипуляторах подпружиненными толкателями. сд 00 О9

б - бповернуто

фиг 5

,,

I1 т

У//7/У////У//Л .6

BV В noSepHffmo 16

Фиг 8 17

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ясногородский И | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Использование в промышленности вагрева Bi электрошгге | |||

| Л., Машгиэ, 1953, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ясиогородский И | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Нагрев металлов и сплавов в электролите | |||

| Л., Машгиз, 1949 | |||

| с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1985-05-23—Публикация

1983-11-16—Подача