Изобретение относится к области производства нолуирОВодниковых приборов и может быть использовано для монтажа бескорпусных полупроводниковых приборов и интегральных микросхем с жесткими выводами.

Известно устройство для монтажа полупроводииковых кристаллов с жесткими выводами, в котором усилие сжатия присоединяемых элементов передается ступенчато.

В первоначальный контактирования вьгводов кр1исталла с контактными площадками подложки микросхемы создается повышенное усилие сжатия для деформации жестких выводов и их выравиивания, затем часть усилия снимается и подается технологическое воздействие (ультразвук, имнульсный нагрев) для осупдествления процесса соединения.

Ступенчатая передача усилия обеспечивается системой пневматических поршней, которые ПОперемеепо вводятся в действие и воздействуют иепОСредственио на сварочную головку с инструментом.

Недостатки такого устройства, обусловленные применением пневматики, следующие: малая чувствительность и воспроизводимость усилия сжатия за счет колебания давления воздуха в сети; недостаточная плавность приложения усилия, ухудшающая качество присоединения; сложиость ниевмоНривода, включая системы стабилизации давления, очист ки воздуха и т. д.

Для повышения чувствительности механизма нагружения и упрощения его конструкции в предлагаемом устройстве механизм нагружения выполнен в виде системы двух качающихся рычагов, первый из которых одни плечом опирается на кулачок привода перемещения и несет на себе выдвижной упор, управляемый по заданной програлгме и передающий усилие на второй рычаг, илечо которого он1Ирается на свой кулачок привода перемещения и концом охватывает ступенчатый сектор, укрепленный на каретке вертикального хода сварочной головки и передающий усилие последней, причем второе плечо первого рычага и оба плеча второго через соответствующие упругие элементы связаны с винтами регулировки усилия нагружения.

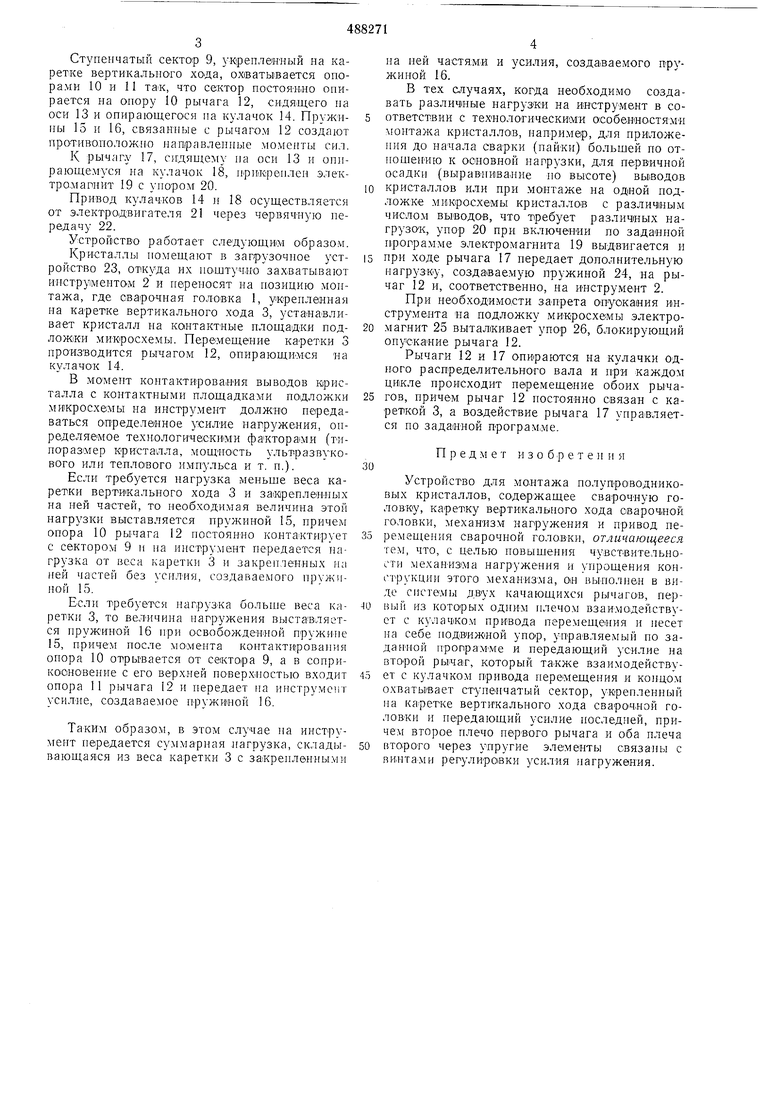

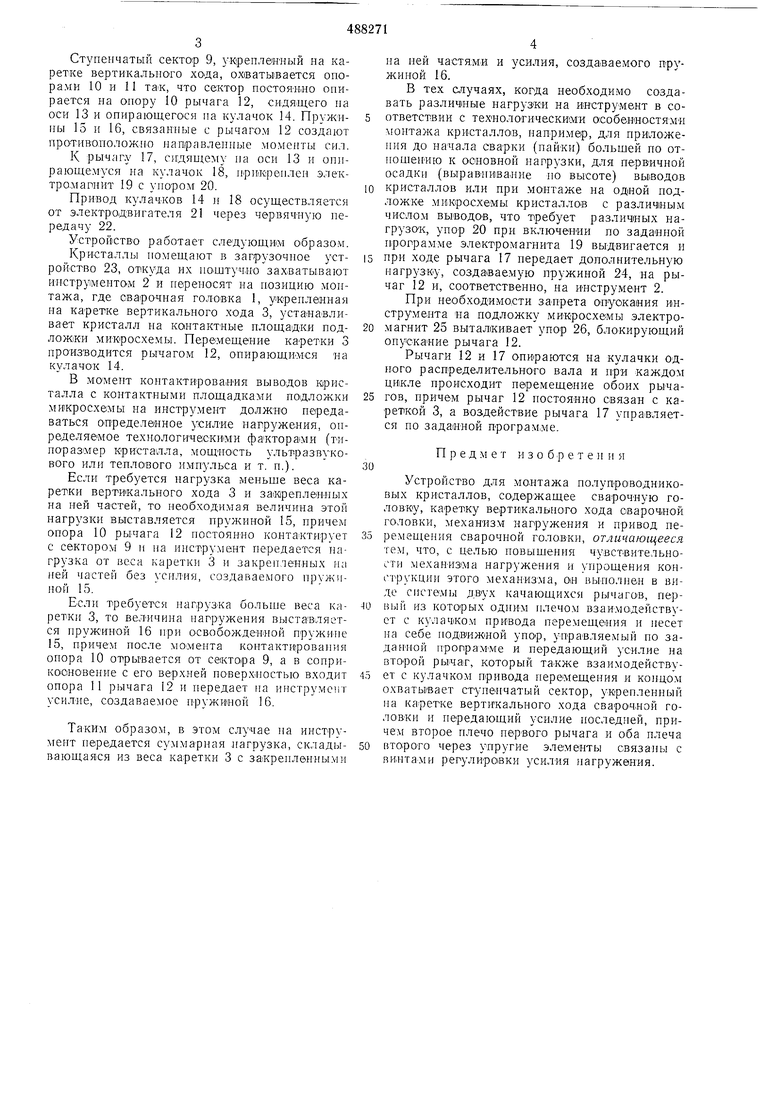

На чертеже показало предлагаемое устройство, состоящее из сварочной головки 1 с закрепленным на ее К01нце инструментом 2, сварочную головку крепят к каретке вертикального хода 3, имеющей возможность перемещаться вдоль кронштейна 4, укрепленного на валу 5, совершающе г поворот па 90° относительно вертикальной оси посредством мальтийского механизма б с приводом от электродвигателя 7 через червячный редуктор 8.

Ступенчатый сектор 9, у «репленный на каретке вертикального хода, охватывается опорами 10 и И , что сектор постоянно опирается на опору 10 рычага 12, сидящего на оси 13 и опирающегося па кулачок 14. Пружины 15 и 16, связанные с рычагом 12 создают противоположно направленные моменты сил.

К рычагу 17, сидящему на оси 13 н опирающемуся на кулачок 18, ирн-креплеп электро.мапиит 19 с упором 20.

Привод кулачков 14 н 18 осуществляется от электроДВнгателя 21 через червячную передачу 22.

Устройство работает следующим образом.

Кристаллы номещают в загрузочное устройство 23, откуда их поштучно захватывают инструментом 2 и нереносят на нозицию монтажа, где сварочная головка 1, укреплеа-шая на каретке вертикального хода 3, устанавливает кристалл иа контактные площадки подложки мнкросхе.мы. Пере.мещение каретки 3 производится рычагом 12, опирающНМСя на кулачок 14.

В момент контактирования выводов кристалла с контактными площадками подлож,ки микросхемы на инструмент должно передаваться онределенное ухилие нагружения, определяемое технологическими фактораати (типоразмер кристалла, мощность ультразвукового или теплового импульса н т. п.).

Если требуется нагрузка меньше веса каретки вертикального хода 3 и закрепленных на ней частей, то необходимая величина этой нагрузки выставляется пружиной 15, причем опора 10 рычага 12 постоянно контактирует с сектором 9 и на инструмент передается нагрузка от веса каретки 3 и закрепленных на ней частей без усплия, создаваемого пружиной 15.

Если требуется нагруЗКа больпю веса каретки 3, то величина нагружения выставляется нружиной 16 при освобожденной пружине 15, причем после мо мента контактирования опора 10 отрывается от сектора 9, а в соприкосновение с его верхней новерхностью входит опора 11 рычага 12 и передает па инструмент усилие, создаваемое пружиной 16.

Таким образом, в этом случае на инструмент передается суммарная нагрузка, складывающаяся из веса каретки 3 с закрепленными

на пей частями и усилия, создаваемого пружиной 16.

В тех случаях, когда необходимо создавать различные нагрузки на инструмент в соответствии с технологическими особениостямн монтажа кристаллов, например, для нрияожения до начала сварки (пайки) большей но отношению к основной нагрузки, для первичной осадки (выравнива.ние но высоте) выводов

кристаллов или при монтаже на одной нодложке микросхемы кристаллов с различны.м числом выводов, что требует различных нагрузак, упор 20 при включении по заданной программе электромагнита 19 выдвигается и

при ходе рычага 17 передает дополнительную нагрузку, создаваемую пружиной 24, на рычаг 12 и, соответственно, на инструмент 2.

При необходимости запрета онуокания И Иструмента на подложку микросхемы электромагнит 25 выталкивает упор 26, блокирующий опускание рычага 12.

Рычаги 12 и 17 опираются на кулачки одного распределительного вала и при каждом цикле происходит перемещение обоих рычагов, причем рычаг 12 постоянно связан с кареткой 3, а воздействие рычага 17 управляется по заданной програм.ме.

П р е д м е т и з о б р е т е н и я

Устройство для монтажа нолупроводннковых кристаллов, содержащее сварочную головку, каретку вертикального хода сварочной головки, механизм нагружения и привод перемеи;ения сварочной головкн, отличающееся тем, что, с целью новышения чувствительности механизм а нагружения и упрощения конструкции этого механизма, он вынолнен в виде системы двух качающихся рычагов, первый из которых одиим плечом взаимодействует с кулачком привода перемещения и песет иа себе подвижной упор, управляемый по зада пной пропрам.ме и передающий усилие на второй рычаг, который также взаимодействует с кулачком привода перемещения и концом охватывает ступенчатый сектор, укрепленный на каретке вертикального хода сварочной головки и передающий усилие иоследней, причем второе нлечо первого рычага и оба плеча

второго через упругие элементы связаны с винтами регулировки усилия нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для присоединения кристаллов | 1979 |

|

SU790037A1 |

| Установка для микросварки | 1972 |

|

SU452459A1 |

| Устройство для микросварки | 1977 |

|

SU732103A1 |

| Устройство для монтажа микросхем | 1976 |

|

SU649065A1 |

| Установка для присоединения проволочных выводов методом термокомпрессии | 1976 |

|

SU604056A1 |

| Установка для присоединения проволочных выводов | 1977 |

|

SU727380A1 |

| УСТАНОВКА ДЛЯ ПРИВАГ»КИ ПРОВОЛОЧНЫХ ВЫВОДОВ | 1971 |

|

SU297090A1 |

| Устройство для микросварки ленточных перемычек | 1982 |

|

SU1017452A1 |

| Устройство для монтажа ленточных перемычек по торцу платы | 1987 |

|

SU1505726A1 |

| Автоматическая каретка подвесной канатной установки | 1973 |

|

SU495223A1 |

Авторы

Даты

1975-10-15—Публикация

1973-08-28—Подача