1

Известна установка для присоединения выводов полупроводниковых приборов, содержащая каретку с рабочим инструментом, установленную на манипуляторе горизонтальных перемещеНИИ на двух плитах, управление перемещением которых в горизонтальной плоскости осуществляется с помощью рычагов, взаимодействующих с кулачками, находящимися на валу привода инструмента, и упоров, установленных на плите манипулятора и на дополнительных плитах 1.

Однако эта установка предназначена для автоматической подачи к точнам сварки только одного сварочного инструмента и не позволяет осзлдествлять более производительную групповую постановку проволочных перемычек, при которой, помимо манипулятора горизонтальных перемещений, необходим еще и манипулятор угловых перемещений рабочих инструментов.

Известно устройство для монтажа микросхем групповым способом, содержащее стол для микросхем, над которы в кольцевом пазу диска размещены сварочные нструменты, закрепленные на рычагах механизмов горизонтального и вертикального перемещения,

а также механизм управления сварочными инструментами 2.

При использовании этого устройства, во-первых,затруднено изменение программы перемещения сварочных инструментов, поскольку для этой цели необходима полная разборка устройства для замены торцовых кулачков. Затруднено также согласование программы перемещения сварочных инструментов с работой других вспомогательных механизмов (привод горелки, подача корпусов приборов и др.) ; во-вторых, предполагается ручное совмещение сварочных инструментов с котактными площадками кристалла и корпуса, что снижает производительность труда оператора.

Целью изобретения является упрощение механизма управления сварочными инструментами и обеспечение их совмещения с контактными площадками кристалла и корпуса.

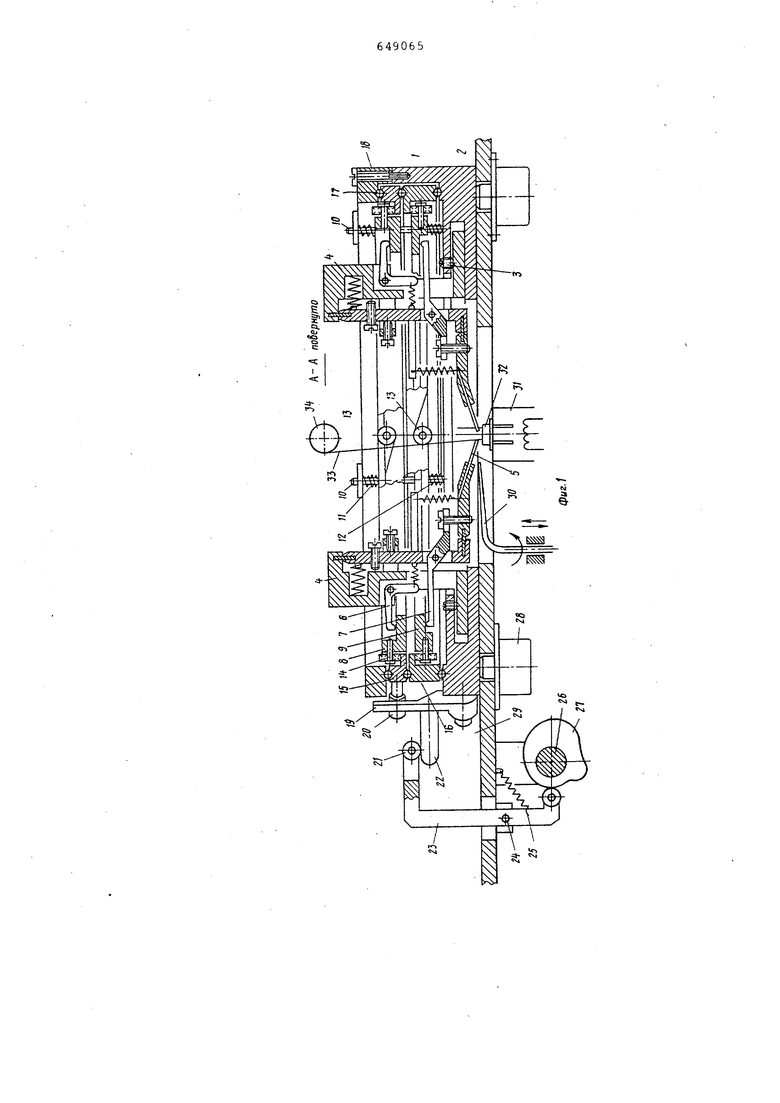

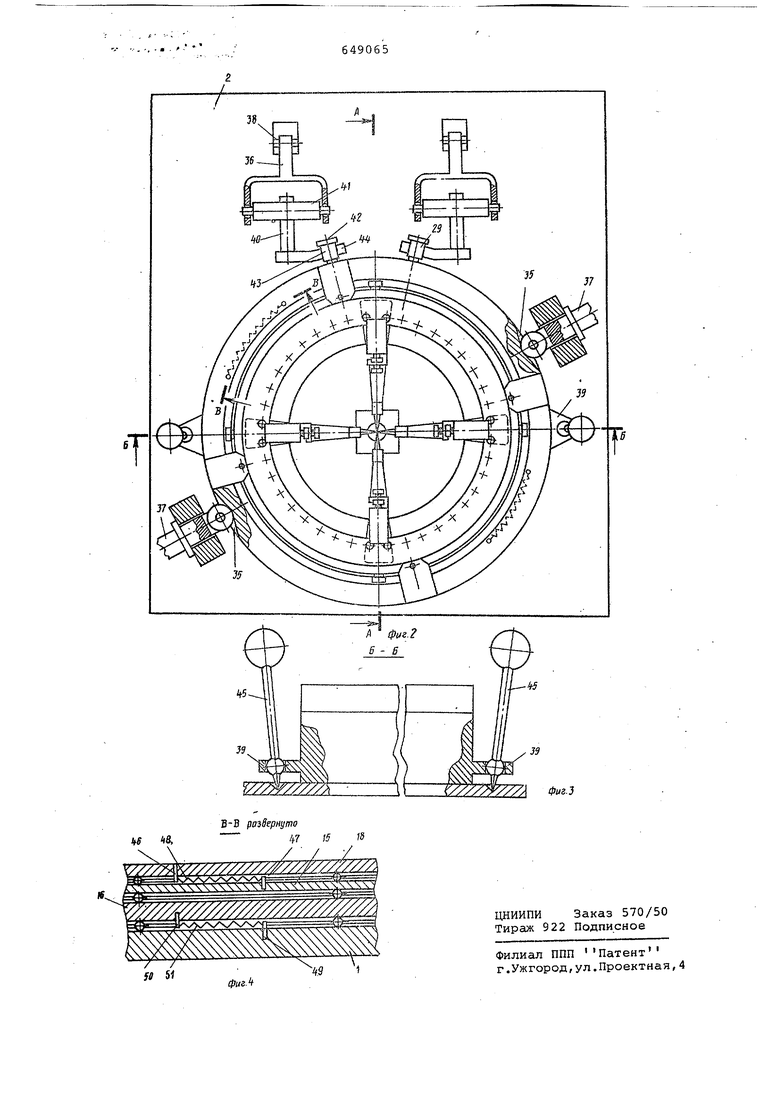

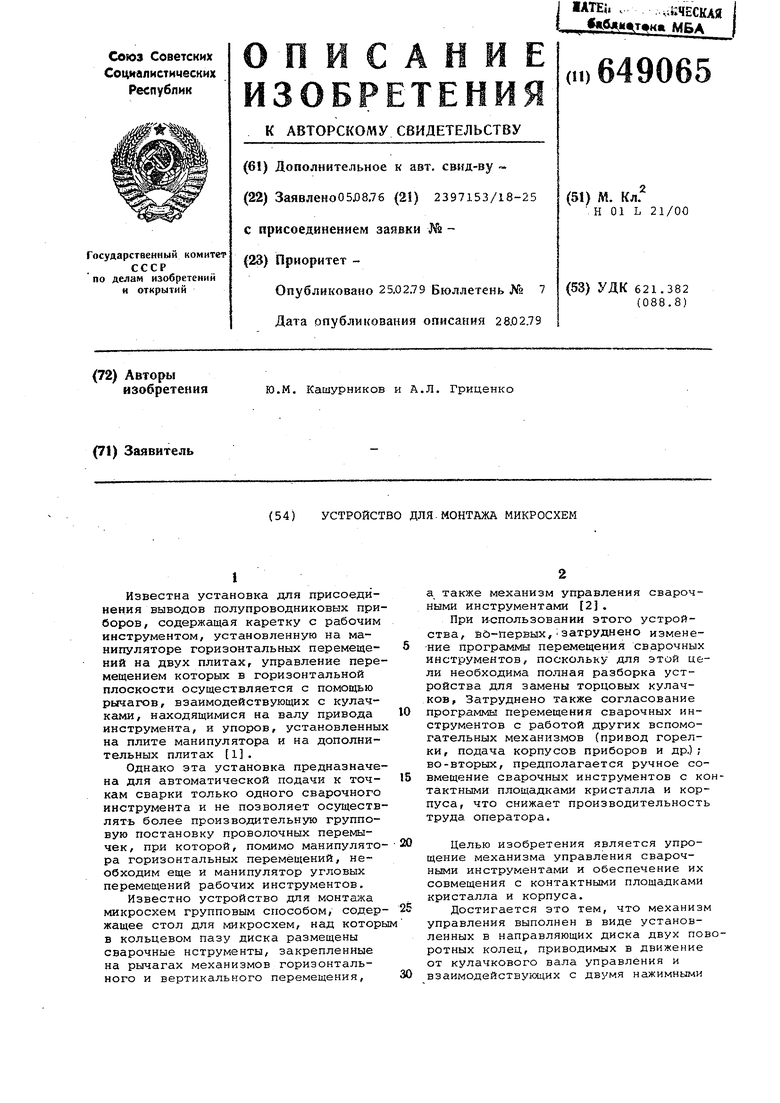

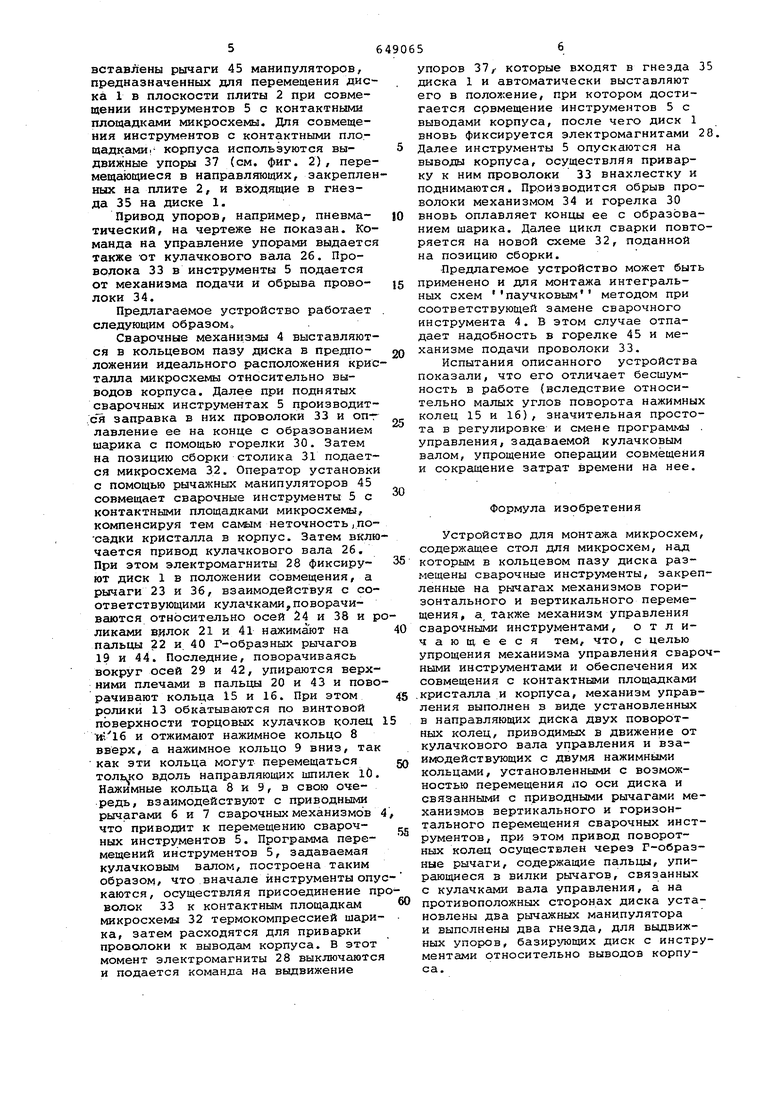

Достигается это тем, что механизм управления выполнен в виде установленных в направляющих диска двух повротных колец, приводимых в движение от кулачкового вала управления и взаимодействующих с двумя нажимными кольцами, установленными с возможностью перемещения по оси диска и связанными с приводными рычагами механизмов вертикального и горизонтального перемещения сварочных инструментов, при этом привод поворотных колец осуществлен через г-оОразные рычаги, содержащие пальцы, упирающиеся в вилки рычагов, связанных с кулачками вала управления, а на пр тивоположных сторонах диска установлены два рычажных манипулятора и выполнены два гнезда для выдвижных упоров, базирующих диск с инструмен тами относительно выводов корпуса, В отличие от известных в предлагаемом устройстве встроенная програм ма управления перемещением сварочных инструментов вынесена на внешний кулачковый вал. Икслючение из конструкции вращающегося нажимного кольца позволяет значительно уменьшить шум при работе устройства, снизить динамические нагрузки и вибрацию, а вынесение программы управления на внешний кулачковый вал позволяет реализовать более точное перемещение сварочных инструментов и лег ко согласовать работу прочих механизмов, например, горелки. На фиг. 1 изображено предлагаемое устройство, разрез А-А на фиг.2; на фиг, 2 - то же, вид сверху; на, фиг. 3 - то же, разрез Б-Б на Фиг.2; на фиг. 4 - то же, разрез В-В на фиг. 2. Устройство для монтажа микросхем содержит диск 1, плиту 2, винты 3, сварочные механизмы 4, сварочные ин струменты 5, приводной рычаг 6 механизма горизонтального переме1цения сварочного инструмента, приводной рычаг 7 механизма вертикального пер мещения сварочного инструмента,нажим ные кольца 8 и 9,направляющие шпильки 10, пружины 11, 12, ролики 13, оси 14, поворотные кольца 15 и 16, шарики 17, прижимное кольцо 18, Гобразный рычаг 19, палец 20, вилку палец 22, рычаг 23,штифт 24, пружи ну 25, вал 26 управления,кулачок 27 электромагнит 28, оси 29, горелку 3 нагревательный столик 31, микросхему 32, проволоку 33, механизм 34 пО дачи и обрыва проволоки, гнезда 35, рычаг 36, упор 37, ось 38, цапфу 39 палец 40, втулку 41, ось 42, палец Г-образный рычаг 44, рычаг 45 манип лятора, штифты 46, 47,.пружину 48, штифты 49, 50, пружину 51. Диск 1 установлен на плите 2. В кольцевом пазу диска с помощью винтов 3 закреплены сварочные механизмы 4 (на фиг. 1 изображены два сварочных механизма, на фиг. 2 - четыре) . Эти механизмы содержат сварочные инструменты 5, закрепленные на рычагах механизмов вертикального и горизонтального перемещения, приводимых в движение с помощью приводных рычагов 6 и 7. Рычаги 6 и 7 в устройстве упираются в нажимные кольца 8 и 9, установленные на направляющих шпильках 10 с возможностью перемещения вдоль оси диска. Пружинами 11, 12 и приводными рычагами 6 и 7 нажимные кольца 8 и 9 через ролики 13, закрепленные на осях 14, прижимаются к торцовым кулачкам поворотных колец 15 и 16 соответственно. Кольца 15 и 16 установлены в диске 1 на шариковых направляющих 17. Вся конструкция скрепляется прижимным кольцом 18. в кольцевых канавках шариковых направляющих установлены также пружины 48 и 51 (см. фиг. 4). Пружина 48 через штифт 46 соединяется с прижимным кольцом 18, а через штифт 47- с поворотным кольцом 15. Пружина 51 через штифт 50 соединяется с кольцом 16, а через штифт 49 с диском 1. Диск 1 и прижимное кольцо 18 имеют сбоку окно, через которое выходят пальцы 20 и 43 (см.фиг.2, соединенные с поворотными кольцами 15 и 16. Под действием пружин 48, 51 эти пальцы постоянно зацепляются с верхними плечами Г-образных рычагов 19 и 44, установленных на лиске 1 с возможностью поворота относительно осей 29 и 42 (см. фиг. 2). Нижние плечи рычагов 44 и 19 через пальцы 22 и 40 входят в зацепление с вилками 21 и 41 рычагов 23 и 36, закрепленных на плите 2 с возможностью поворота относительно осей 24 и 38. Пружиной 25 (см. фиг. 1) рычаг 23 прижимается к установленному на валу управления 26 кулачку 27, управляющему горизонтальным перемещением сварочных инструментов 5. Аналогичным образом рычаг 36 соединяется с кулачком механизма вертикального перемещения инструментов (на чертеже соединение не показано). Описанное соединение рычагов 23 и 36 с рычагами 19 и 44 обеспечивает возможность перемещения диска 1 в плоскости плиты 2 по углу (до 15) и по двум координатам без нарушения кинематической связи с валом управления. Под диском 1 на плите 2 установлены электромагниты 28, служащие для фиксации диска 1 в заданном положении после проведения операции совмещения. Для монтажа микросхем служит нагревательный столик 31, Горелка 30 используется для оплавления проволоки 33 перед приваркой ее на контактные площадки микросхемы. Привод горелки осуществляется от кулачкового вала 26 (на чертеже зта связь не показана). По диаметру диска 1 выполнены две цапфы 39 (см. фиг. 3), в которые вставлены рычаги 45 манипуляторов, предназначенных для перемещения дис ка 1 в плоскости плиты 2 при совмещении инструментов 5 с контактными площадками микросхемы. Для совмещения инструментов с контактными площадками i- корпуса используются выдвижные упоры 37 (см. фиг. 2), пере мещающиеся в направляющих, закрепле ных на плите 2, и входящие в гнезда 35 на диске 1. Привод упоров, например, пневматический, на чертеже не показан. Ко манда на управление упорами выдаетс также -от кулачкового вала 26. Проволока 33 в инструменты 5 подается от механизма подачи и обрыва проволоки 34. Предлагаемое устройство работает следующим образом Сварочные механизмы 4 выставляют ся в кольцевом пазу диска в предположении идеального расположения крис талла микросхе1иш1 относительно выводов корпуса. Далее при поднятых сварочных инструментах 5 производится заправка в них проволоки 33 и опт лавление ее на конце с образованием шарика с помощью горелки 30. Затем на позицию сборки столика 31 подается микросхема 32. Оператор установки с помощью рычажных манипуляторов 45 совмещает сварочные инструменты 5с контактными площадками микросхемы, компенсируя тем самым неточность,посадки кристалла в корпус. Затем вклю чается привод кулачкового вала 26. При этом электромагниты 28 фиксируют диск 1 в положении совмещения, а рычаги 23 и 36, взаимодействуя с соответствующими кулачками,поворачиваются относительно осей 24 и 38 и р лккгалк вилок 21 и 41 нажимают на пальцы 22 и 40 Г-образных рычагов 19 и 44. Последние, поворачиваясь вокруг осей 29 и 42, упираются верхними плечами в пальцы 20 и 43 и пово рачивают кольца 15 и 16. При этом ролики 13 обкатываются по винтовой поверхности торцовых кулачков колец иг16 и отжимают нажимное кольцо 8 вверх, а нажимное кольцо 9 вниз, так как эти кольца могут перемещаться вдоль направляющих шпилек 10. Нажимные кольца 8 и 9, в свою очередь, взаимодействуют с приводными рычагами 6 и 7 сварочных механизмов что приводит к перемещению сварочных инструментов 5. Прогргиима перемещений инструментов 5, задаваемая кулачковым валом, построена таким образом что вначале инструменты опу каются, осуществляя присоединение п волок 33 к контактным площадкам микросхемы 32 термокомпрессией шари ка, затем расходятся для приварки проволоки к выводам корпуса. В этот момент электромагниты 28 выключаютс и подается команда на выдвижение упоров 37,- которые входят в гнезда 35 диска 1 и автоматически выставляют его в положение, при котором достигается совмещение инструментов 5 с выводами корпуса, после чего диск 1 вновь фиксируется электромагнитами 28. Далее инструменты 5 опускаются на выводы корпуса, осуществляя приварку к ним проволоки 33 внахлестку и поднимаются. Производится обрыв проволоки механизмом 34 и горелка 30 вновь оплавляет концы ее с образованием шарика. Далее цикл сварки повторяется на новой схеме 32, поданной на позицию сборки. Лредлагемое устройство может быть применено и для монтажа интегральных схем паучковым методом при соответствующей замене сварочного инструмента 4. В этом случае отпадает надобность в горелке 45 и механизме подачи проволоки 33. Испытания описанного устройства показали, что его отличает бесшумность в работе (вследствие относительно малых углов поворота нажимных колец 15 и 16), значительная простота в регулировке и смене программы . управления, задаваемой кулачковым валом, упрощение операции совмещения и сокращение затрат времени на нее. Формула изобретения Устройство для монтажа микросхем, содержащее стол для микросхем, над которым в кольцевом пазу диска размещены сварочные инструменты, закрепленные на рычагах механизмов горизонтального и вертикального перемещения, а, также механизм управления сварочными инструментами, отличающееся тем. Что, с целью упрощения механизма управления сварочными инструментами и обеспечения их совмещения с контактными площадками кристалла и корпуса, механизм управления выполнен в виде установленных в направляющих диска двух поворотных колец, приводимых в движение от кулачкового вала управления и взаимодействующих с двумя нажимными кольцами, установленнь1ми с возможностью перемещения ло оси диска и связанными с приводными рычагами механизмов вертикального и горизонтального перемещения сварочных инструментов, при этом привод поворотных колец осуществлен через Г-образные рычаги, содержащие пальцы, упирающиеся в вилки рычагов, связанных с кулачками вала управления, а на противоположных сторонах диска установлены два рычажных манипулятора и выполнены два гнезда, для выдвижных упоров, базирглощих диск с инструментами относительно выводов корпуса.

76490658

Источники информации, принятые2. Заявка № 2343354/21, М.кл.

во внимание при экспертизеН 01 L 21/70, 1976, по которой при1. Авторское свидетельство СССРнято положительное решение о выдаче

347837, кл. Н 01 L 21/00,авторского свидетельства. 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРИВАГ»КИ ПРОВОЛОЧНЫХ ВЫВОДОВ | 1971 |

|

SU297090A1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| УСТАНОВКА ДЛЯ ПРИСОЕДИНЕНИЯ ВЫВОДОВ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1972 |

|

SU347837A1 |

| Устройство для гибки колец на концах проводов | 1990 |

|

SU1754299A1 |

| Устройство для микросварки | 1984 |

|

SU1164024A2 |

| Устройство для микросварки | 1978 |

|

SU825296A1 |

| Линия для изготовления и сборки грифов музыкальных инструментов | 1983 |

|

SU1169013A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| Устройство для присоединения выводов интегральных микросхем и полупроводниковых приборов | 1980 |

|

SU912446A1 |

Авторы

Даты

1979-02-25—Публикация

1976-08-05—Подача