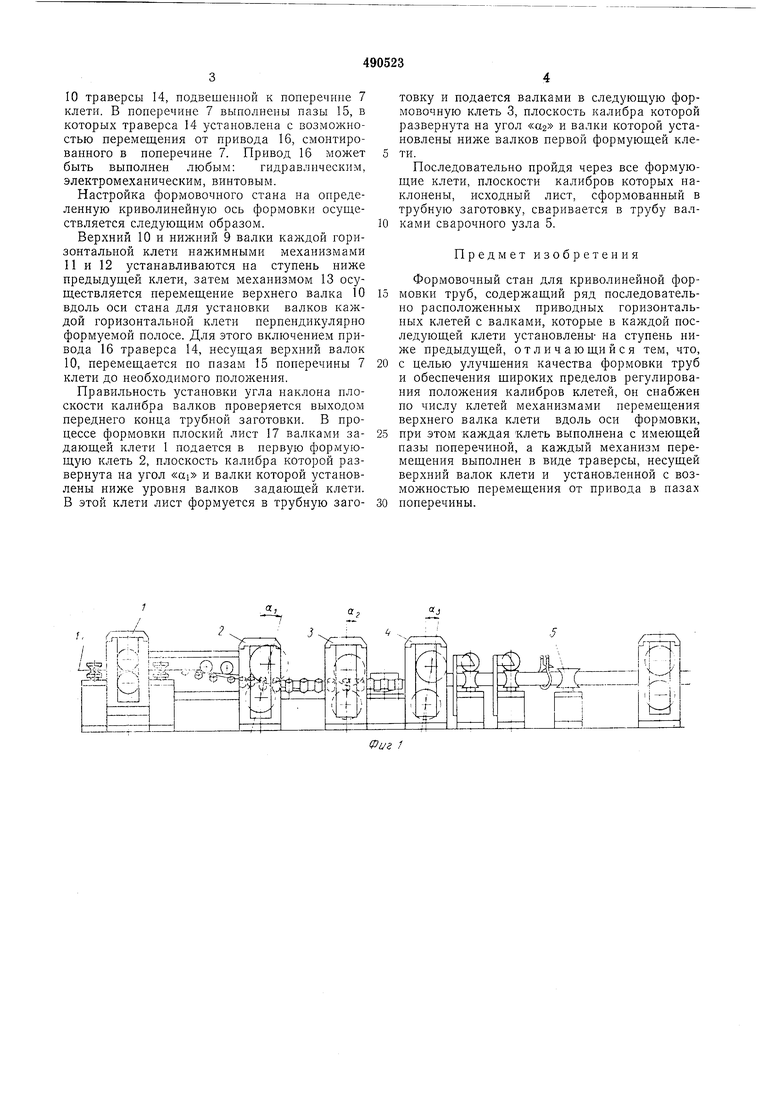

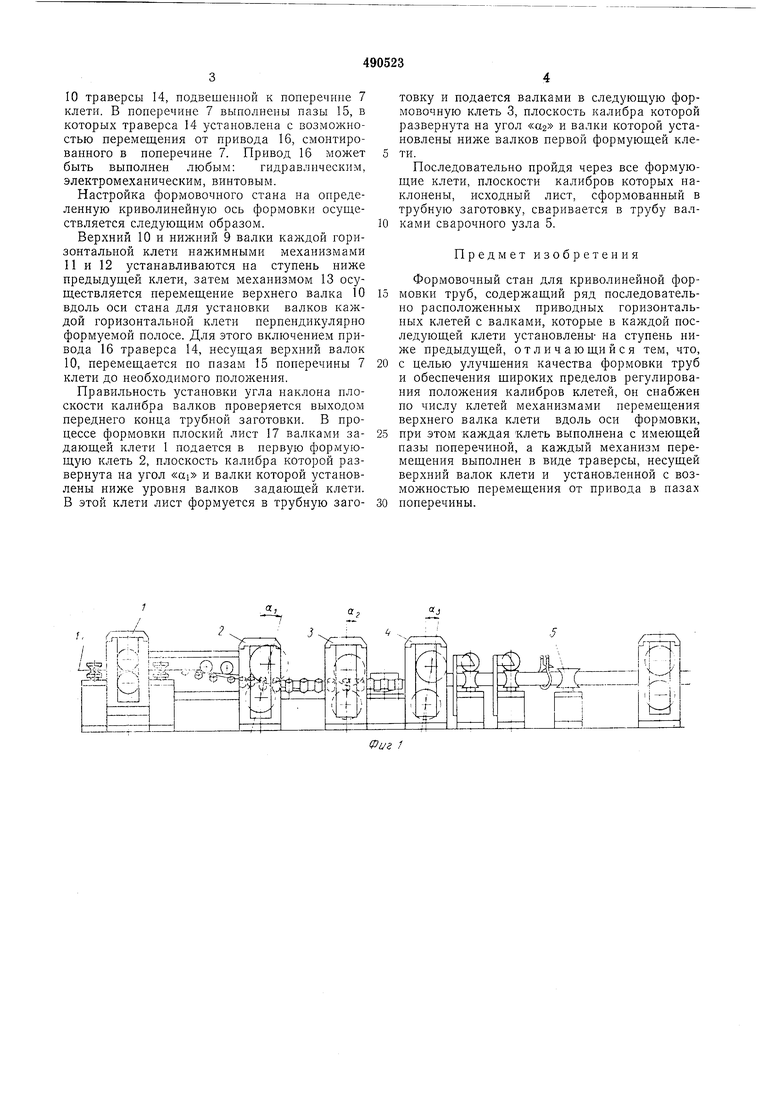

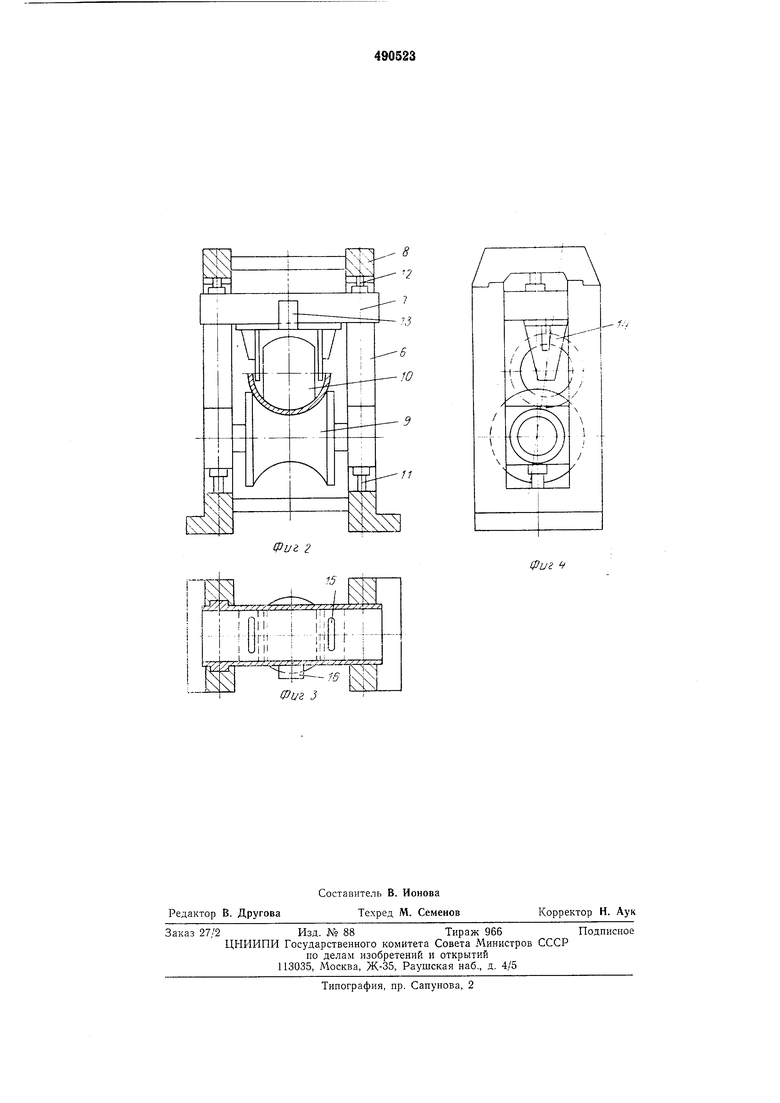

10траверсы 14, подвешенной к поперечине 7 клети, В поперечине 7 выполнены пазы 15, в которых траверса 14 установлена с возможностью перемещения от привода 16, смонтированного в поперечине 7. Привод 16 может быть выполнен любым: гидравлическим, электромеханическим, винтовым.

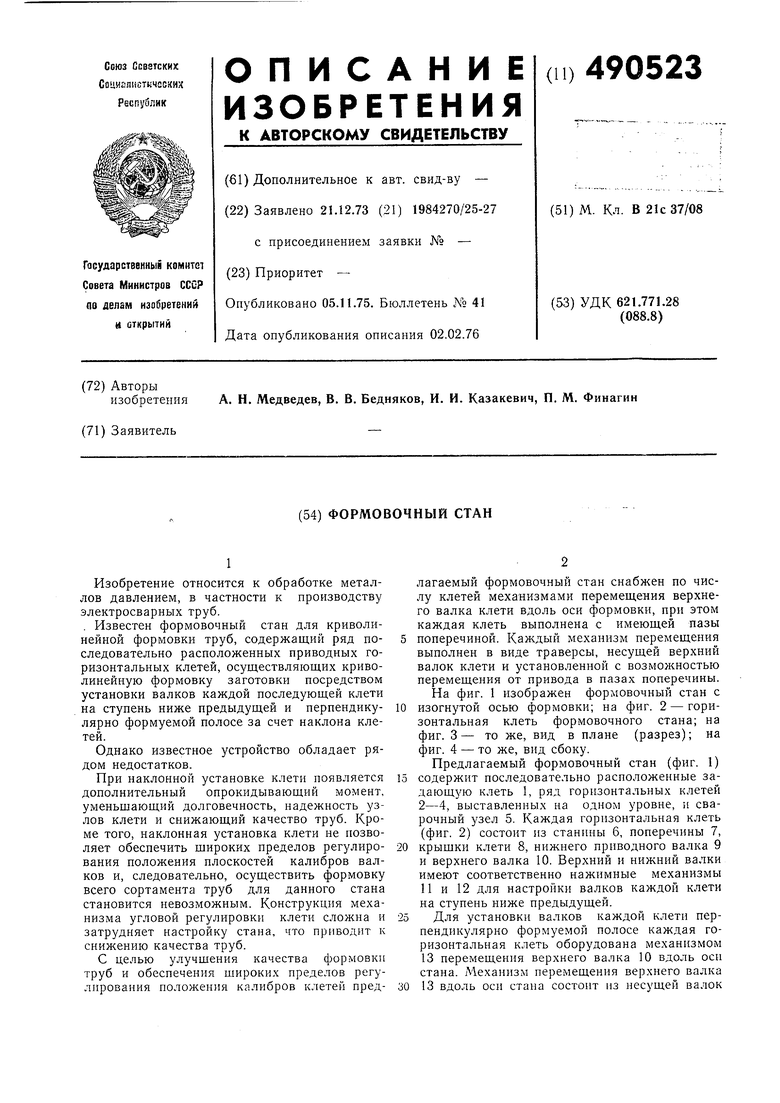

Настройка формовочного стана на определенную криволинейную ось формовки осуществляется следующим образом.

Верхний 10 и нижний 9 валки каждой горизонтальной клети нажимными механизмами

11и 12 устанавливаются на ступень ниже предыдущей клети, затем механизмом 13 осуществляется перемещение верхнего валка 10 вдоль оси стана для установки валков каждой горизонтальной клети перпендикулярно формуемой полосе. Для этого включением привода 16 траверса 14, несущая верхний валок 10, перемещается по пазам 15 поперечины 7 клети до необходимого положения.

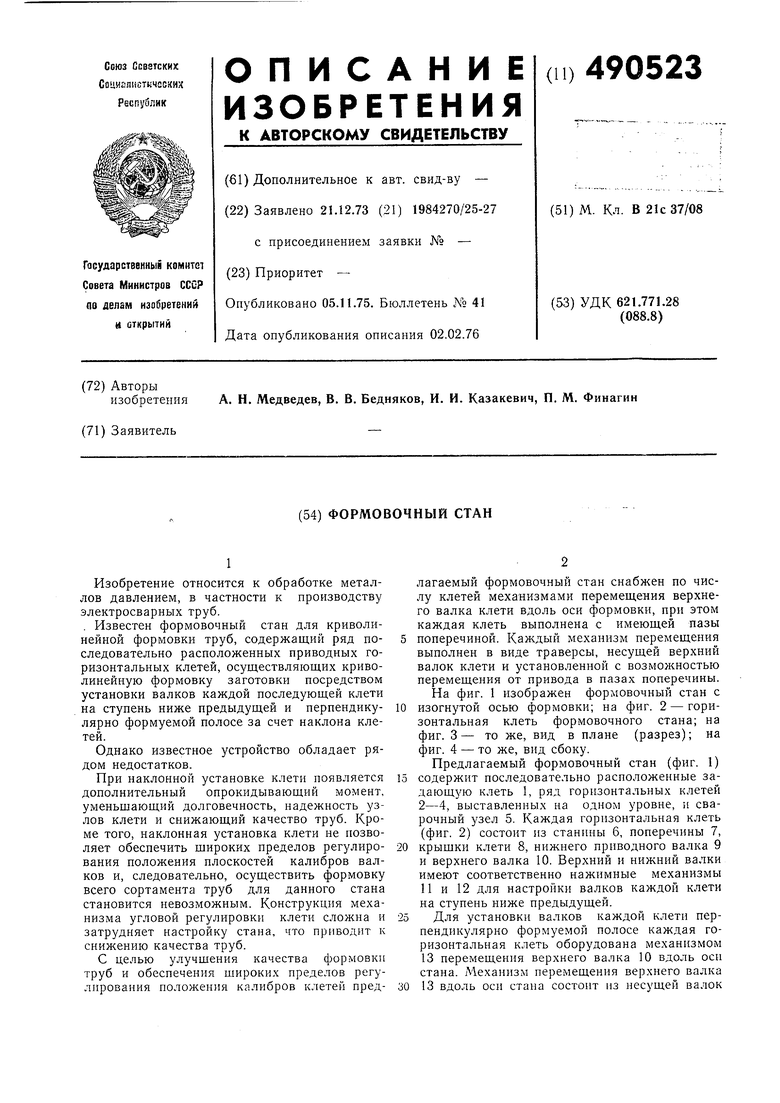

Правильность установки угла наклона плоскости калибра валков проверяется выхОлЧом переднего конца трубной заготовки. В процессе формовки плоский лист 17 валками задающей клети 1 подается в первую формующую клеть 2, плоскость калибра которой развернута на угол «QI и валки которой установлены ниже уровня валков задающей клети. В этой клети лист формуется в трубную заготовку и подается валками в следующую формовочную клеть 3, плоскость калибра которой развернута на угол ««2 и валки которой установлены ниже валков первой формующей клети.

Последовательно пройдя через все формующие клети, плоскости калибров которых наклонены, исходный лист, сформованный в трубную заготовку, сваривается в трубу валками сварочного узла 5.

Предмет изобретения

Формовочный стан для криволинейной формовки труб, содержащий ряд последовательно расположенных приводных горизонтальных клетей с валками, которые в каждой последующей клети установлены- на ступень ниже предыдущей, отличаю щи и с я тем, что,

с целью улучщения качества формовки труб и обеспечения широких пределов регулирования положения калибров клетей, он снабжен по числу клетей механизмами перемещения верхнего валка клети вдоль оси формовки,

при этом каждая клеть выполнена с имеющей пазы поперечиной, а каждый механизм перемещения выполнен в виде траверсы, несущей верхний валок клети и установленной с возможностью перемещения от привода в пазах

поперечины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочный стан | 1975 |

|

SU599882A1 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Клеть трублформовочного стана | 1977 |

|

SU626855A1 |

| Способ ориентирования полосы при производстве сварных труб | 1973 |

|

SU490522A1 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Двухвалковая трубоформовочная клеть с открытым калибром | 1974 |

|

SU554028A1 |

| Клеть трубоформовочного стана | 1978 |

|

SU721141A1 |

/ Ш-i L: ,..,/o ©I | ii:SL, - &iy,

- i p-1

til

Фиг J

Фиг 4

Авторы

Даты

1975-11-05—Публикация

1973-12-21—Подача