клетей стана, увеличивает их вертикальные размеры. Увеличение вертикального габарита каждой клетн стана отрицательно сказывается на жесткости клетей и, следовательно, на качестве формо)зки . Наличие этого устройства также усложияет конструкцию узла верхнето валка, увеличивает трудоемкость иеревалки валков, требует наличия специальиото устройства для кантовки траверсы, а также наличия большого количества траверс - различных для каждого диаметра труб и для каждой клети.

Наиболее близким но технической сущности является формовочный стаи, содержащий ряд иоследовательно установленных клетей с нижними и верхними валками, оси которых закренлеиы в нодущках, размещенных в направляющих станины, нри этом оси верхних валков смещены относительио осей иодущек в горизонтальном наиравлении 3.

Недостатком такого стана является невозможиость изготовления труб с криволинейной осью формовки, поскольку смещение оси верхнего валка относительио оси подущки во всех клетях стана одинаково.

Целью изобретения является расщиреиие технологических возможностей стаиа за счет унификации клетей.

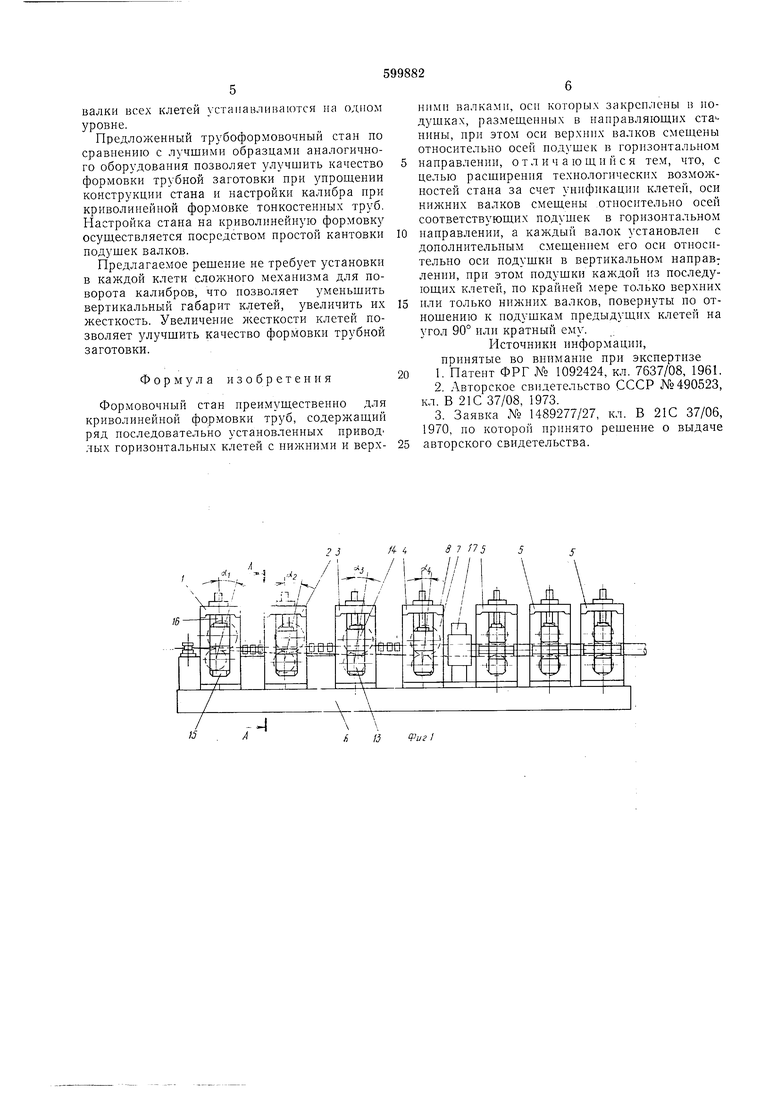

Указанная цель достигается тем, что оси нижних валков смещены относительио осей соответствующих нодущек в горизонтальном наиравлении, а каждый валок установлен с донолнительным смещением его оси относительно оси цодущки в вертикальном нанравленнн, ири этом иодущки каждой из иоследующих клетей, но крайней мере только верхних или только нижних валков, иовернуты ио отнощеиию к нодущкам иредыдущих клетей на угол 90° или кратный ему.

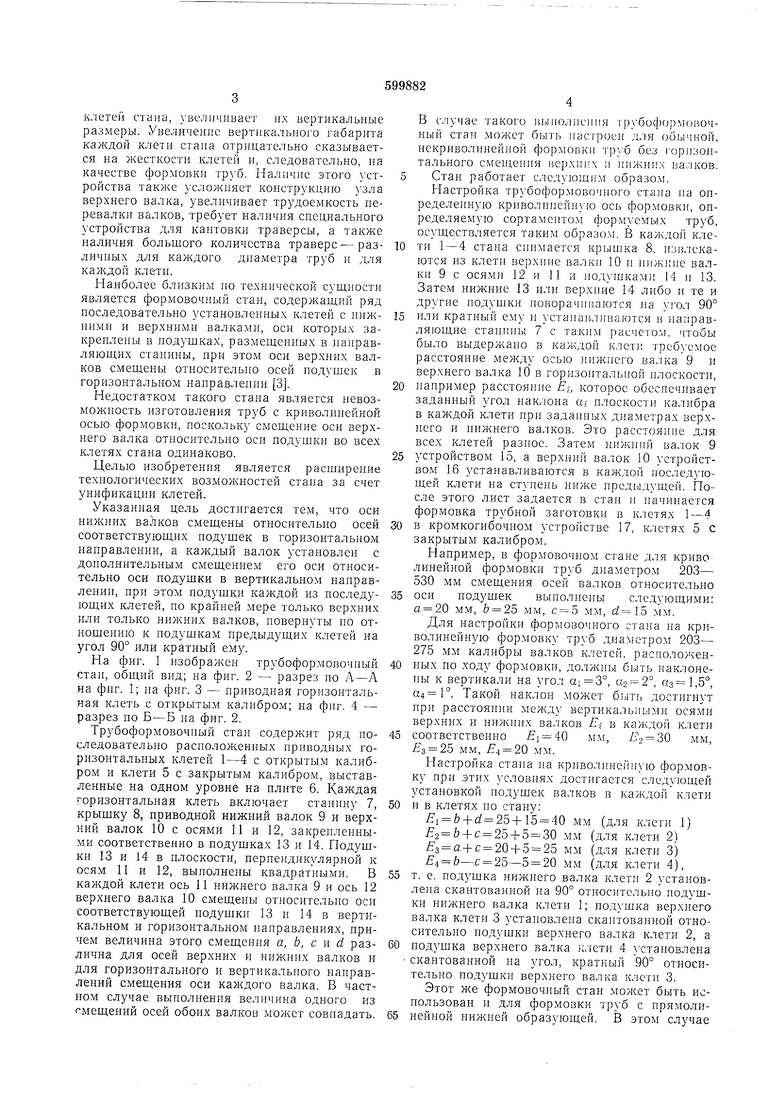

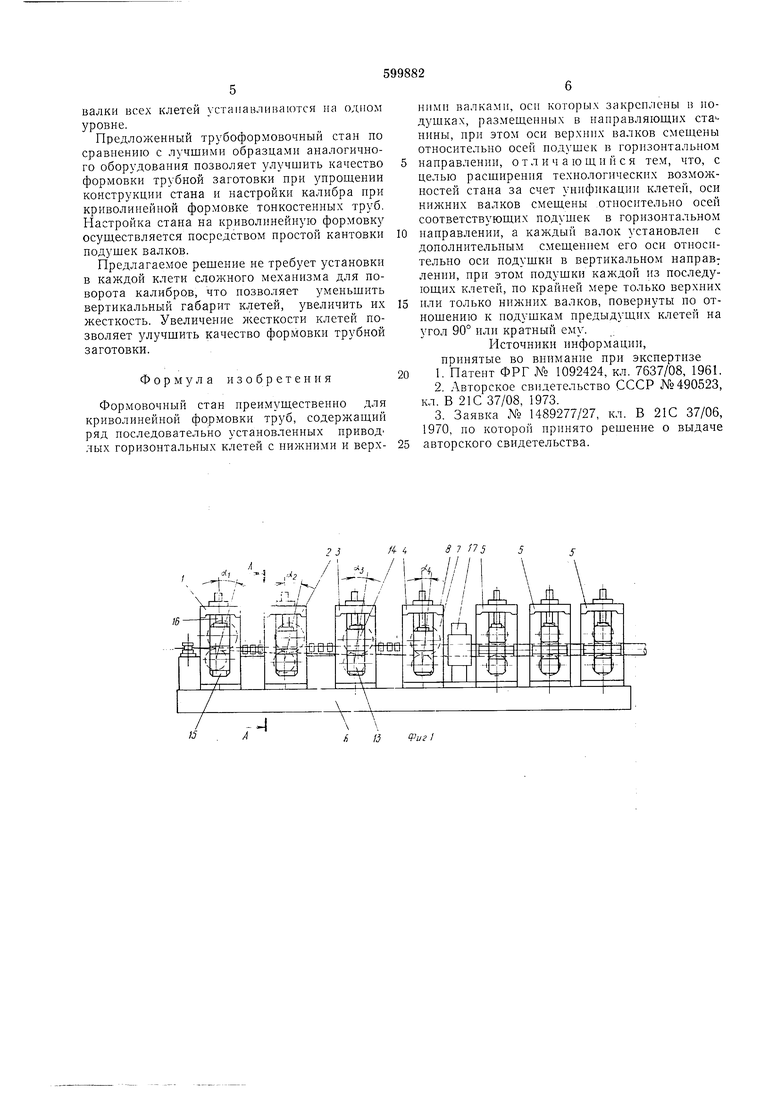

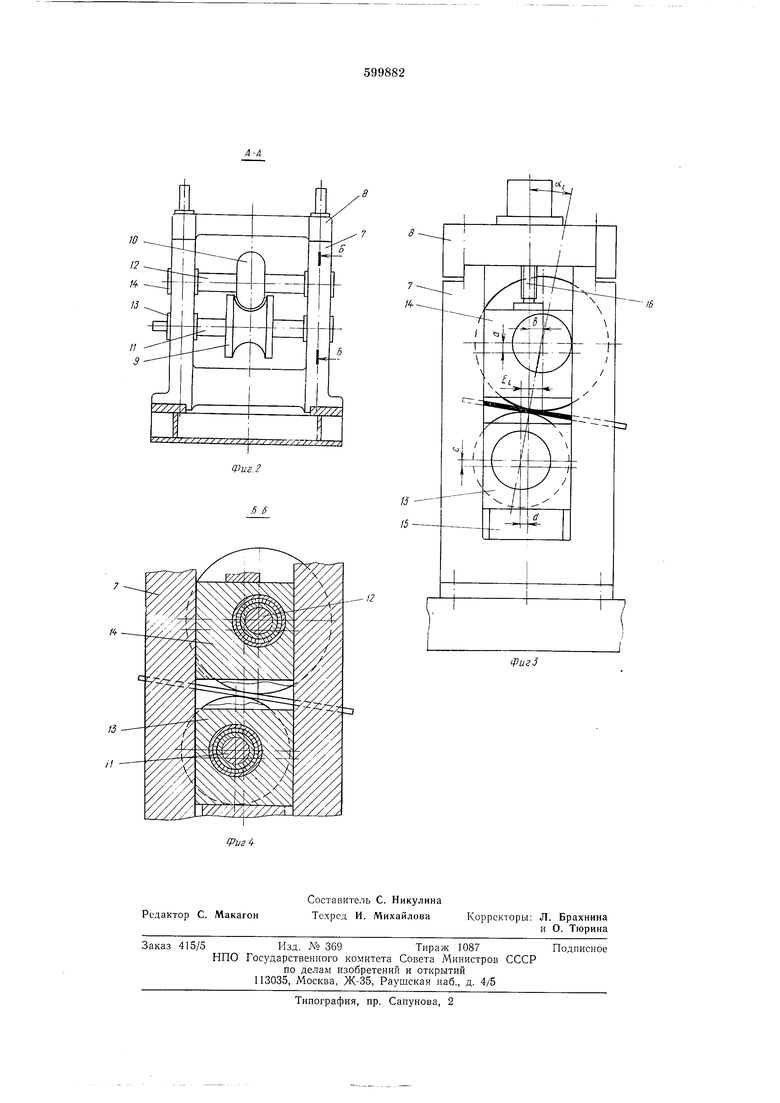

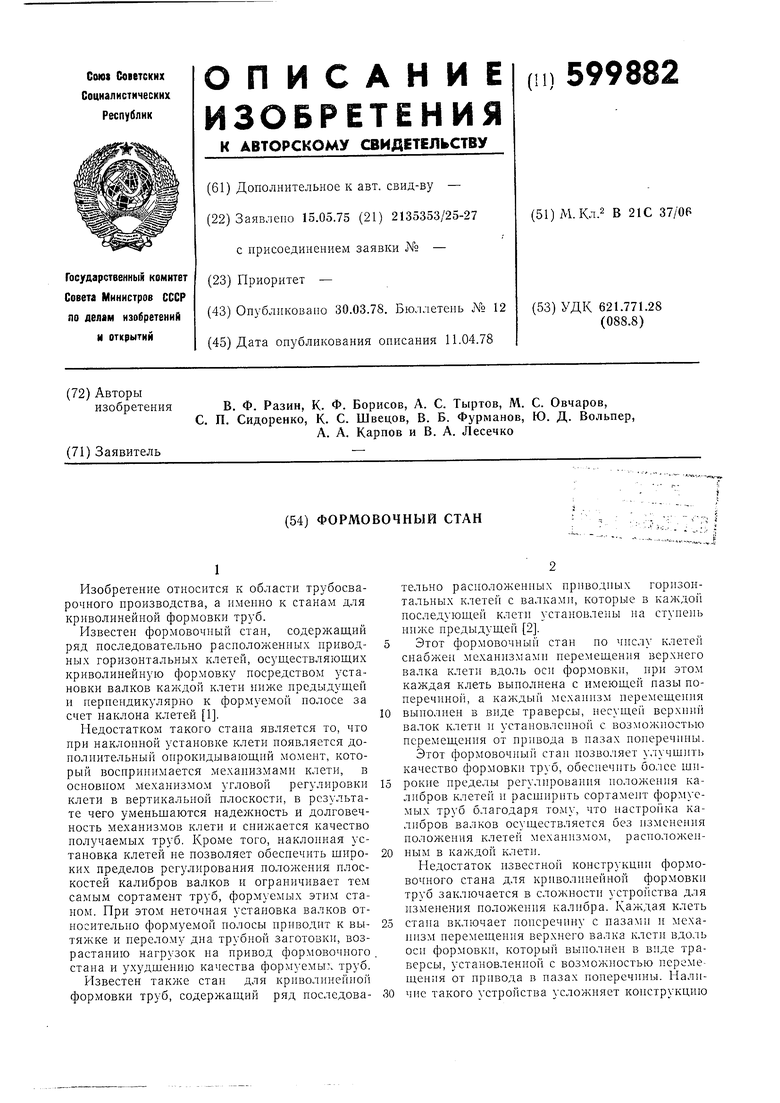

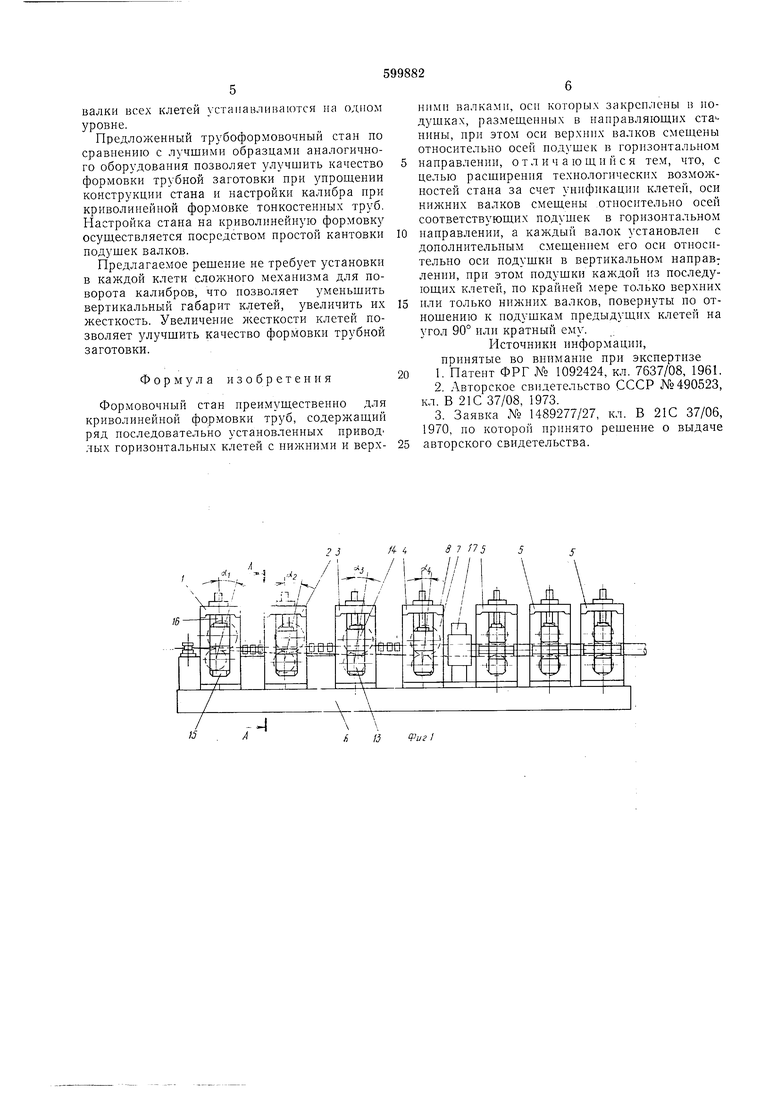

На фиг. 1 изображен трубоформовочный стан, общий вид; на фиг. 2 - разрез ио А-А на фиг. 1; на фиг. 3 - ириводная горизонтальная клеть с открытым калибром; на фиг. 4 - разрез но Б-Б иа фиг. 2.

Трубоформовочный стан содержит ряд последовательно расиоложениых ириводных горизонтальных клетей 1-4 с открытым калибром и клети 5 е закрытым калибром, выставленные на одном уровне на плите 6. Каждая горизонтальная клеть включает станину 7, крыщку 8, приводной нижний валок 9 и верхний валок 10 с осями И и 12, закренленными соответственно в иод)щках 13 и 14. Нодущки 13 и 14 в нлоскости, нернендикулярной к осям 11 и 12, выиолнены квадратными. В каждой клети ось 11 нижнего валка 9 и ось 12 верхнего валка 10 смещены относительио оси соответствующей нодущки 13 и 14 в вертикальном и горизонтальном нанравлеииях, цричем величина этого смещения а, Ь, с и d различна для осей верхних и нижних валков и для горизонтального и вертикального направлений смещения оси каждого валка. В частном случае выполнения величина одного из смещений осей обоих валков может совнадать.

В случае такого libiiKXiiiciniH трубоформовочный стан может быть настроен для обычной, некриволинейной формовки без горизонтального смещении верхних и нижних валков. Стан работает следующи.м образом.

Настройка трубоформовочного стана иа определенную криволинейнхю ось фор.мовки, определяемую сортаментом формуемых труб, осуществляется таким образом. В каждой клети 1-4 стана снимается крышка 8, из1.тскаются из клетн верхние валкн 10 и нижние валки 9 с осями 12 и И и иодущками 14 и 13. Затем нижние 13 или верхние 14 либо и те и другие иодущки иоворачииаются на угол 90°

или кратный ему и устанавливаются в направляющие станины 7 с таким 1асчетом, чтобы было выдержано в каждой клети требуемое расстояние между осью нижнего валка 9 и верхнего валка Ю в горизонтальной илоскости,

иаиример расстояние ;, которое обеспечивает заданный угол наклона а.- нлоскости калибра в каждой клети при заданных диаметрах верхнего и нижнего валков. Это расстояние для всех клетей разное. Затем нижний валок 9

устройством 15, а верхний валок 10 устройством 16 ЗТтанавливаются в каждой последующей клети на ступень ниже предыдущей. После этого лист задается в стан и начинается формовка трубной заготовки в клетях 1-4

в кромкогибочном устройстве 17, клетях 5 с закрытым калибром.

Например, в формовочном стане для криво линейной формовки труб диаметром 203- 530 мм смещения осей валков относительно

оси подущек выполнены следующими: а 20 мм, 6 25 мм, с 5 мм, мм.

Для настройки формовочного стана на криволинейную формовку труб диаметром 203- 275 мм калибры валков клетей, расположенных по ходу формовки, должны быть наклонены к вертикали на угол ai 3°, 0.2 2°, 03 1,5°, . Такой наклон может блть достигнут нри расстоянии между вертикальными осями верхних и нижних валков /Г, в каждой клети

соответственно 1 40 мм, 30 мм, 3 25 мм, 4 20 мм.

Настройка стаиа на криволинейную формовку при этих условиях достигается следующей установкой нодущек валков в каждой клети

и в клетях по стану:

j 6 + cf 25+r5 40 мм (для клети 1) 2 + с 25 + 5 30 мм (для клети 2) з 2: + с 20 + 5 25 мм (для клети 3) E b-с 25-5 20 мм (для клети 4),

т. е. подущка нижнего валка клети 2 установлена скантованной на 90° относительно подущки нижнего валка клетн 1; подущка верхнего валка клети 3 устаиовлена скантованной относительио подущки верхнего валка клети 2, а

иодущка верхнего валка ;лети 4 установлена скантованной на угол, кратный 90° относительно подущкп верхнего валка клети 3.

Этот же формовочный стан может быть использован и для формовки труб с прямолинейной нижней образующей. В этом случае

валки всех клетей устапавлшииотся на одном уровне.

Предложенный трубоформовочный стан по сравнению с лучшими образцами аналогичного оборудования позволяет улучшить качество формовки трубной заготовки при упрошении конструкции стана и настройки калибра при криволинейной формовке тонкостенных труб. Настройка стана на криволинейную формовку осуш,ествляется посредством простой кантовки подушек валков.

Предлагаемое решение не требует установки в каждой клети сложного механизма для поворота калибров, что позволяет уменьшить вертикальный габарит клетей, увеличить их жесткость. Увеличение жесткости клетей позволяет улучшить качество формовкп трубной заготовки.

Формула изобретения

Формовочный стан преимушественно для криволинейной формовки труб, содержаший ряд последовательно установленных приводлых горизонтальных клетей с нижними и верхними валками, оси которых закреплены и подушках, размещенных в направляющих ста нпны, при этом оси верхних валков смен;ены относительно осей нодушек в горизонтальном

направлении, отличающийся тем, что, с целью расширения технологических возможностей стана за счет унификации клетей, оси нижних валков смещены относительно осей соответствующих подушек в горизонтальном

направлении, а каждый валок установлеп с дополнительным смещением его оси относительно оси подушки в вертикальном направ; ленни, при этом нодушки каждой из последующих клетей, по крайней мере только верхних

или только нижних, валков, повернуты по отношению к подушкам иредыдущпх клетей на угол 90° или кратный ему.

Источники информации, прииятые во внимание при экспертизе

1. Патент ФРГ №. 1092424, кл. 7637/08, 1961.

2.Авторское свидетельство СССР №490523, кл. В 21С 37/08, 1973.

3.Заявка № 1489277/27, кл. В 21С 37/06, 1970, по которой принято решение о выдаче

авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

| Рабочая клеть трубоформовочного стана | 1980 |

|

SU869903A1 |

| Клеть трублформовочного стана | 1977 |

|

SU626855A1 |

| Клеть трубоформовочного стана | 1978 |

|

SU721141A1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Рабочая клеть трубоформовочного стана | 1988 |

|

SU1724404A1 |

| Клеть трубоформовочного стана | 1976 |

|

SU623606A1 |

| Кромкогибочная клеть трубоформовочного стана | 1979 |

|

SU878387A1 |

| Составной валок трубоформовочного стана | 1977 |

|

SU662187A1 |

| Рабочая клеть формовочного стана | 1983 |

|

SU1121079A1 |

Авторы

Даты

1978-03-30—Публикация

1975-05-15—Подача