1

Изобретение относится к ротационной обработке металлов давлением.

По основному авт. св. 410854 известен способ ратационного выдавливания особотонкостенных цилиндров большой длины, по которому можно получать в два этапа длинные тонкостенные цилиндры на оправке, длина которой равна примерно половине длины готовой детали.

Недостатками известного способа являются трудность проведения нескольких технологических переходов на одной оправке и обеспечение при этом высокого качества обрабатываемых деталей.

С целью устранения этого недостатка предложен способ по которому перед каждой операцией ротационного выдавливания производят раздачу заготовки дорном, закрепленным на торце рабочей оправки путем приложения к открытому концу заготовки тянущего усилия.

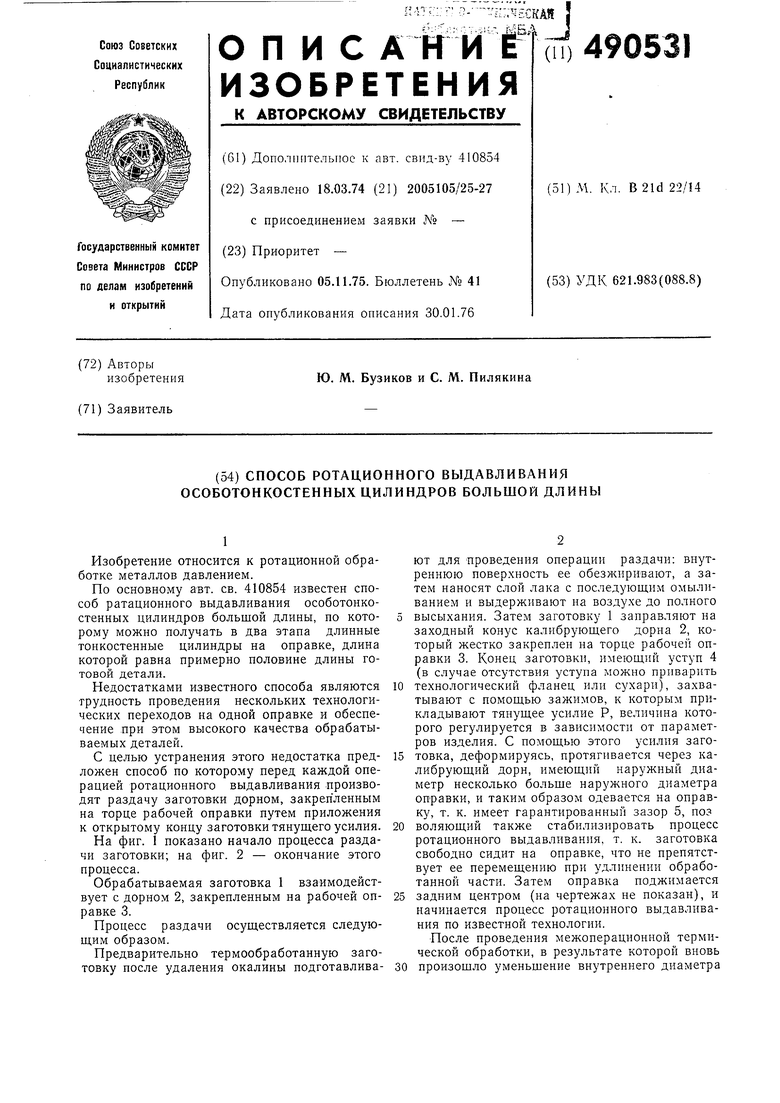

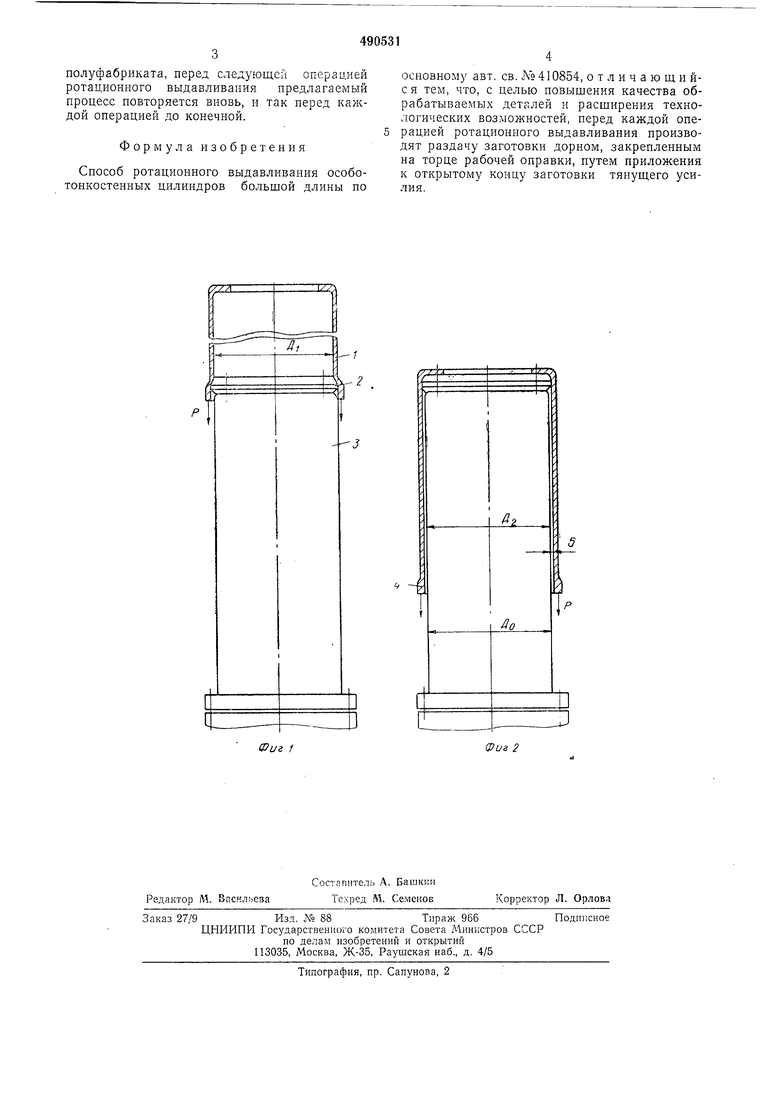

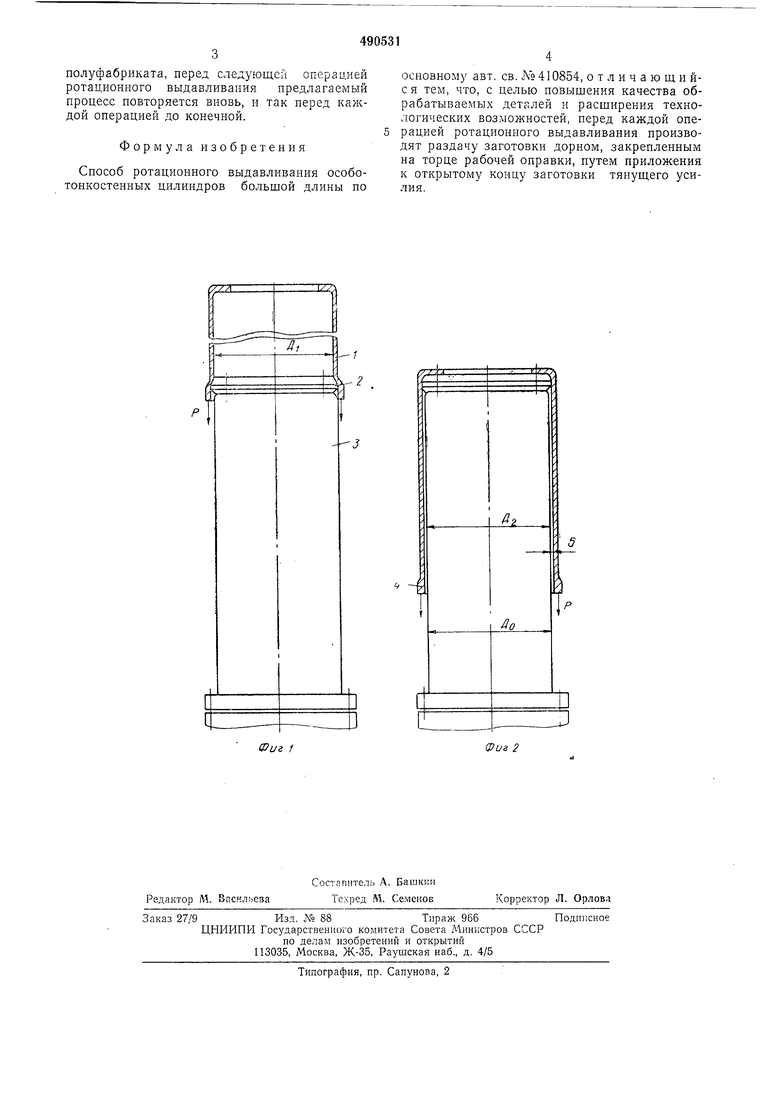

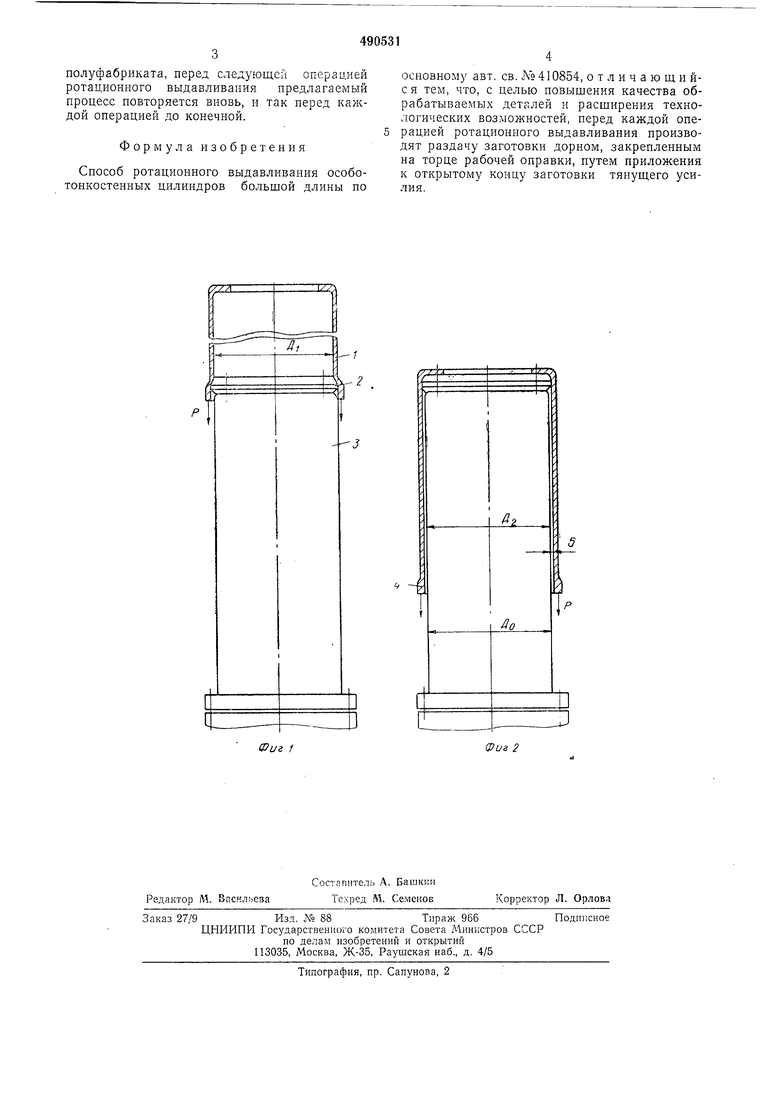

На фиг. 1 показано начало процесса раздачи заготовки; на фиг. 2 - окончание этого процесса.

Обрабатываемая заготовка 1 взаимодействует с дорном 2, закрепленным на рабочей оправке 3.

Процесс раздачи осуществляется следующим образом.

Предварительно термообработанную заготовку после удаления окалины подготавливают для проведения операции раздачи: впутреннюю поверхность ее обезжиривают, а затем наносят слой лака с последующим омыливанием и выдерживают на воздухе до полного

высыхания. Затем заготовку 1 заправляют на заходный конус калибрующего дорна 2, который жестко закреплен на торце рабочей оправки 3. Конец заготовки, имеющий уступ 4 (в случае отсутствия уступа можно приварить

технологический фланец или сухари), захватывают с помощью зажимов, к которым прикладывают тянущее усилие Р, величина которого регулируется в зависимости от параметров изделия. С помощью этого усилия заготовка, деформируясь, протягивается через калибрующий дорн, имеющий наружный диаметр несколько больще наружного диаметра оправки, и таким образом одевается на оправку, т. к. имеет гарантированный зазор 5, поз

воляющий также стабилизировать процесс ротационного выдавливания, т. к. заготовка свободно сидит на оправке, что не препятствует ее перемещению при удлинении обработанной части. Затем оправка поджимается

задним центром (на чертежах не показан), и начинается процесс ротационного выдавливания по известной технологии.

После проведения межоперациониой термической обработки, в результате которой вновь

произошло уменьшение внутреннего диаметра

полуфабриката, перед следующей операцией ротационного выдавливання предлагаемый процесс повторяется вновь, и так перед каждой операцией до конечной.

Формула изобретения

Способ ротационного выдавливания особотонкостенных цнлиндров большой длины по

основному авт. св. 410854, отличающийс я тем, что, с целью новыщения качества обрабатываемых деталей и расширения технологических возможностей, перед каждой операцией ротационного выдавливания производят раздачу заготовки дорном, закрепленным на торце рабочей оправки, путем приложения к открытому концу заготовки тянущего усилия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий с фасонной боковой поверхностью | 1979 |

|

SU874256A2 |

| Способ изготовления деталей с наклонным фланцем | 1986 |

|

SU1375379A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190491C2 |

| Устройство для обратного ротационного выдавливания деталей из трубчатых заготовок | 1973 |

|

SU515553A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ВТУЛОЧНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091200C1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ДЛИННОМЕРНЫХ ТЕПЛООБМЕННЫХ ТРУБ | 2010 |

|

RU2457056C1 |

| Способ изготовления полых осесимметричных деталей со ступенчатой внутренней поверхностью | 1990 |

|

SU1771851A1 |

| СПОСОБ ПРОШИВКИ ЗАГОТОВОК И ПОЛУЧЕНИЯ ТРУБ В СТАНЕ ПРОДОЛЬНОЙ ПРОКАТКИ | 1992 |

|

RU2037348C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

Д

t

1 -2

Авторы

Даты

1975-11-05—Публикация

1974-03-18—Подача