Изобретение относится к машиностроению и может быть использовано при изготовления угольников различных трубопроводных систем в машиностроении, а также в системах тепло-водо-газоснабжения в строительстве.

Известен способ изготовления угольника, включающий операции изгиба трубчатой заготовки со скошенными торцами вталкиванием в жесткую матрицу с одновременным приложением давления к внутренней поверхности [1].

Недостатком известного способа являются ограниченные технологические возможности, обусловленные тем, что по данному способу возможно изготовить только угольники с относительным внутренним радиусом гиба центрального торовидного участка  , большим единицы, т.е.

, большим единицы, т.е.

где rвн - внутренний радиус изгиба центрального торовидного участка, м,

d - диаметр окружности исходной трубчатой заготовки.

Другим недостатком известного способа является большая себестоимость изготовления угольника, обусловленная тем, что:

а) для осуществления процесса необходим специализированный пресс типа ПГФ П 20/100, имеющий два равнозначных по мощности силовых привода, работающих встречно и обладающих большим ходом, а также необходим мощный привод для предотвращения раскрытия стыка полуматриц;

б) для получения угольника одного диаметра, но с разными углами гиба, необходимо изготовить отдельный штамп.

Известно устройство для гибки крутоизогнутых патрубков проталкиванием, содержащее разъемные матрицу и контейнер, а также составную оправку из идентичных по форме и размерам направляющей и формообразующей частей в виде усеченных цилиндров с глухими отверстиями под соединительные элементы в наклонных торцовых плоскостях частей оправки, при этом оси отверстий параллельны оси направляющей части ее, упомянутые торцовые плоскости расположены под углом к поперечным сечениям частей оправки, равным половине угла гиба [2].

На указанном устройстве можно получать угольники с относительным внутренним радиусом  ≤ 0,5.

≤ 0,5.

Указанное устройство имеет следующие недостатки:

а) большая трудоемкость, связанная с разборкой и сборкой приспособления и вытаскивания оправок из готовой детали;

б) практически невозможно получать угольники с углом гиба более 60o из-за потери устойчивости и гофрообразования в зоне передачи усилия, а в промышленности большую долю составляют угольники, согнутые на 90o.

Наиболее близким по технической сущности к заявленному изобретению является способ изготовления угольника из трубчатой заготовки, включающий операции размещения заготовки в двух металлических оправках гибочного устройства, оснащенных дорнами с обеспечением охвата заготовки по всей длине по наружному и внутреннему диаметрам, гибку центральной части заготовки путем взаимного разворота оправок с дорнами относительно оси, отстоящей от наруженего диаметра трубчатой заготовки на расстояние, составляющее одну-две толщины заготовки, с фиксацией заготовки в направлении, перпендикулярном плоскости гиба [3].

Там же описано устройство для осуществления способа, содержащее приводные оправки с одинаковыми диаметрами рабочих полостей, на которых выполнены скосы под углом, равным половине угла гиба, дорны и шарнирный узел, ось вращения которого расположена от диаметра рабочих полостей оправки на расстоянии, составляющем одну-две толщины трубчатой заготовки.

Известному способу присущи следующие недостатки:

а) для формообразования угольника необходимо выполнить две операции-гибку и сплющивание центральной части заготовки для получения требуемого угла гиба и последующую раздачу сплющенной части для получения торовидной формы угольника. Затраты времени на изготовление угольника складываются из затрат времени на выполнение следующих десяти переходов:

1. Получение штучной заготовки из длиномерной трубчатой заготовки.

2. Установка штучной заготовки в оправках с выставлением ее кососрезанной части относительно плоскости гиба.

3. Установка оправок в сборе с заготовкой в гибочном приспособлении.

4. Фиксация наружного диаметра заготовки в направлении, перпендикулярном плоскости изгиба.

5. Гибка и сплющивание центральной части заготовки.

6. Разборка гибочного приспособления и удаление из нее оправок в сборе с согнутым угольником.

7. Съем угольника из оправок.

8. Установка угольника в оснастке для раздачи.

9. Раздача сплющенной части угольника до торовидной формы.

10. Разборка оснастки для раздачи и съем угольника.

б) для осуществления указанных операций требуется три наименования оснастки:

3. Гибочное приспособление.

2. Приспособление для съема угольника из оправок.

3. Оснастка и пресс для гидрораздачи.

Поэтому необходимость большого количества переходов и оснастки в операциях изготовления угольника по известному способу уменьшает производительность и увеличивает себестоимость изготовления угольника.

Технической задачей, на решение которой направлено изобретение, является совмещение операций при изготовлении угольника.

Технический результат, получаемый при осуществлении предлагаемого изобретения, заключается в повышении производительности и снижении себестоимости изготовления угольника.

Для решения поставленной задачи в известном способе изготовления угольника, включающем операции размещения трубчатой заготовки в двух металлических оправках гибочного устройства, оснащенных дорнами с обеспечением охвата заготовки по всей длине по наружному и внутреннему диаметрам, гибку центральной части заготовки путем взаимного разворота оправок с дорнами относительно оси, отстоящей от наружного диаметра заготовки на расстояние, составляющее одну-две ее толщины с фиксацией заготовки в направлении, перпендикулярном плоскости гиба, гибку осуществляют с жестким подпором наиболее нагруженной части трубчатой заготовки, соответствующей в поперечном сечении центральному углу 50-80o, а фиксацию заготовки в направлении, перпендикулярном плоскости гиба, производят по внутреннему диаметру трубчатой заготовки.

Для осуществления способа в известном устройстве для гибки угольника, содержащем приводные оправки с одинаковыми диаметрами рабочих полостей, на которых выполнены скосы под углом, равным половине угла гиба, дорны и шарнирный узел, ось вращения которого расположена от диаметра рабочей полости оправки на расстояние, составляющее одну-две толщины трубчатой заготовки, рабочая часть одного из дорнов на длине, равной трем его диаметрам, выполнена в виде профилированного выступа шириной, составляющей 42-62% диаметра дорна, рабочая часть другого дорна на длине, равной трем его диаметрам, выполнена в виде профилированного паза, сопрягаемого с выступом первого дорна, оправка с дорном, на рабочей части которого выполнен выступ, закреплена в неподвижном корпусе, оправка с дорном, на рабочей части которого выполнен паз, установлена на продольных направляющих типа "ласточкин хвост" швелерообразной рамы и подсоединена к гидроцилиндру возвратно-поступательного движения, закрепленного на раме.

Жесткий подпор наиболее нагруженной части трубчатой заготовки с помощью дорна, на которой выполнен профилированный выступ, позволяет одновременно получить при гибке и требуемую торовидную поверхность угольника, устраняя сплющивание центральной части заготовки. Соответственно отпадает необходимость в выполнении трех переходов из вышеперечисленного списка, а именно переходов 8, 9 и 10.

Фиксация заготовки по внутреннему диаметру трубчатой заготовки в направлении, перпендикулярном плоскости изгиба, с помощью дорна, на котором выполнен профилированный паз, позволяет отказаться от перехода 4.

При использовании предлагаемого изобретения представляется возможным производить гибку угольника на конце длиномерной заготовки. Указанное обстоятельство в сочетании с тем, что в предлагаемом устройстве оправка с дорном, на котором выполнен паз, установлена на продольных направляющих типа "ласточкин хвост" рамы и подсоединена к гидроцилиндру возвратно-поступательного движения, позволяет исключить переходы 2, 3, 6, и 7 из вышеприведенного списка переходов изготовления угольника по известному способу.

Соответственно отпадает необходимость в оснастке для раздачи сплющенной части и в приспособлении для съема угольника из оправок.

Все перечисленные преимущества предлагаемого способа и устройства для его осуществления по сравнению с известным способом позволяют снизить количество переходов при изготовлении угольника с десяти до двух, уменьшить количество оснастки и, в конечном счете, существенно увеличить производительность и снизить себестоимость изготовления угольника.

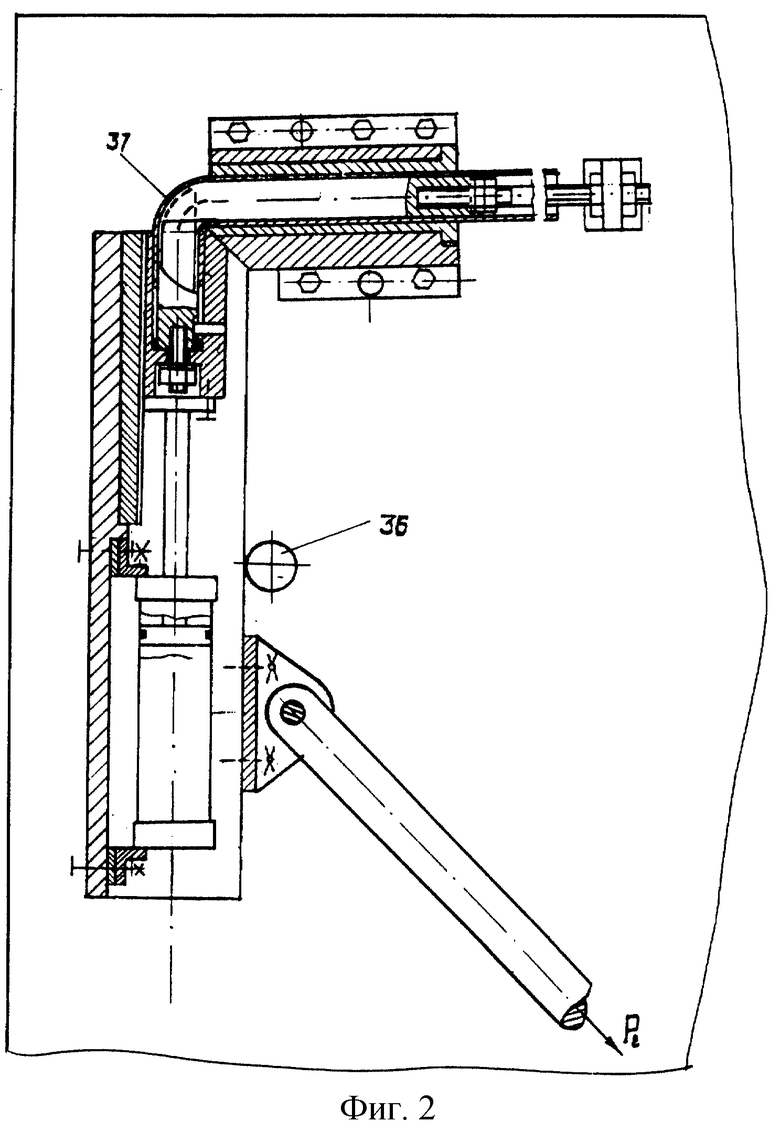

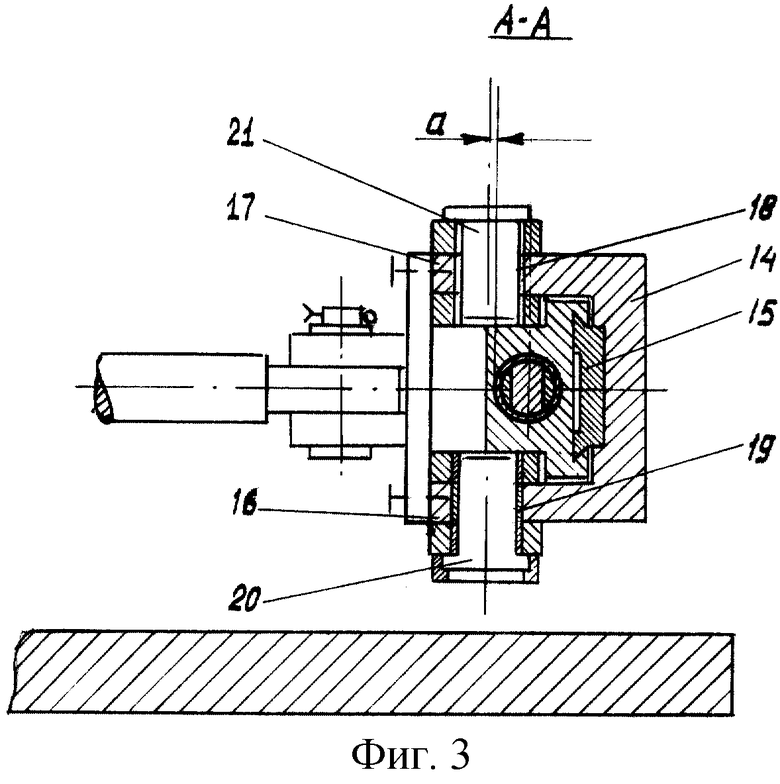

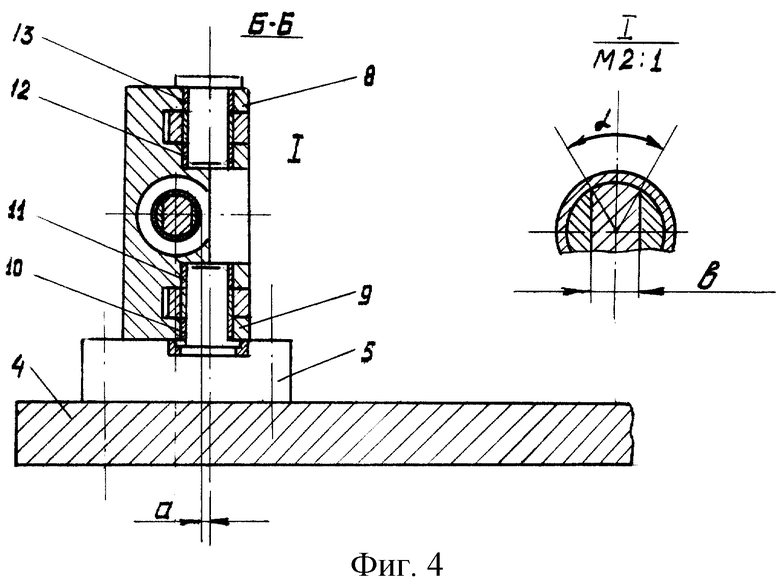

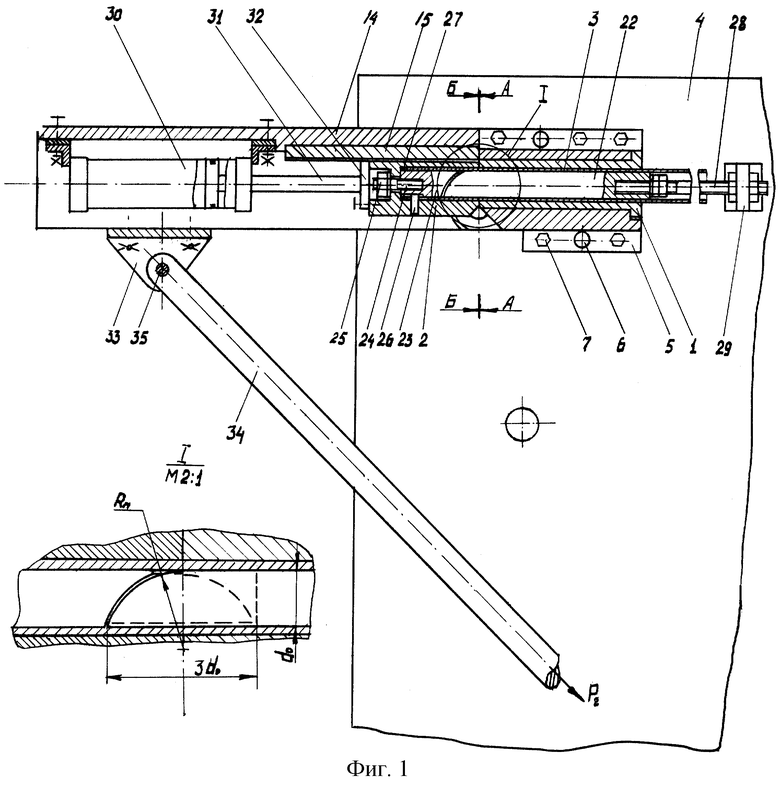

На фиг. 1 схематически показано положение заготовки и устройства перед началом гибки угольника; на фиг.2 - то же в момент завершения гибки; на фиг. 3 - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б фиг.1.

Устройство содержит оправки 1 и 2, диаметры рабочих полостей которых одинаковы и соответствуют наружному диаметру трубчатой заготовки 3 (с учетом плюсового допуска на диаметр последней). На нижней плите 4 неподвижно закреплен корпус 5 штифтами 6 и болтами 7. В отверстии корпуса 5 установлена по скользящей посадке оправка 1 и закреплена от продольных перемещений по торцу корпуса болтами (не показано). На корпусе 5 выполнены проушины 8 и 9 (фиг. 4). На расстоянии от диаметра рабочей полости оправки, составляющем одну-две толщины трубчатой заготовки, на проушинах выполнены отверстия, в которые запрессованы втулки 10, 11, 12 и 13. На фиг.3 и 4 это расстояние обозначено "а". Ось отверстия задает положение оси вращения шарнира и соответственно положение оси гиба. Конкретное значение размера "а" из вышеуказанного диапазона определяется в зависимости от материала заготовки и анизотропии ее механических свойств, а также допускаемым по эксплуатационным и другим соображениям минимальным внутренним радиусом гиба угольника.

На швелерообразной раме 14 закреплена продольная направляющая 15 типа "ласточкин хвост". На оправке 2 выполнен паз типа "ласточкин хвост", размеры которого соответствуют размерам направляющей 15 (фиг.3), что обеспечивает возможность продольного возвратно-поступательного движения оправки 2 относительно направляющей 15. На раме 14 выполнены проушины 16 и 17 (фиг.3) с отверстиями, ось которых расположена от диаметра рабочей полости оправки на расстояние, составляющее одну-две толщины трубчатой заготовки. В отверстия проушин 16 и 17 запрессованы втулки 18 и 19. Рама 14 шарнирно соединена с корпусом 5 при помощи осей 20 и 21.

Основными формообразующими элементами устройства являются дорны 22 и 23, диаметры которых одинаковы и соответствуют внутреннему диаметру трубчатой заготовки 3 (с учетом минусового допуска на диаметр последней).

Рабочая часть дорна 22 на длине, составляющей примерно три диаметра дорна (местный вид 1 фиг.1), выполнена в виде профилированного выступа. Радиус профилирования Rп примерно равен диаметру рабочего проема оправки 1, а ширина выступа "b" (фиг.4) составляет 42-62% от диаметра дорна.

Рабочая часть дорна 23 на длине, составляющей примерно три диаметра дорна, выполнена в виде профилированного паза, сопрягаемого с выступом дорна 22. Радиус профилирования дорна 23 до фрезеровки паза также примерно равен диаметру трубчатой заготовки. Ширина выступа (паза) в основном определяется конструктивной прочностью профилированных элементов дорна 23. Малые значения ширины выступа, близкие к 42% от диаметра дорна, рекомендуются для дорнов, имеющих диаметры 15-20 мм, большие значения ширины дорна, близкие к 62% от диаметра дорна, рекомендуются для дорнов, диаметр которых превышает 50 мм. Для промежуточных значений диаметров дорна рекомендуется выбирать значения ширины выступа (паза) линейной интерполяцией. Ширина выступа b геометрически определяет и центральный угол α трубчатой заготовки, на котором осуществляется активный подпор. Указанная зависимость описывается уравнением

b=do sin (α/2),

где do - внутренний диаметр трубчатой заготовки, м;

α - центральный угол, рад.,

при значении: b/do=0,42 α=50o, b/do=0,62 α=80o.

Дорн 23 закреплен в оправке 2 шпилькой 24 и гайкой 25. Штифт 26 служит для фиксации положения паза, выполненного на дорне 23 относительно плоскости гиба. Трубчатая прокладка 27 служит для центрирования дорна 23 в рабочем проеме оправки 2 и для регулирования длины трубчатой заготовки, подвергаемой гибке. Дорн 22 посредством тяги 28 закреплен на неподвижном ложементе 29. На раме 14 также установлен гидроцилиндр возвратно-поступательного движения 30. Оправка 2 присоединена к штоку 31 гидроцилиндра через фланец 32. На раме также закреплен кронштейн 33, посредством которого рама 14 шарнирно подсоединена к штоку 34 силового гидроцилиндра (не показан) по схеме "ухо-вилка" через ось 35.

Предлагаемое устройство работает следующим образом.

Первоначально отводят раму 14 в положение, соответствующее моменту завершения операции гибки (фиг.2). Для этого подают давление жидкости в полость над поршнем силового гидроцилиндра (не показано) и происходит втягивание штока 34 в силовой гидроцилиндр с одновременным разворотом рамы 14 вокруг осей 20 и 21 до соприкосновения с упором 36 (фиг.2). В момент соприкосновения рамы 14 с упором 36 отключается привод подачи рабочей жидкости под поршень силового гидроцилиндра (на чертеже не показан). Установка готова к работе.

В длиномерную заготовку 3, рассчитанную на конкретное число угольников, вводят дорн 22 в сборе с тягой 28. Затем трубу вместе с дорном 22 и тягой 28 вводят в рабочую полость оправки 1 и закрепляют тягу 28 в ложементе 29.

Выдвигают трубчатую заготовку 3 из рабочей полости оправки до соприкосновения с упором (не показан) и производят отрезку скоса на торцовой части заготовки диском под углом, примерно равным половине угла гиба (не показано). Угол отрезки скоса в последующем, по результатам первых гибов, корректируют. Заготовку со скосом вдвигают в рабочую полость оправки 1.

Подают рабочую жидкость под давлением в полость над поршнем силового гидроцилиндра, шток 34, выдвигаясь, производит разворот рамы 14 вокруг осей 20 и 21 в исходное положение до соприкосновения торцов рамы 14 и корпуса 5, после чего система подачи рабочей жидкости в силовой гидроцилиндр отключается (не показано). Подают рабочую жидкость в полость над поршнем гидроцилиндра возвратно-поступательного движения 30 и оправка 2 движется по направляющей 15. В момент достижения торцом оправки 2 торца оправки 1 прекращают подачу рабочей жидкости в полость над поршнем гидроцилиндра возвратно-поступательного движения. Выдвигают трубчатую заготовку 3 в рабочую полость оправки 2 до упора торца заготовки в трубчатую прокладку 27. Подготовительные переходы на этом заканчиваются.

Для осуществления гибки угольника рабочую жидкость под давлением подают в полость над поршнем силового гидроцилиндра (не показан), шток 34, втягиваясь в силовой гидроцилиндр, передает усилие гиба "Рr" через шарнирный узел 35 на кронштейн 33 соответственно через раму 14, направляющую 15 на оправку 2 и происходит разворот оправки 2 вместе с дорном 23 и закрепленным в ней скошенным концом длиномерной трубчатой заготовки 3 вокруг осей 21 и 22. С увеличением угла гиба происходит дополнительная подача материала трубчатой заготовки из кольцевого ручья между дорнами 23 и оправкой 2 в увеличивающийся очаг деформации. Одновременный жесткий подпор наиболее нагруженной части трубчатой заготовки, соответствующей в поперечном сечении центральному углу 50-80o (фиг. 4), со стороны профилированного выступа дорна 22 и фиксация заготовки в направлении, перпендикулярном плоскости изгиба, по внутреннему диаметру заготовки профилированными выступами дорна 23 устраняет сплющивание очага деформации.

В момент соприкосновения рамы 14 с упором 36 угол гибки достигает заданного значения, привод подачи рабочей жидкости в силовой гидроцилиндр отключается. Подают рабочую жидкость под давлением в полость под поршнем гидроцилиндра возвратно-поступательного движения 30, оправку 2 вместе с дорном 23 отводят от согнутой части трубчатой заготовки 37 и отключают привод подачи жидкости в гидроцилиндр возвратно-поступательного движения. Согнутую часть трубчатой заготовки 37 разворачивают на 90o вокруг оси дорна 22, выдвигают трубу из рабочей полости оправки 1 до упора (не показан) и производят отрезку угольника от трубчатой заготовки диском (не показан).

Производят отрезку скоса на конце длиномерной заготовки и процесс продолжается.

Пример. Изготавливался угольник с углом гиба равным 90o из электросварной трубы ⊘ 26,8•3 (ГОСТ 10704-76) в состоянии поставки. Материал трубы ст. 3. Перед гибкой труба не подвергалась термообработке. Гибку производили на экспериментальной оснастке. Оправка была изготовлена с диаметром рабочей полости ⊘ 27+0,1•10-3 м. Диаметр дорна составлял ⊘ 20,5•10-3 м. В качестве смазки был использован литол. Угол скоса на торце трубчатой заготовки составлял 45o. Экспериментально было найдено, что величина максимальной длины, возможной подвергать гибке без разрушения, для трубы ⊘ 26,8•3 составляла 67•10-3 м. При гибке этой длины был стабильно получен угольник с внутренним радиусом rв= 4•10-3 м и длиной цилиндрической части 16•10-3 м. Максимальное значение изгибающего момента при гибке составила 380 н.м. При этом не было ни одного случая разрушения по сварному шву.

Применение предлагаемого способа в промышленности позволит организовать массовое производство угольников с себестоимостью, близкой к стоимости трубчатой заготовки, использованной для их изготовления.

Источники информации

1. Сапожников В.М. и др. Интенсификация технологических процессов формообразования деталей из труб. - М.: Машиностроение, 1995, с. 151.

2. Арзамасцев Л.И. Устройство для гибки крутоизогнутых патрубков проталкиванием. Авт. св. СССР 1430134. Заявлено 13.01.86, 4026206/25-27, опубл. 15.10.88 г., БИ 38.

3. Мусаев P.M. Способ изготовления угольника. Патент РФ 2152283, В 21 D 9/00, В 21 D 35/00, В 21 С 37/28. Заявл. 23.03.98 г., 98105377/02, опубл. 10.07.2000, БИ 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 2001 |

|

RU2212968C2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ГИБКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2000 |

|

RU2181642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОТВОДАМИ | 1998 |

|

RU2149722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДА | 2002 |

|

RU2234388C1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| Способ получения плоских кольцевых деталей из трубчатых заготовок | 1983 |

|

SU1204307A1 |

| Способ испытания трубчатых образцов | 1988 |

|

SU1642307A1 |

| Штамп для вытяжки | 1985 |

|

SU1303220A1 |

| Способ вытяжки полых изделий из листовой заготовки | 1983 |

|

SU1183238A1 |

Изобретение относится к обработке металлов давлением, в частности к способам гибки трубчатых заготовок, совмещенной с вытяжкой, и может быть использовано при изготовлении крутоизогнутых угольников в различных отраслях машиностроения. Сущность изобретения заключается в устранении операции раздачи трубчатого полуфабриката, полученного при гибке путем обеспечения возможности получения не только угла, но и требуемой торовидной формы угольника в самом устройстве для гибки. Для этого применяют жесткий подпор наиболее нагруженной части трубчатой заготовки на всем протяжении процесса гибки, а фиксацию заготовки в направлении, перпендикулярном плоскости изгиба, осуществляют по внутреннему диаметру. На одном из дорнов устройства для гибки угольника выполнен профилированный выступ, на другом соответствующий паз, одна из гибочных оправок закреплена в неподвижном корпусе, а другая гибочная оправка установлена на направляющей типа "ласточкин хвост" на швелерообразной раме, которая, в свою очередь, шарнирно связана с неподвижным корпусом по схеме "ухо-вилка". Повышается производительность за счет совмещения двух операций и снижается себестоимость изготовления. 2 с.п. ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| Способ получения лезвий для сельскохозяйственных машин | 1980 |

|

SU956119A1 |

| DE 3431908, 03.02.1986 | |||

| US 3572075, 23.03.1971. | |||

Авторы

Даты

2002-10-10—Публикация

2000-10-09—Подача