(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ФАСОННОЙ БОКОВОЙ ПОВЕРХНОСТЬЮ

1

Изобретение относится к области обработки металлов давлением и может быть использовано при получении полых деталей с боковыми (как наружными, так и внутренними) выступами типа отростков или фланцев.

По основному авт. св. № 614877 известен способ получения полых изделий с фасонной боковой поверхностью из трубчГатых заготовок, при котором осуществляют формоизменение одной из параллельных оси поверхностей заготовки путем поперечного выдавливания, воздействуя пуансоном на торец заготовки, причем к непретерпевающей формоизменения поверхности, параллельной продольной оси заготовки, при1 ладывают усилия активного трения в направлении воздействия пуансона на торец заготовки 1 .

Недостатком известного способа является невысокое качество изделий ввиду искажения формы выдавливаемого выступа и. образования утяжин на непретерпевающей формоизменение боковой поверхности заготовки (в особенности при использовании относительно тонкостенных заготовок).

Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем, что в известном способе получения полых изделий с фасонной боковой поверхностью, при - котором осуществляют формоизменение од ной из параллельных оси поверхностей заготовки путем поперечного выдавливания, воздействуя пуансоном на торец заготовки, а к непретерпевающей формоизменения поверхности, параллельной продольной оси загоto товки, прикладывают усилия активного трения в направлении воздействия пуансона на торец заготовки, одновременно с поперечным выдавливанием и приложением усилий активного трения к поверхности параллельной продольной оси заготовки осуществляют

5 протяжку заготовки по этой поверхности в том же направлении.

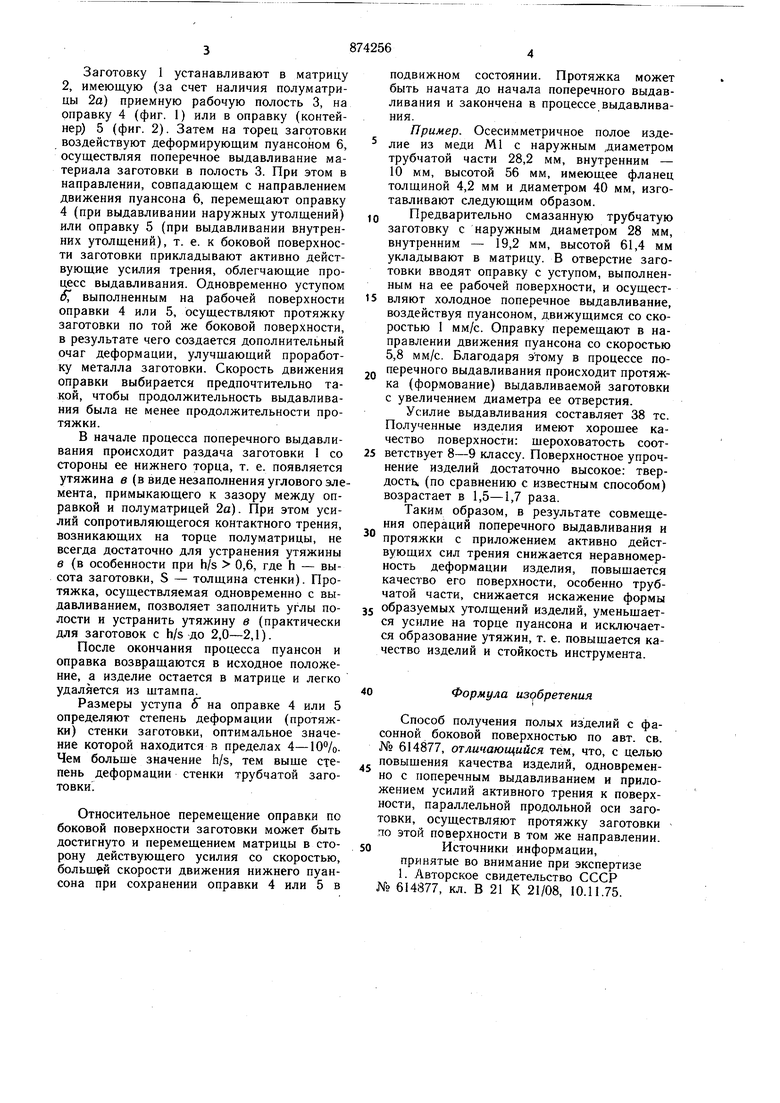

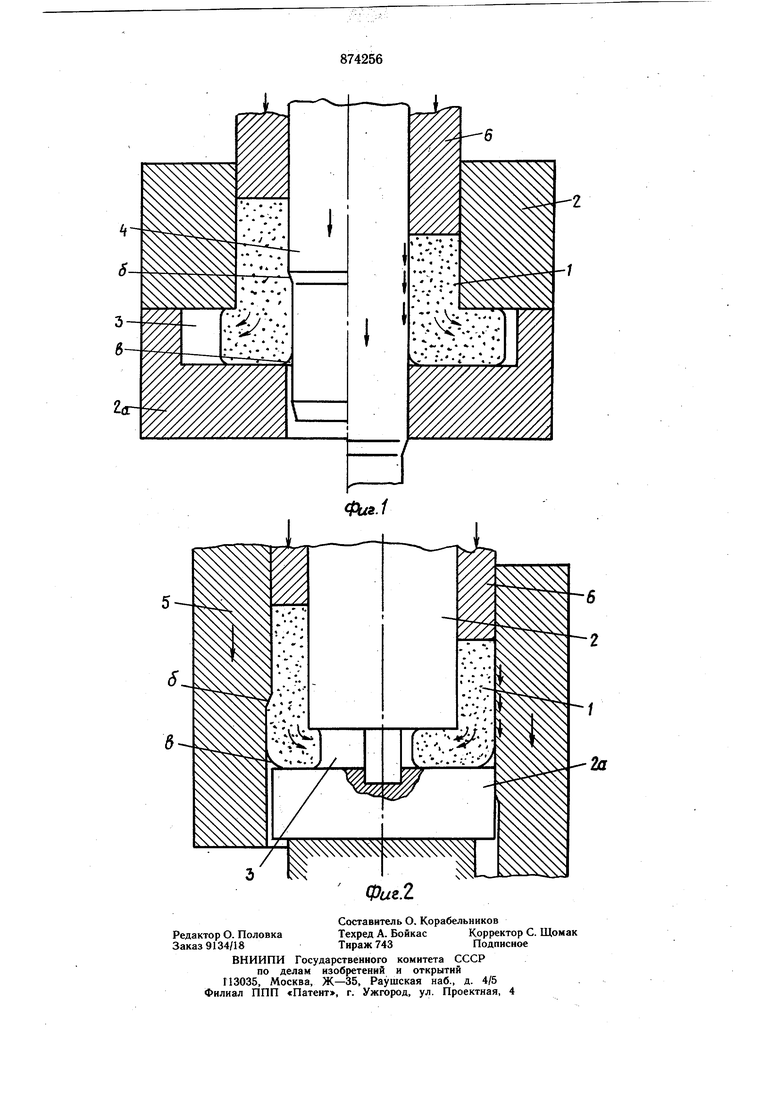

На фиг. 1 показана схема осуществления способа в случае выдавливания наружного утолщения; на фиг. 2 - то же, в случае выдавливания внутреннего утолщения.

Способ осуществляется следующим образом.

Заготовку 1 устанавливают в матрицу 2, имеющую (за счет наличия полуматрицы 2а) приемную рабочую полость 3, на оправку 4 (фиг. 1) или в оправку (контейиер) 5 (фиг. 2). Затем на торец заготовки воздействуют деформирующим пуансоном 6, осуществляя поперечное выдавливание материала заготовки в полость 3. При этом в направлении, совпадающем с направлением движения пуансона 6, перемещают оправку 4 (при выдавливании наружных утолщений) или оправку 5 (при выдавливании внутренних утолщений), т. е. к боковой поверхности заготовки прикладывают активно действующие усилия трения, облегчающие процесс выдавливания. Одновременно уступом 6 выполненным на рабочей поверхности оправки 4 или 5, осуществляют протяжку заготовки по той же боковой поверхности, в результате чего создается дополнительный очаг деформации, улучщающий проработку металла заготовки. Скорость движения оправки выбирается предпочтительно такой, чтобы продолжительность выдавливания была не менее продолжительности протяжки.

В начале процесса поперечного выдавливания происходит раздача заготовки 1 со стороны ее нижнего торца, т. е. появляется утяжина в (в виде незаполнения углового элемента, примыкающего к зазору между оправкой и полуматрицей 2а). При этом усилий сопротивляющегося контактного трения, возникающих на торце полуматрицы, не всегда достаточно для устранения утяжины в (в особенности при h/s 0,6, где h - высота заготовки, S - толщина стенки). Протяжка, осуществляемая одновременно с выдавливанием, позволяет заполнить углы полости и устранить утяжину в (практически для заготовок с h/s до 2,0-2,1).

После окончания процесса пуансон и оправка возвращаются в исходное положение, а изделие остается в матрице и легко удаляется из щтампа.

Размеры уступа 6 на оправке 4 или 5 определяют степень деформации (протяжки) стенки заготовки, оптимальное значение которой находится в пределах 4-10%. Чем больще значение h/s, тем выще степень деформации стенки трубчатой заготовки.

Относительное перемещение оправки по боковой поверхности заготовки может быть достигнуто и перемещением матрицы в сторону действующего усилия со скоростью, большей скорости движения нижнего пуансона при сохранении оправки 4 или 5 в

подвижном состоянии. Протяжка может быть начата до начала поперечного выдавливания и закончена в процессе выдавливания.

Пример. Осесимметричное полое изделие из меди Ml с наружным диаметром трубчатой части 28,2 мм, внутренним - 10 мм, высотой 56 мм, имеющее фланец толщиной 4,2 мм и диаметром 40 мм, изготавливают следующим образом.

Предварительно смазанную трубчатую заготовку с наружным диаметром 28 мм, внутренним - 19,2 мм, высотой 61,4 мм укладывают в матрицу. В отверстие заготовки вводят оправку с уступом, выполненным на ее рабочей поверхности, и осуществляют холодное поперечное выдавливание, воздействуя пуансоном, движущимся со скоростью 1 мм/с. Оправку перемещают в направлении движения пуансона со скоростью 5,8 мм/с. Благодаря этому в процессе поперечного выдавливания происходит протяжка (формование) выдавливаемой заготовки с увеличением диаметра ее отверстия.

Усилие выдавливания составляет 38 тс. Полученные изделия имеют хорощее качество поверхности: щероховатость соответствует 8-9 классу. Поверхностное упрочнение изделий достаточно высокое: твердость, (по сравнению с известным способом) возрастает в 1,5-1,7 раза.

Таким образом, в результате совмещения операций поперечного выдавливания и протяжки с приложением активно действующих сил трения снижается неравномерность деформации изделия, повышается качество его поверхности, особенно трубчатой части, снижается искажение формы

образуемых утолщений изделий, уменьщается усилие на торце пуансона и исключается образование утяжин, т. е. повыщается качество изделий и стойкость инструмента.

Формула изобретения

Способ получения полых изделий с фасонной боковой поверхностью по авт. св. № 614877, отличающийся тем, что, с целью повыщения качества изделий, одновременно с поперечным выдавливанием и приложением усилий активного трения к поверхности, параллельной продольной оси заготовки, осуществляют протяжку заготовки по этой поверхности в том же направлении. 50Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 614877, кл. В 21 К 21/08, 10.11.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий с фасонной боковой поверхностью | 1975 |

|

SU614877A1 |

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| Способ формообразования цилиндрических изделий с фланцами | 1988 |

|

SU1562055A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ изготовления осесимметричных изделий с круговыми утолщениями | 1979 |

|

SU902974A1 |

| Штамм для поперечного выдавливания полых изделий с внешним торцевым фланцем | 1979 |

|

SU854540A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Способ изготовления изделий типа стержня с фланцем | 1979 |

|

SU1171174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

Авторы

Даты

1981-10-23—Публикация

1979-05-11—Подача