ПОБОЧНЫХ поверхностей, истинные координаты )соторых также известны, и в каждой из последуЕОЩих предварительных позиций рабочего оргапа станка выставляют вручную соотиетствующий этой позиции инструмент до касания им выбранных для его установки установочных поверхностей. После этого включают окончание вспомогательной программы, обеспечивающее дальнейшее автоматическое перемещение рабочего органа станка цз последней предварительной нозицин з исходное положение, соответстг,ующее началу рабочей программы для парового ннструмегга.

Применение предлагаемого способа обеспечивает сокращенне времени на выполнение настройки и иовыщение ее точностн.

Сокращение времени на настройку обоспечивается за счет того, что установка заданпых относительных положений ннструментов выполняется за один раз - по моменту касания ими выбранных установочных поверхностей. В результате этого отпадает необходимость в регулировках каждого инструмента (с целью достижения ими заданных 1 олол;ений) и провэдепия после каждой регулировки замеров их фактического положения с помощью универсального мерительного инструMeitra.

Повышение точности настройки обеспечивается за счет того, что по вспомогательной программе перемещение рабочего оргапа станка в предварительные позиции выполняется практически с такими же скоростями и ускореииями, как и на соответствующих участках рабочей программы. Тем самым достигается однозначность в выборе люфтов в системах станка и, соответственно, учитываются динамические погрещности установки каждого инструмента на размер обработки. В результате этого фактическая точность выполнения настройки значительно возрастает.

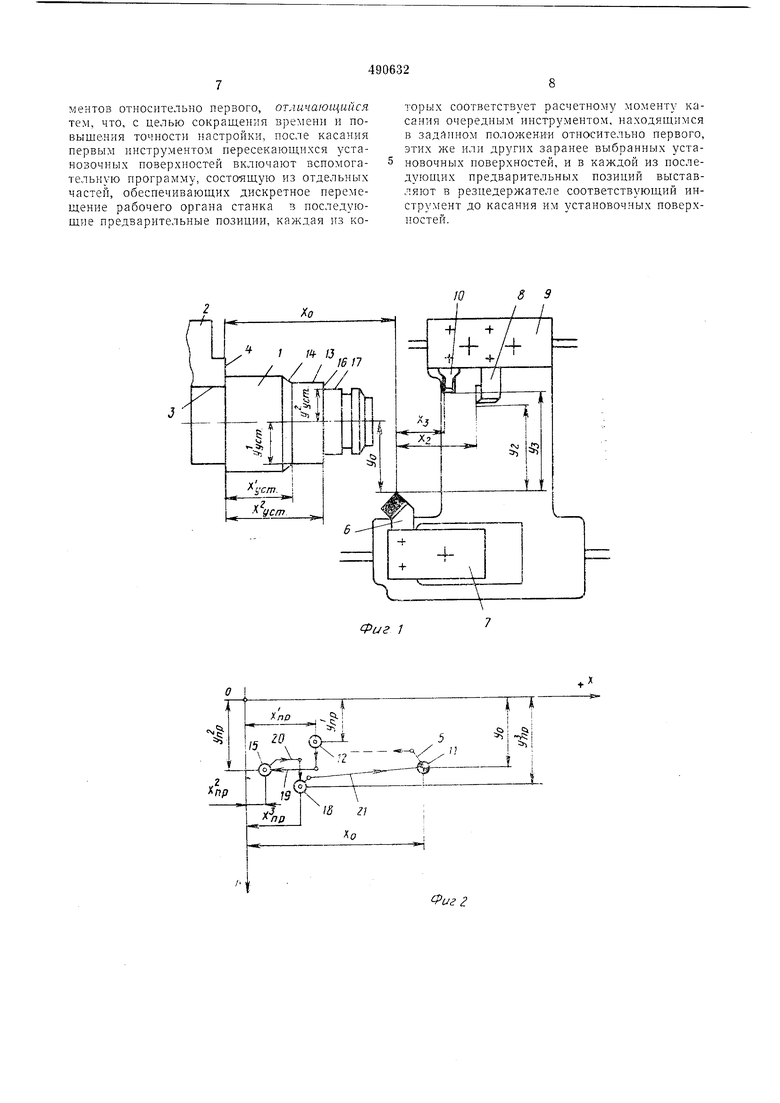

Снособ иллюстрируется фиг. 1-5.

На фиг. 1 показана схема настройки токарного станка с программным управлением по предлагаемому снособу, в частности, на обработку ступенчатого валика / из цилиндрической заготовки, закреиляемой в кулачках 2 самоцептрирующего патрона. Кулачки 2 проточены «по месту и ил1еют цилиндрическую 3 и торцевую 4 базирующие поверхности. Траектория движения суппорта станка по рабочей программе 5 (на схеме изображена только начальная ветвь этой траектории) предусматривает нарунсную обработку валика 1 сначала резцом 6, закрепленным в переднем резцедержателе 7, а затем резцом 8, закрепленным в заднем резцедержателе 9. Цикл обработки завершается протачиванием канавки резцом 10, также закрепленным в заднем резцедержателе 9 станка. Исходная точка // траектории движения суппорта по рабочей программе 5 назначена из условия, что верщина резца 6 (являющегося первым согласно очередности работы ннструментов в пределахликла обработки) располагается в непосредственной близости от обрабатываемой заготовки, по не мещает ее установке на станок. При этом ноложеннг верщины резца 6 в выбранной системе координат, проведенной через ось щпинделя станка н торцевую базирующую поверхность 4 кулачков 2, определяется координатамн Х(, i: УО. Положеппе верщин второго и третьего инструментов (соответственно резцов 8 и 10 соr;iacHO очередности их работы) задано относительно верщины первого инструмента (резца 6) соответственно координатами Х и 2; Х, п УЗ.

Па фнг. 2 изображена схема траекторгш рабочего органа в процессе выполнения многоинструментальной настройки станка но предлагаемому способу.

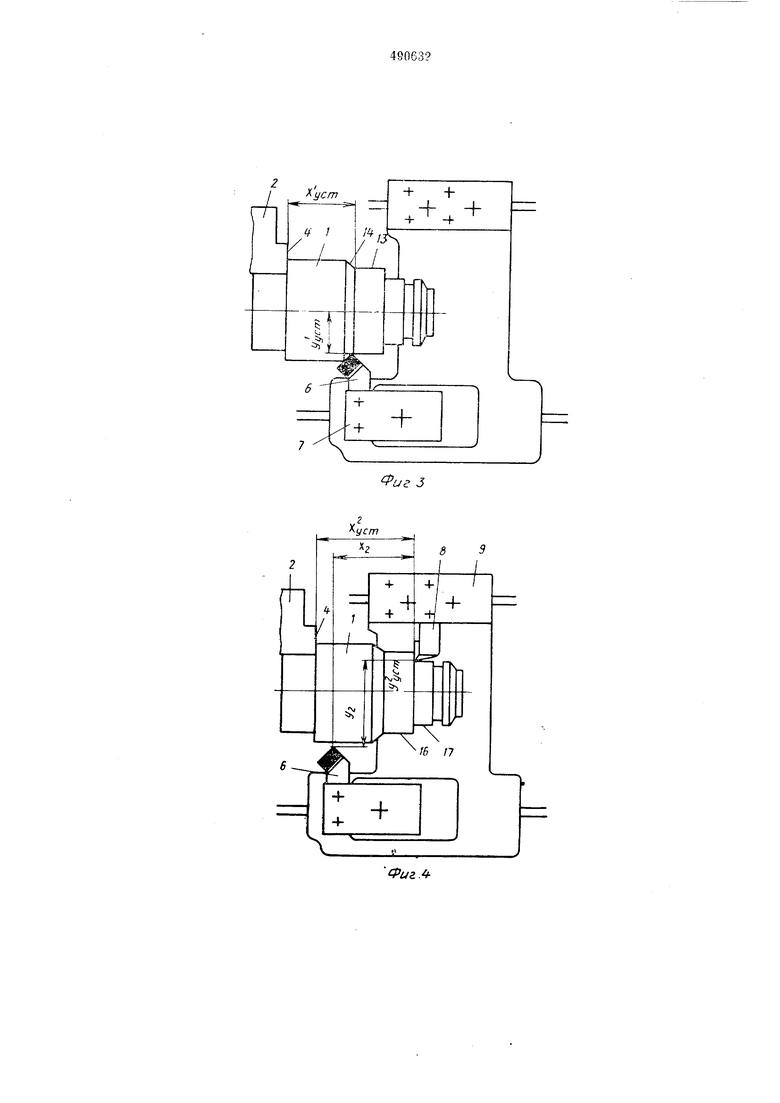

Фиг. 3, 4 и 5 иллюстрируют последовательпость выполнения способа многоинструментальной настройки.

Па фиг. 3 изображено положение рабочего opraiHa станка в первой предварительной позиции 12, определяемой моментом касания резцом 6 (первым инструментом) заранее выбранных установочных новерхностей 13 и / истинные положения которых относительно базирующих поверхностей 4 зажимного устройства станка известны.

Па фиг. 4 изображено по.ложение рабочего органа станка во второй предварительной позиции, определяемой точкой 15 с координатами А ,.|) и Y ,:р и соответствующей расчетному моменту касания резцом 8 (вторым инструментом), находящимся в заданном положении относительно резца 6, заранее выбранных для его установки установочных поверхностей 16 и 17, истинные координаты которых также известны.

Па фиг. 5 изображено положение рабочего органа станка в третьей предварительной позин,ии 18, соответствующей расчетному момзнту касания резцом 10 (третьим инструментом), находящимся в заданном положении относительно резца 6, установочных поверхностей 16 и 17, поскольку в данном случае для установки третьего инструмента выбраны те же установочные новерхности, что и для установки второго инструмента.

Предлагаемый способ осуществляется следующим образом.

В зажнмног устройство станка устанавливают произвольно выбран1ную, но намеченную заранее, деталь с необходимым количеством пересекающихся новерхностей (например, поверхностями 13 и 14, 16 л 17 ц т. д.), которые решено использовать в качестве установочных. При этом должны быть соблюдены два условия: размеры посадочной поверхности выбранной детали должны обеспечивать возможность ее установки и закрепления в данном типоразмере зажимного устройства станка и также должны быть известны истинные координаты Aj-cT н 7,, точек пересечения всех выбранных пар установочных поверхностей с плоскостью продольной и поперечной подач станка, проходящей через ось шпинделя. В рассматриваемом примере (см. фиг. 1) для выполнения настройки станка на обработку валика / использована ранее обработанная деталь этого же типоразмера. В остальных случаях с равным успехом может быть использова:на деталь любого другого типоразмера, удовлетворя ош,ая указанным условиям. Затем в резцедержателе станка устанавливают и закрепляют обычным порядком первый (в порядке очередности работ) .инструмент. В данном случае в передний резцедержатель 7 станка устанавливают и закрепляют резец 6. После этого включают станок в режим ручного управления и перемещают рабочий орган стаНка в первую предварительную позицию до момента касания установленным на нем первым инструментом произвольио выбранных, по намеченных заранее, установочных поверхно.стей, истинные координаты которых относительно базируюЩ:ИХ поверхностей зажимного устройства станка известны. iB рассматриваемом примере положение суппорта токарного станка в первой предварительной позиции, определяемой точкой 12 с координатами Хпр и У пр- фиксируется по моменту каса.ния резцом б цилиндрической 13 и коиичеокой 14 установочных поверхностей детали 1. После этого переводят станок в режим автоматического управления и включают вспомогательную программу, разработанную для данного типа настройки и состоящую из отдельных частей, обеспечивающих, соответственно, дискретное автоматическое перемещение рабочего органа станка в последующие предва|рительные позиции, а именно: из первой предварительной позиции во вторую, из второй - в третью и т. п. Количество всех шредварительиых позиций, выключая первую, определяется числом поочередио работающих отдельных .инструментов (или числом групп одновременно работаЕощих инструментов). Положения всех последующих предварительных позиций относительно первой вычисляются заранее с учетом истинных координат выбранных установочных поверхностей (для каждого инструмента) н заданных положений инструментов (групп инструментов) относительно первого. Таким образом, остановка рабочего органа станка в каждой предвар.ительной позиции соответствует расчетному моменту касания определенным инструментом, находящимся в заданном положении относительно первого, заранее выбранных для его установки установочных поверхностей. После остановка рабочего органа станка в каждой (последующей) предварительной позиции выставляют вручную соответствующий инструмент до им выбранных его установки устаиовоч Пз х поверхностей и в таком положении закрепляют, как обычно. После включения вспомогательной программы, а именио первой части 19 вспомога тельной программы, рабочий орган станка автоматически перемещается во вторую предварительную позицию, определяемую точкой 15 с координатами Х. и У,,,,. Это положение соответствует расчетному моменту касания резцом 8 (находящимся на расстоянии Л и YZ относительно резца 6), иамечениых для его установки цилиндрической 17 и торцевой М установочных поверхностей детали /. После полной остановки рабочего органа станка в этой позиции вручную выставляют 8 ДО касания им установочных поверхностей 16 и 17 и в таком положении закрепляют в резцедержателе 9. Затем включают вторую часть 20 вспомогательной программы, которая обеспечивает автоматическое перемещеиие рабочего органа станка в третью предварительную позицию, определяемую точкой с коордииатами Xifp и У,.р и соответствующую расчетному моменту касания резцом 9 (находящимся на заданном расстоянии 3 и Уз также относительно резца 6), выбранных для его установки цплиндр.ической 17 и торцевой 16 установочных поверхностей, т. е. тех же установочных поверхностей, что и при резца 8. После завершения настройки всех инструментов включают окончание вспомогательной программы, обеспечивающее автоматическое перемещение рабочего органа стайка из последней предварительной позиции в исходное положение, соответствующее началу рабочей программы для первого инструмента. Окончание 21 вспомогательной программы обеспечивает автоматическое перемещение рабочего органа станка из точки /5 в точку //, являющуюся исходной точкой траектории движения суппорта станка по рабочей программе 5. На этом этап настройки станка заканчивается, на пульте управления устанавливают программоноситель с записанной иа ием рабочей программой 5, после чего станок готов к обработке деталей, в частности валика /, в автоматическом цикле. Предмет изобретения Способ многоинструментальной настройки окарных стаиков с коитурной системой прораммного управления, согласно которому раочий орган станка перемещают в предвариельную позицию до момента касания устаовленным в нем первым инструментом переекающихся установочных поверхностей, стинные координаты которых относительно азирующих поверхностей станка известны, осле чего производят последовательную натройку положения всех остальных ииструментов относительно первого, отличающийся тем, что, с целью сокращения времени и повышения точности настройки, после касания первым инструментом пересекающихся установочных поверхностей включают вспомогательную программу, состоящую из отдельных частей, обеспечивающих дискретное перемещение рабочего органа станка з последующие предварительные позиции, каждая из которых соответствует расчетному моменту касания очередным инструментом, находящимся в заданном положенИИ относительно первого, этих же или других заранее выбранных установочных поверхностей, и в каждой из последующих предварительных позиций выставляют в резцедержателе соответствующий инструмент до касания им установочных поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ РАБОЧЕГО ОРГАНА СТАНКА С КОНТУРНОЙ СИСТЕМОЙ ПРОГРАММНОГО УПРАВЛЕНИЯ | 1973 |

|

SU393730A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Способ управления обработкой деталей на токарных станках с контурной системой программного управления | 1972 |

|

SU526490A1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Устройство для измерения износа и положения режущего инструмента в токарных станках | 1990 |

|

SU1757847A1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ РЕЗЦА | 2001 |

|

RU2205727C2 |

| СПОСОБ НАСТРОЙКИ НА РАЗМЕР РЕЖУЩИХ ИНСТРУМЕНТОВ НА СТАНКАХ С ЧПУ | 1987 |

|

SU1700857A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ РАЗМЕРНОЙ НАСТРОЙКИ ТОКАРНЫХ МНОГОИНСТРУМЕНТАЛЬНЫХ СТАНКОВ С ЧПУ | 1991 |

|

RU2016741C1 |

10 9

Риг 5

Авторы

Даты

1975-11-05—Публикация

1973-06-08—Подача