Изобретение относится к станкостроению и может быть использовано в системах адаптивного управления размерной настройкой многоинструментальных станков с ЧПУ, например токарных.

Известно устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ, содержащее датчик положения режущей кромки инструмента в системе координат станка, соединенные последовательно логический блок, счетчик импульсов и устройство ввода коррекции, и систему ЧПУ, включающую соединенные последовательно блок ввода коррекции и интерполятор, датчик величины уставки и блок многоадресной оперативной памяти.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для измерения размерного износа и положения режущего инструмента в токарных станках, содержащее последовательно соединенные датчик перемещений, первый автогенератор и аналого-цифровой преобразователь (АЦП), последовательно соединенные логический

блок, исполнительный механизм привода перемещения суппорта й резцедержатель, систему ЧПУ, включающую последовательно соединенные блок коррекции и интерполятор, второй автогенератор, вход которого соединен с вторым выходом датчика перемещений, а выход - с вторым входом АЦП, выход интерполятора системы ЧПУ соединен с вторым входом логического блока, выход которого также соединен с третьим входом АЦП.

Недостатком известных устройств являются погрешности измерения, обусловленные вибрацией, изменением температурного режима работы и другими внешними возмущениями.

Погрешности измерения имеют случайный характер. Наличие погрешностей снижает точность выходной информации датчика перемещений, что приводит к погрешностям измерения размерного износа инструмента.

Целью изобретения является повышение точности измерения износа инструмента путем устранения случайных погрешностей в измерительном сигнале за

счет выбора векового коэффициента усиления на каждом такте измерения.

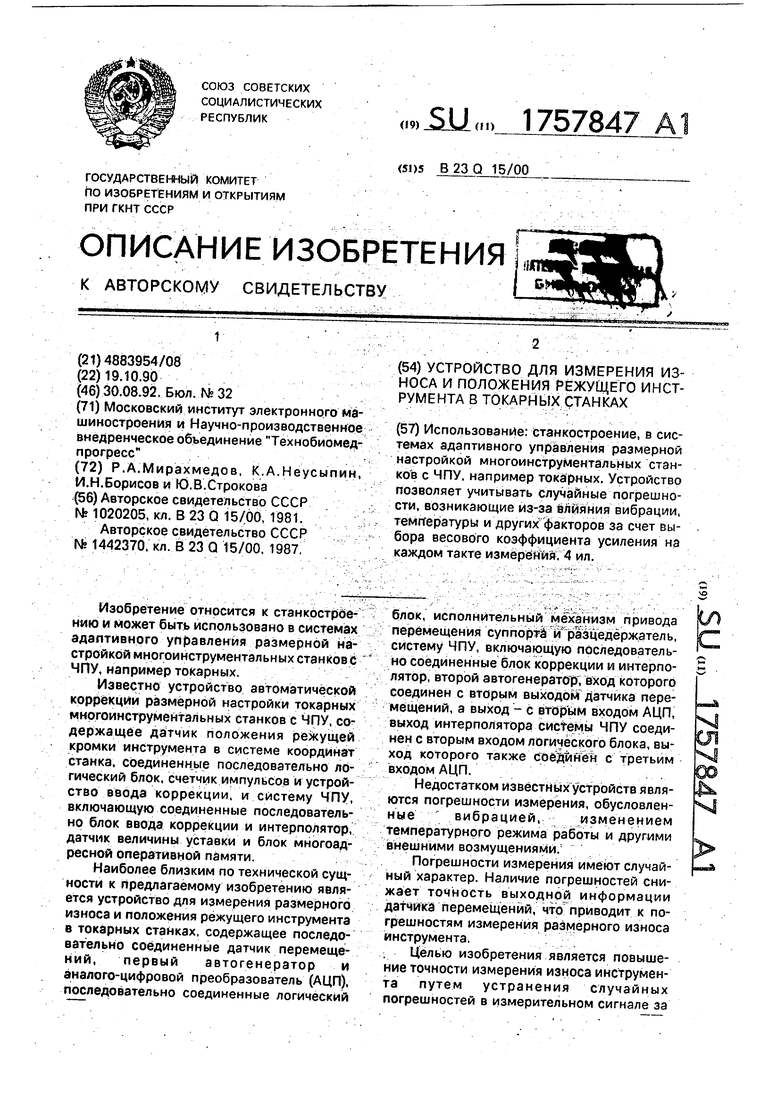

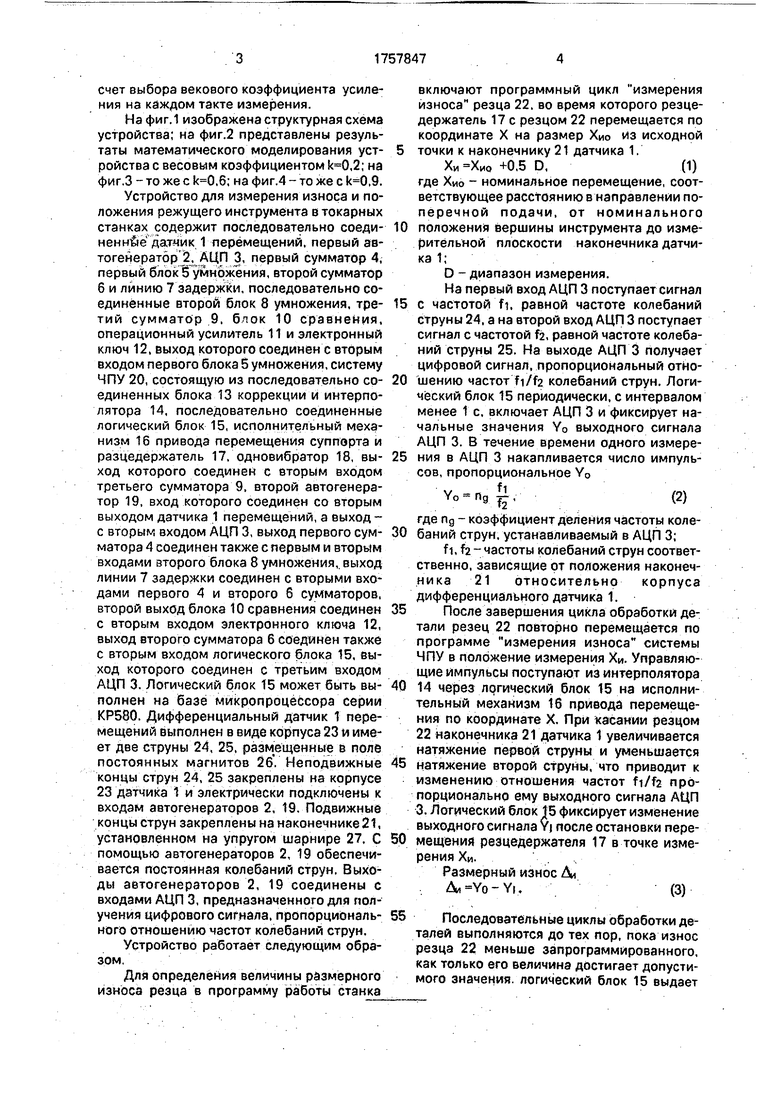

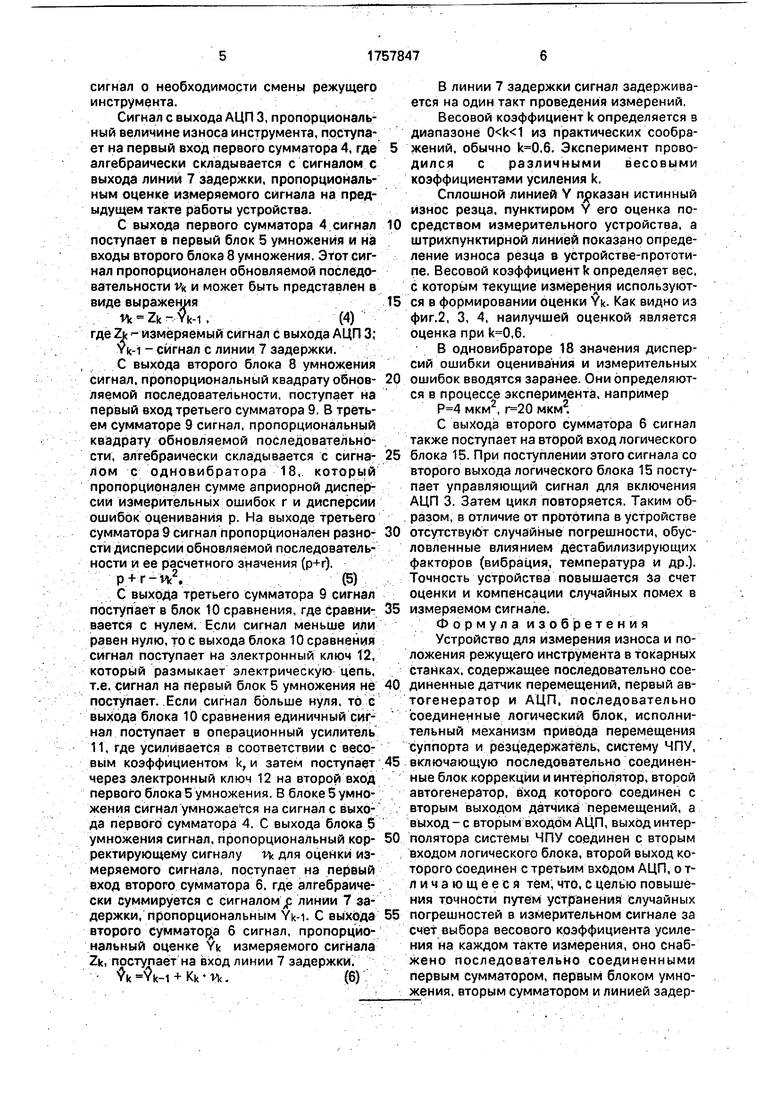

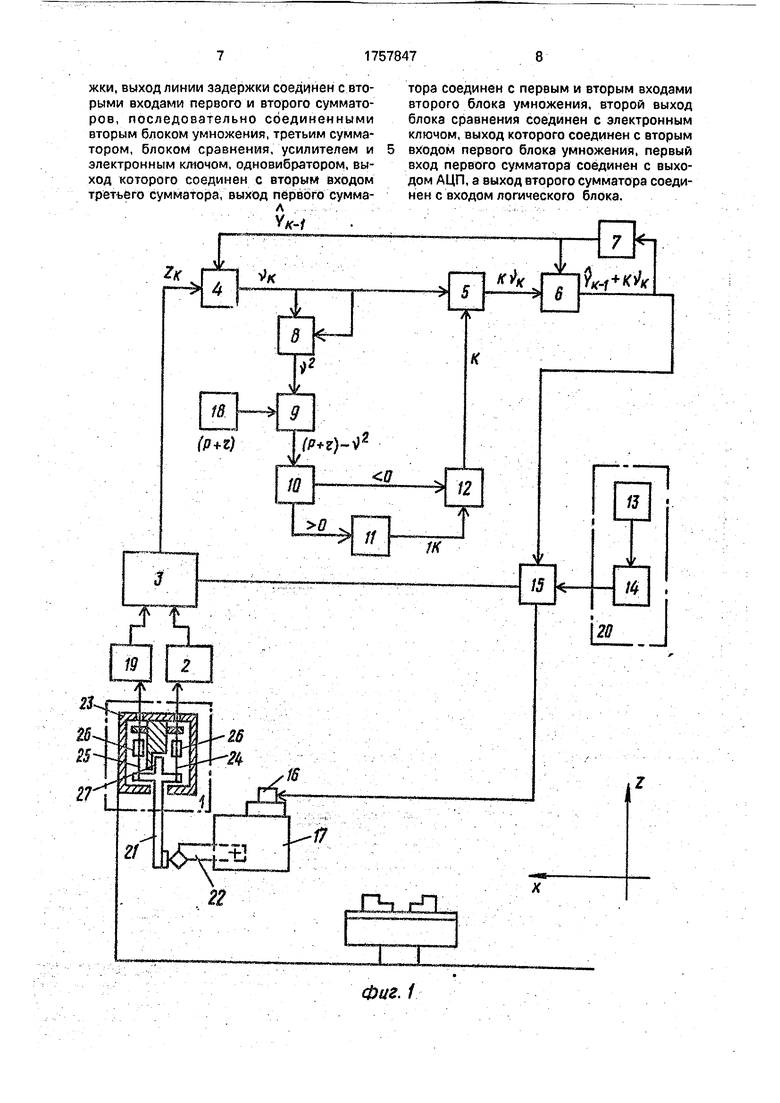

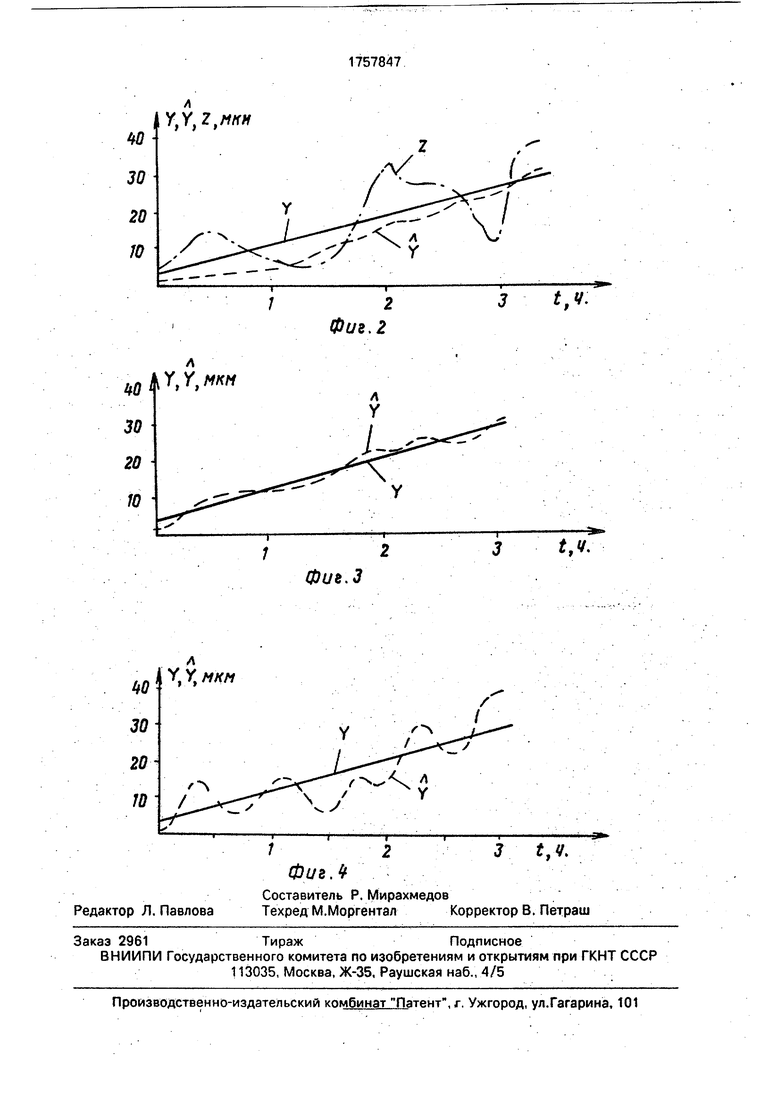

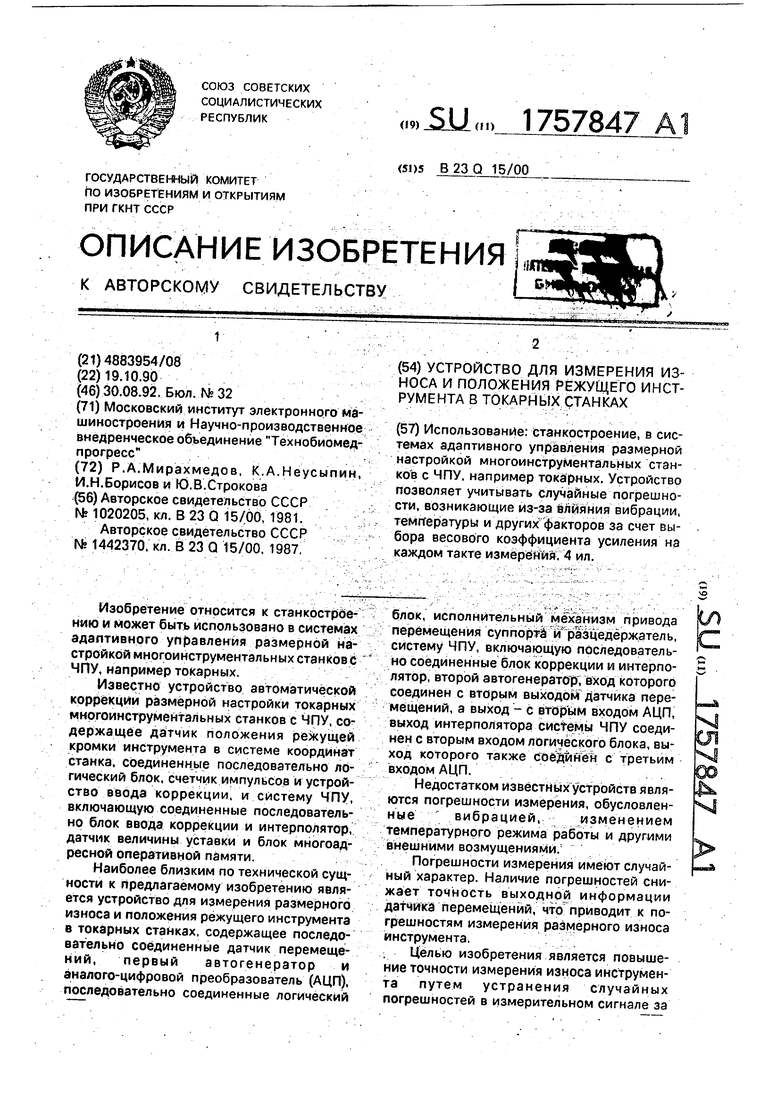

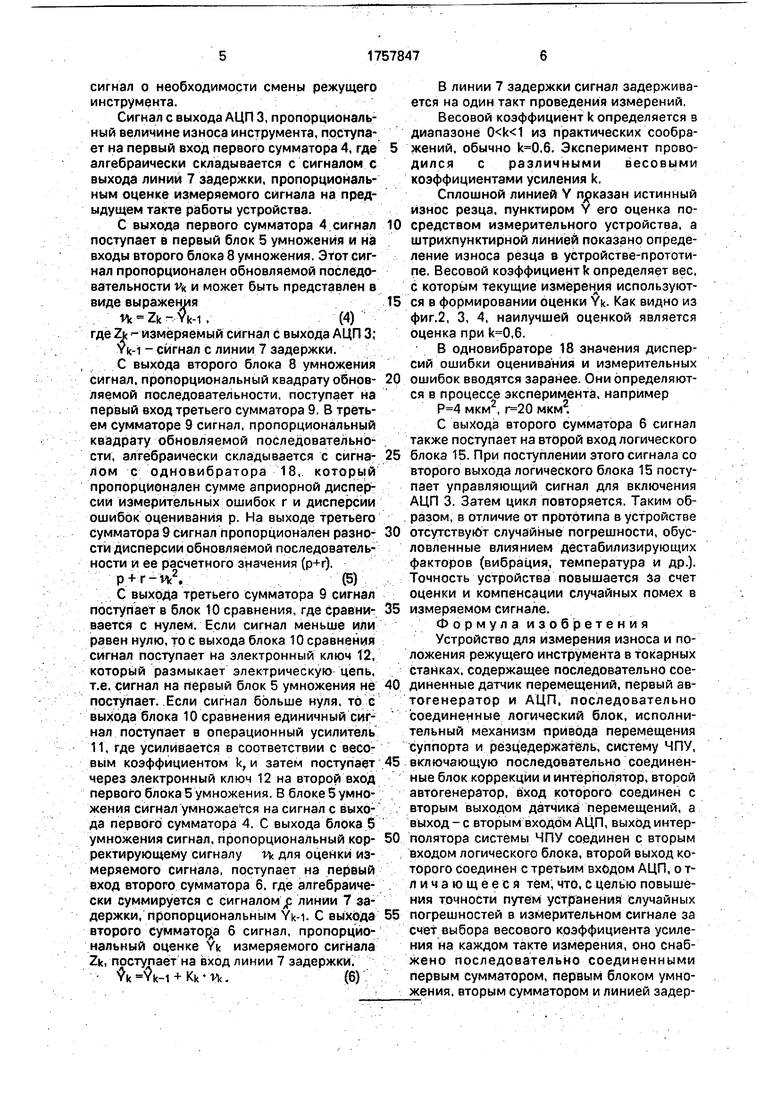

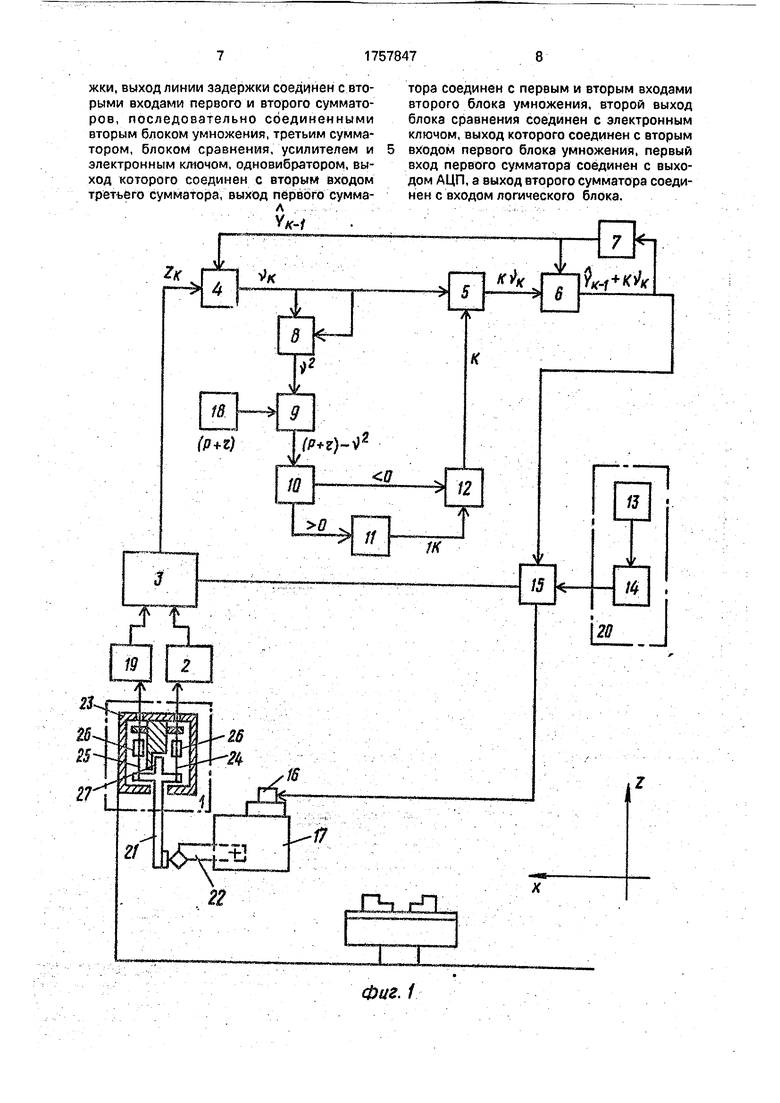

На фиг.1 изображена структурная схема устройства; на фиг.2 представлены результаты математического моделирования уст- ройства с весовым коэффициентом ,2; на фиг.З - то же с ,6; на фиг.4 - то же с ,9.

Устройство для измерения износа и положения режущего инструмента в токарных станках содержит последовательно соеди- неннбё датчик 1 перемещений, первый автогенератор , АЦП 3, первый сумматор 4, первый блок § умножения, второй сумматор 6 и линию 7 задержки, последовательно соединенные второй блок 8 умножения, тре- тий сумматор 9. блок 10 сравнения, операционный усилитель 11 и электронный ключ 12, выход которого соединен с вторым входом первого блока 5 умножения, систему ЧПУ 20, состоящую из последовательно со- единенных блока 13 коррекции и интерполятора 14, последовательно соединенные логический блок 15, исполнительный механизм 16 привода перемещения суппорта и разцедержатель 17, одновибратор 18, вы- ход которого соединен с вторым входом третьего сумматора 9, второй автогенератор 19, вход которого соединен со вторым выходом датчика 1 перемещений, а выход - с вторым входом АЦП 3, выход первого сум- матора 4 соединен также с первым и вторым входами второго блока 8 умножения, выход линии 7 задержки соединен с вторыми входами первого 4 и второго 6 сумматоров, второй выход блока 10 сравнения соединен с вторым входом электронного ключа 12, выход второго сумматора 6 соединен также с вторым входом логического блока 15, выход которого соединен с третьим входом АЦП 3. Логический блок 15 может быть вы- полней на базе микропроцессора серии КР580. Дифференциальный датчик 1 перемещений выполнен в виде корпуса 23 и имеет две струны 24, 25, размещенные в поле постоянных магнитов 26. Неподвижные концы струн 24, 25 закреплены на корпусе 23 датчика 1 и электрически подключены к входам автогенераторов 2, 19. Подвижные концы струн закреплены на наконечнике 21, установленном на упругом шарнире 27, С помощью автогенераторов 2, 19 обеспечивается постоянная колебаний струн. Выходы автогенераторов 2, 19 соединены с входами АЦП 3, предназначенного для получения цифрового сигнала, пропорциональ- ного отношению частот колебаний струн.

Устройство работает следующим образом,

Для определения величины размерного износа резца в программу работы станка

включают программный цикл измерения износа резца 22, во время которого резцедержатель 17 с резцом 22 перемещается по координате X на размер Хио из исходной точки к наконечнику 21 датчика 1.

Хи Хио +0,5 D,(1)

где Хио - номинальное перемещение, соответствующее расстоянию в направлении по- перечной подачи, от номинального положения вершины инструмента до измерительной плоскости наконечника датчика 1;

О - диапазон измерения.

На первый вход АЦП 3 поступает сигнал с частотой fi. равной частоте колебаний струны 24, а на второй вход АЦП 3 поступает сигнал с частотой fa, равной частоте колебаний струны 25. На выходе АЦП 3 получает цифровой сигнал, пропорциональный отношению частот fi/fa колебаний струн. Логический блок 15 периодически, с интервалом менее 1 с, включает АЦП 3 и фиксирует начальные значения Y0 выходного сигнала АЦП 3. В течение времени одного измерения в АЦП 3 накапливается число импульсов, пропорциональное Y0

Y0 ng|,(2)

где rig - коэффициент деления частоты колебаний струн, устанавливаемый в АЦП 3;

f 1, fa - частоты колебаний струн соответственно, зависящие от положения наконеч- ника 21 относительно корпуса дифференциального датчика 1.

После завершения цикла обработки детали резец 22 повторно перемещается по программе измерения износа системы ЧПУ в положение измерения Хи. Управляющие импульсы поступают из интерполятора 14 через логический блок 15 на исполнительный механизм 16 привода перемещения по координате X. При касании резцом 22 наконечника 21 датчика 1 увеличивается натяжение первой струны и уменьшается натяжение второй струны, что приводит к изменению отношения частот fi/fa пропорционально ему выходного сигнала АЦП 3. Логический блок 15 фиксирует изменение выходного сигнала YJ после остановки перемещения резцедержателя 17 в точке измерения Хи.

Размерный износ А

.(3)

Последовательные циклы обработки деталей выполняются до тех пор, пока износ резца 22 меньше запрограммированного, как только его величина достигает допустимого значения, логический блок 15 выдает

сигнал о необходимости смены режущего инструмента.

Сигнал с выхода АЦП 3, пропорциональный величине износа инструмента, поступает на первый вход первого сумматора 4, где алгебраически складывается с сигналом с выхода линии 7 задержки, пропорциональным оценке измеряемого сигнала на предыдущем такте работы устройства.

С выхода первого сумматора 4 сигнал поступает в первый блок 5 умножения и на входы второго блока 8 умножения. Этот сигнал пропорционален обновляемой последовательности VK и может быть представлен в виде выражения

Vk - Zk - Yk-1,(4)

где Zk - измеряемый сигнал с выхода АЦП 3;

Yk-i - сигнал с линии 7 задержки.

С выхода второго блока 8 умножения сигнал, пропорциональный квадрату обновляемой последовательности, поступает на первый вход третьего сумматора 9. В третьем сумматоре 9 сигнал, пропорциональный квадрату обновляемой последовательности, алгебраически складывается с сигналом с одновибратора 18, который пропорционален сумме априорной дисперсии измерительных ошибок г и дисперсии ошибок оценивания р. На выходе третьего сумматора 9 сигнал пропорционален разности дисперсии обновляемой последовательности и ее расчетного значения (р+г).

p + r-Vk2.(Б)

С выхода третьего сумматора 9 сигнал поступает в блок 10 сравнения, где сравнивается с нулем. Если сигнал меньше или равен нулю, то с выхода блока 10 сравнения сигнал поступает на электронный ключ 12, который размыкает электрическую цепь, т.е. сигнал на первый блок 5 умножения не поступает. Если сигнал больше нуля, то с выхода блока 10 сравнения единичный сигнал поступает в операционный усилитель 11, где усиливается в соответствии с весовым коэффициентом k, и затем поступает через электронный ключ 12 на второй вход первого блока 5 умножения. В блоке 5 умножения сигнал умножается на сигнал с выхода первого сумматора 4. С выхода блока 5 умножения сигнал, пропорциональный корректирующему сигналу vk для оценки измеряемого сигнала, поступает на первый вход второго сумматора б, где алгебраически суммируется с сигналом $. линии 7 задержки, пропорциональным Yk-1. С выхода второго сумматора б сигнал, пропорциональный оценке Yk измеряемого сигнала Zk, поступает на вход линии 7 задержки. + Kk-Vk.(6)

В линии 7 задержки сигнал задерживается на один такт проведения измерений.

Весовой коэффициент k определяется в диапазоне из практических соображений, обычно ,6. Эксперимент проводился с различными весовыми коэффициентами усиления k.

Сплошной линией Y показан истинный износ резца, пунктиром Y его оценка по0 средством измерительного устройства, а штрихпунктирной линией показано определение износа резца в устройстве-прототипе. Весовой коэффициент к определяет вес, с которым текущие измерения используют5 ся в формировании оценки Yk. Как видно из фиг.2, 3, 4, наилучшей оценкой является оценка при ,6.

В одновибраторе 18 значения дисперсий ошибки оценивания и измерительных

0 ошибок вводятся заранее. Они определяются в процессе эксперимента, например мкм2, мкм2. С выхода второго сумматора 6 сигнал также поступает на второй вход логического

5 блока 15. При поступлении этого сигнала со второго выхода логического блока 15 поступает управляющий сигнал для включения АЦП 3. Затем цикл повторяется. Таким образом, в отличие от прототипа в устройстве

0 отсутствуют случайные погрешности, обусловленные влиянием дестабилизирующих факторов (вибрация, температура и др.). Точность устройства повышается за счет оценки и компенсации случайных помех в

5 измеряемом сигнале.

Формула изобретения Устройство для измерения износа и положения режущего инструмента в токарных станках, содержащее последовательно сое0 диненные датчик перемещений, первый автогенератор и АЦП. последовательно соединенные логический блок, исполнительный механизм привода перемещения суппорта и резцедержатель, систему ЧПУ,

5 включающую последовательно соединенные блок коррекции и интерполятор, второй автогенератор, вход которого соединен с вторым выходом датчика перемещений, а выход - с вторым входом АЦП, выход интер0 полятора системы ЧПУ соединен с вторым входом логического блока, второй выход которого соединен с третьим входом АЦП, о т- личающееся тем, что, с целью повышения точности путем устранения случайных

5 погрешностей в измерительном сигнале за счет выбора весового коэффициента усиления на каждом такте измерения, оно снабжено последовательно соединенными первым сумматором, первым блоком умножения, вторым сумматором и линией задержки, выход линии задержки соединен с вторыми входами первого и второго сумматоров, последовательно соединенными вторым блоком умножения, третьим сумматором, блоком сравнения, усилителем и электронным ключом, одновибратором, выход которого соединен с вторым входом третьего сумматора, выход первого суммал

Ук-1

тора соединен с первым и вторым входами второго блока умножения, второй выход блока сравнения соединен с электронным ключом, выход которого соединен с вторым входом первого блока умножения, первый вход первого сумматора соединен с выходом АЦП, а выход второго сумматора соединен с входом логического блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительная головка | 1990 |

|

SU1780929A1 |

| Устройство для измерения размерного износа и положения режущего инструмента в токарных станках | 1987 |

|

SU1442370A1 |

| Измерительная головка | 1990 |

|

SU1780930A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Устройство для программного управления станком | 1981 |

|

SU1035567A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1034870A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

Использование: станкостроение, в системах адаптивного управления размерной настройкой многоинструментальных станков с ЧПУ. например токарных. Устройство позволяет учитывать случайные погрешности, возникающие из-за влияния вибрации, темггературы и других факторов за счет выбора весового коэффициента усиления на каждом такте измерения. 4 ил.

Фиг. 1

Y,Y,Z,/f/f

/

N.

x

Фиг. 2

Ю

Фиг.З

Y, Y, м KM

/

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для измерения размерного износа и положения режущего инструмента в токарных станках | 1987 |

|

SU1442370A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1990-10-19—Подача