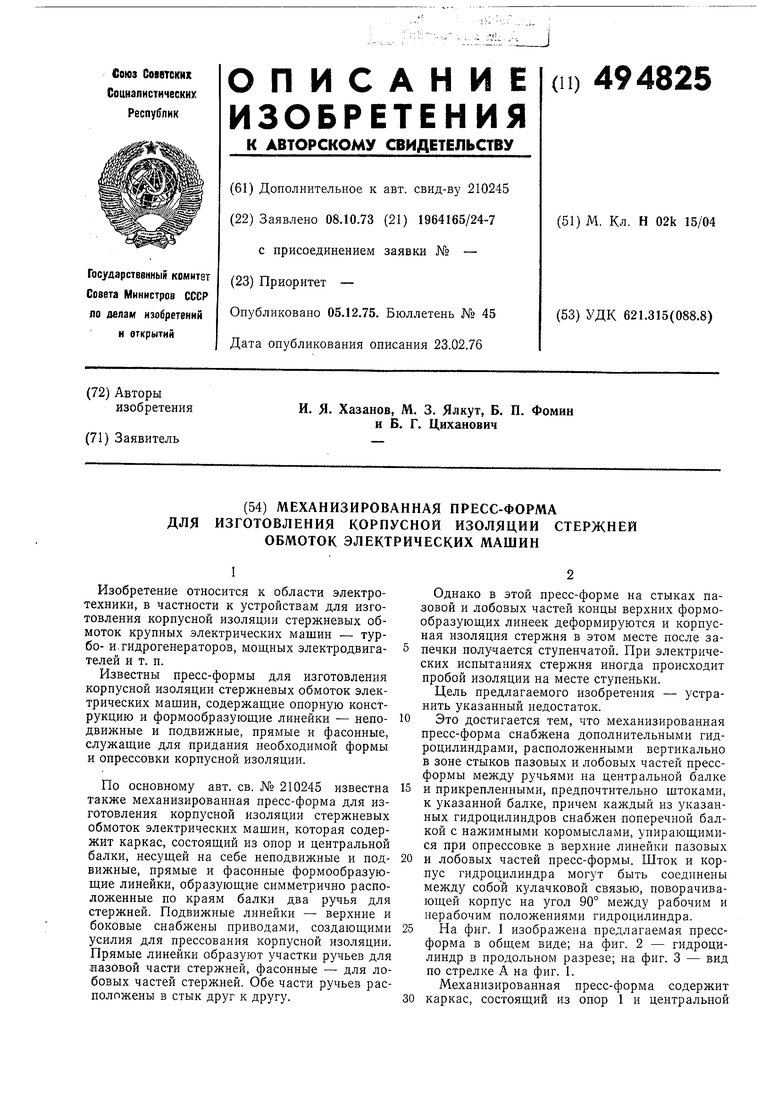

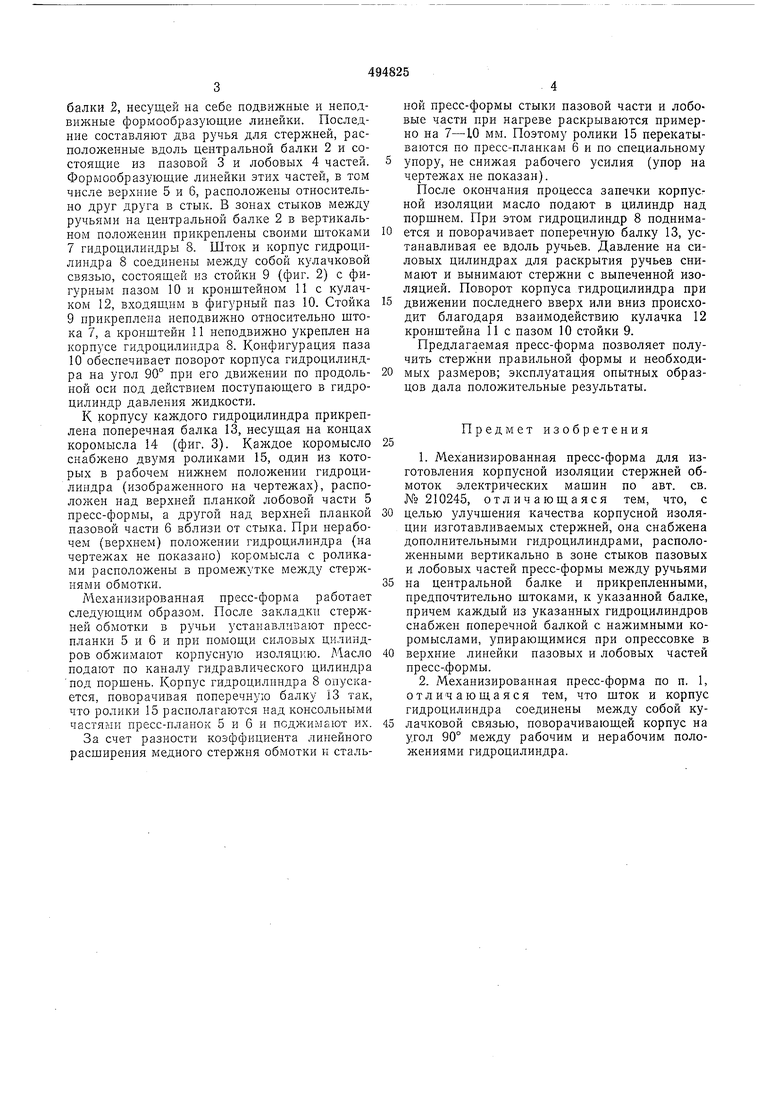

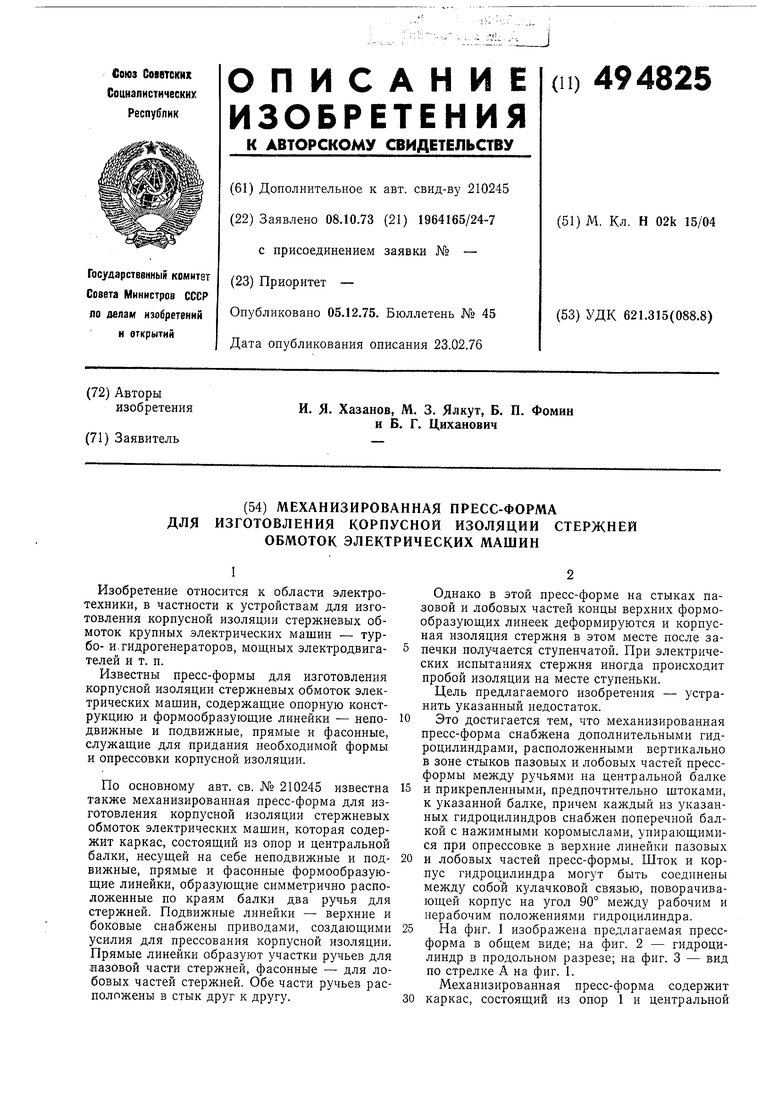

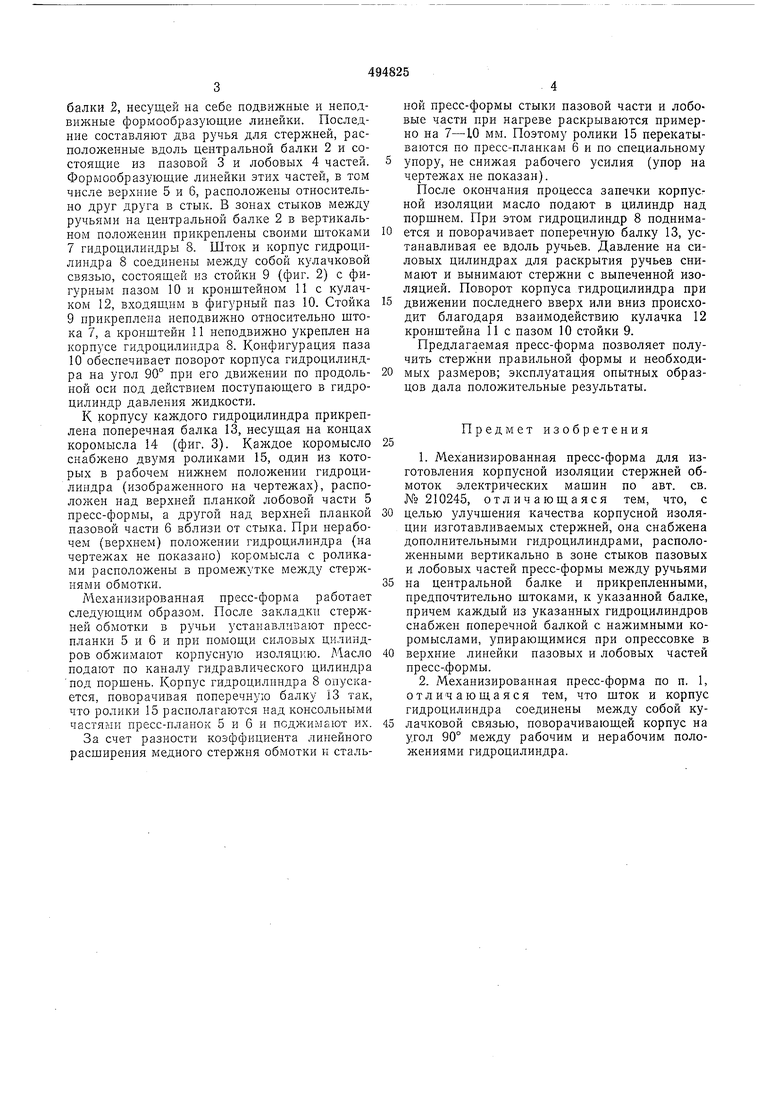

балки 2, несущей на себе подвижные и неподвижные формообразующие линейки. Последние составляют два ручья для стержней, расположенные вдоль центральной балки 2 и состоящие из пазовой 3 и лобовых 4 частей. Формообразующие линейки этих частей, в том числе верхние 5 и 6, расположены относительно друг друга в стык. В зонах стыков между ручьями на центральной балке 2 в вертикальном положении прикреплены своими штоками 7 гндроцилиндры 8. Шток и корпус гидроцнлиндра 8 соединены между собой кулачковой связью, состоящей из стойки 9 (фиг. 2) с фигурным иазом 10 и кронштейном 11 с кулачком 12, входящим в фигурный паз 10. Стойка

9прикреплена неподвижно относительно штока 7, а кронштейн 11 неподвижно укреплен на корпусе гидроцилиидра 8. Конфигурация наза

10обеспечивает поворот корпуса гидроцилиндра на угол 90° при его движении по продольной оси под действием поступающего в гидроцилиндр давления жидкости.

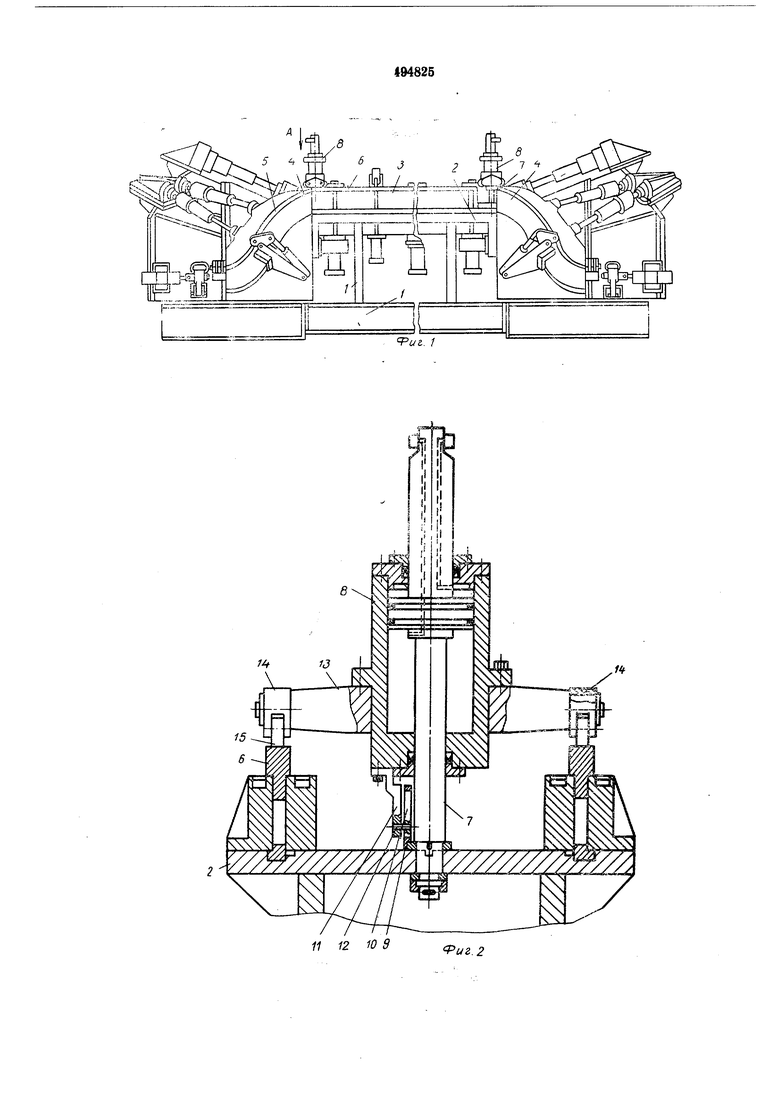

К корпусу каждого гндроцилиндра прикреплена поперечная балка 13, несущая на концах коромысла 14 (фиг. 3). Каждое коромысло снабжено двумя роликами 15, один из которых в рабочем нижнем положении гидродилиндра (изображенного на чертежах), расположен над верхней планкой лобовой части 5 пресс-формы, а другой над верхней планкой пазовой части 6 вблизи от стыка. При нерабочем (верхнем) положении гидроцилиндра (на чертежах не показано) коромысла с роликами расположены в промежутке между стержнями обмотки.

Механизированная пресс-форма работает следующим образом. После закладки стержней обмотки в ручьи устанавливают пресспланки 5 и 6 и при помощи силовых цилиндров обжимают корпусную изоляцию. Масло подают по каналу гидравлического цилиндра под поршень. Корпус гндроцилиндра 8 опускается, поворачивая поперечную балку 13 так, что ролики 15 располагаются над консольными частями пресс-планок 5 и 6 и поджимают их.

За счет разности коэффициента линейного расширения медного стержня обмотки и стальной пресс-формы стыки пазовой части и лобовые части при нагреве раскрываются примерно на 7-Ш мм. Поэтому ролики 15 перекатываются по пресс-планкам 6 и по специальному

упору, пе снижая рабочего усилия (упор на чертежах не показан).

После окончания процесса запечки корпусной изоляции Масло подают в цилиндр над поршнем. При этом гидроцилиндр 8 поднимается и поворачивает поперечную балку 13, устанавливая ее вдоль ручьев. Давление на силовых цилиндрах для раскрытия ручьев снимают и вынимают стержни с выпеченной изоляцией. Поворот корпуса гидроцилиндра при

движении последнего вверх или вниз происходит благодаря взаимодействию кулачка 12 кронштейна 11 с пазом 10 стойки 9.

Предлагаемая пресс-форма позволяет получить стержни правильной формы и необходимых размеров; эксплуатация опытных образцов дала положительные результаты.

Предмет изобретения

1.Механизированная пресс-форма для изготовления корпусной изоляции стержней обмоток электрических машин по авт. св. № 210245, отличающаяся тем, что, с

целью улучшения качества корпусной изоляции изготавливаемых стержней, она снабжена дополнительными гидроцилиндрами, расположенными вертикально в зоне стыков пазовых и лобовых частей пресс-формы между ручьями

на центральной балке и прикрепленными, предпочтительно штоками, к указанной балке, причем каждый из указанных гидроцилиндров снабжен поперечной балкой с нажимными коромыслами, упирающимися при опрессовке в

верхние линейки пазовых и лобовых частей пресс-формы.

2.Механизированная пресс-форма по п. 1, отличающаяся тем, что шток и корпус гидроцилиндра соединены между собой кулачковой связью, поворачивающей корпус на угол 90° между рабочим и нерабочим положениями гидроцилиндра. Риг.. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированная пресс-форма | 1978 |

|

SU765942A1 |

| МЕХАНИЗИРОВАННАЯ ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ ИЗОЛЯЦИИ СТЕРЖНЕЙ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1968 |

|

SU210245A1 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| Механизированная пресс-форма для изготовления корпусной изоляции стержней обмоток электрических машин | 1972 |

|

SU466590A2 |

| Станок для наложения корпусной ленточной изоляции на обмотки электрических машин | 1977 |

|

SU692009A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ СТЕРЖНЕЙ ЭЛЕКТРИЧЕСКИХ МАШИН С ТЕРМОРЕАКТИВНОЙ ИЗОЛЯЦИЕЙ | 1966 |

|

SU183816A1 |

| Способ опрессовки и запечки изоляции обмоток электрических машин и устройство для его осуществления | 1977 |

|

SU978277A1 |

| Механизированная пресс-форма | 1984 |

|

SU1352587A1 |

| ПАНЕЛЬ ДЛЯ СТРОИТЕЛЬСТВА И ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2364809C2 |

| Станок пространственного формования замкнутых многовитковых секций | 1987 |

|

SU1522351A1 |

/

/

.2

Авторы

Даты

1975-12-05—Публикация

1973-10-08—Подача