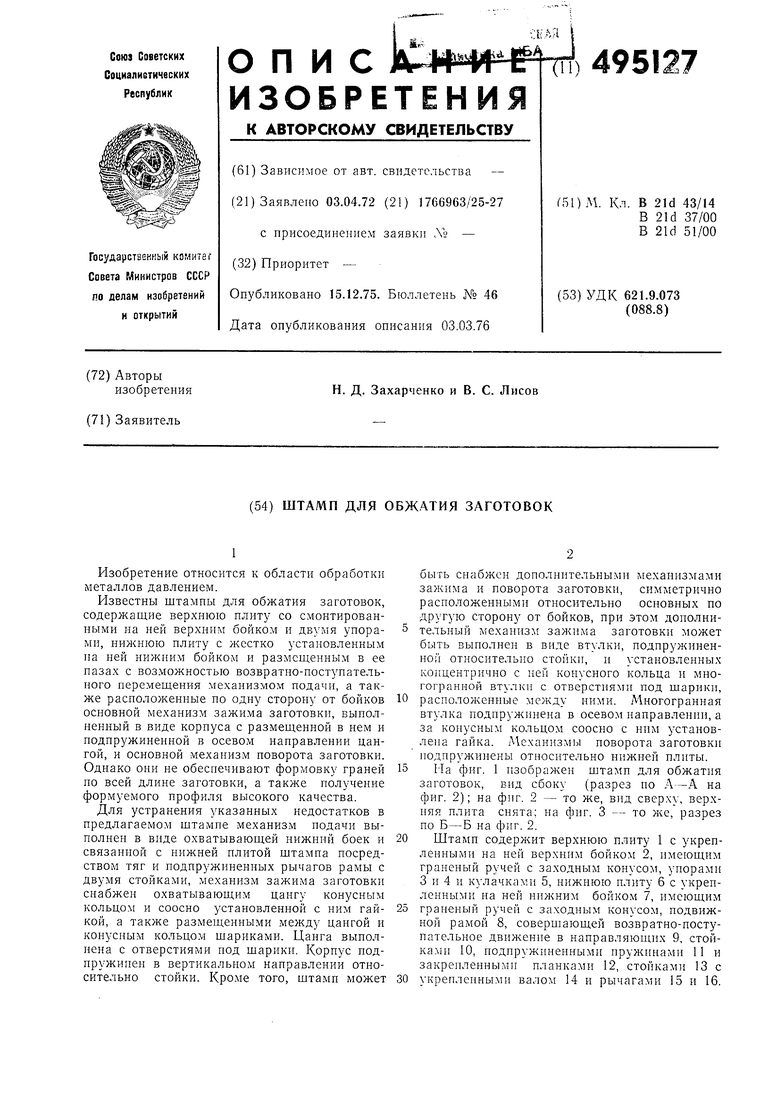

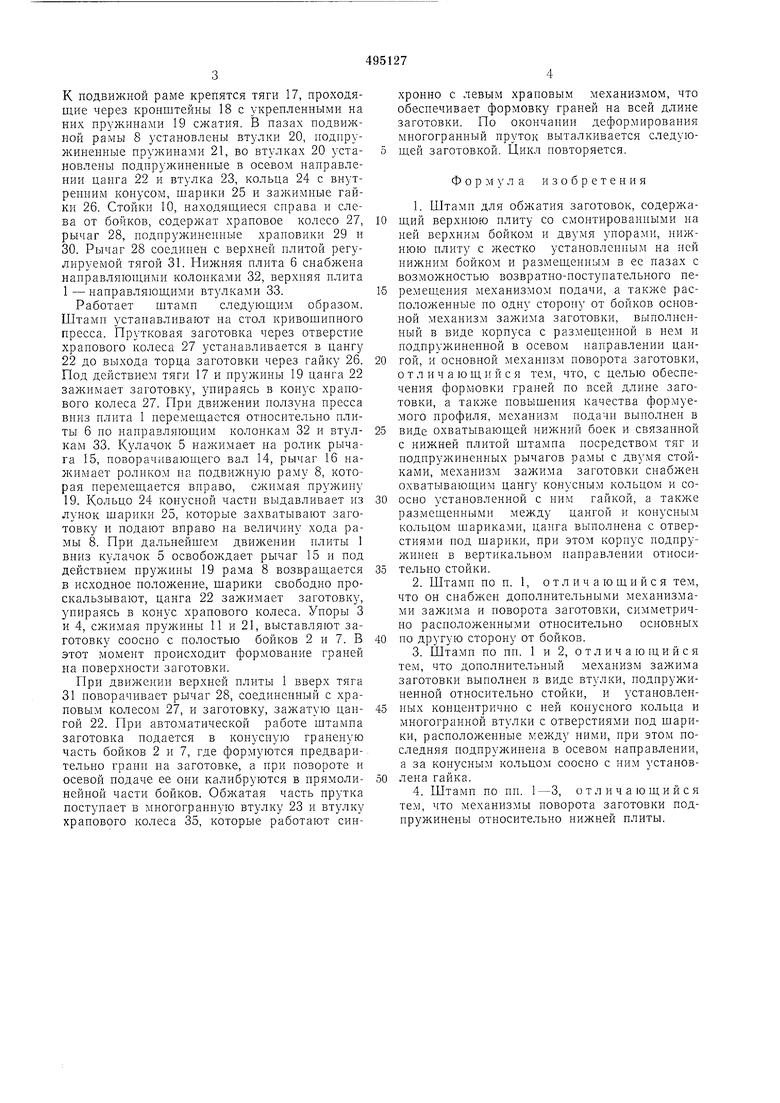

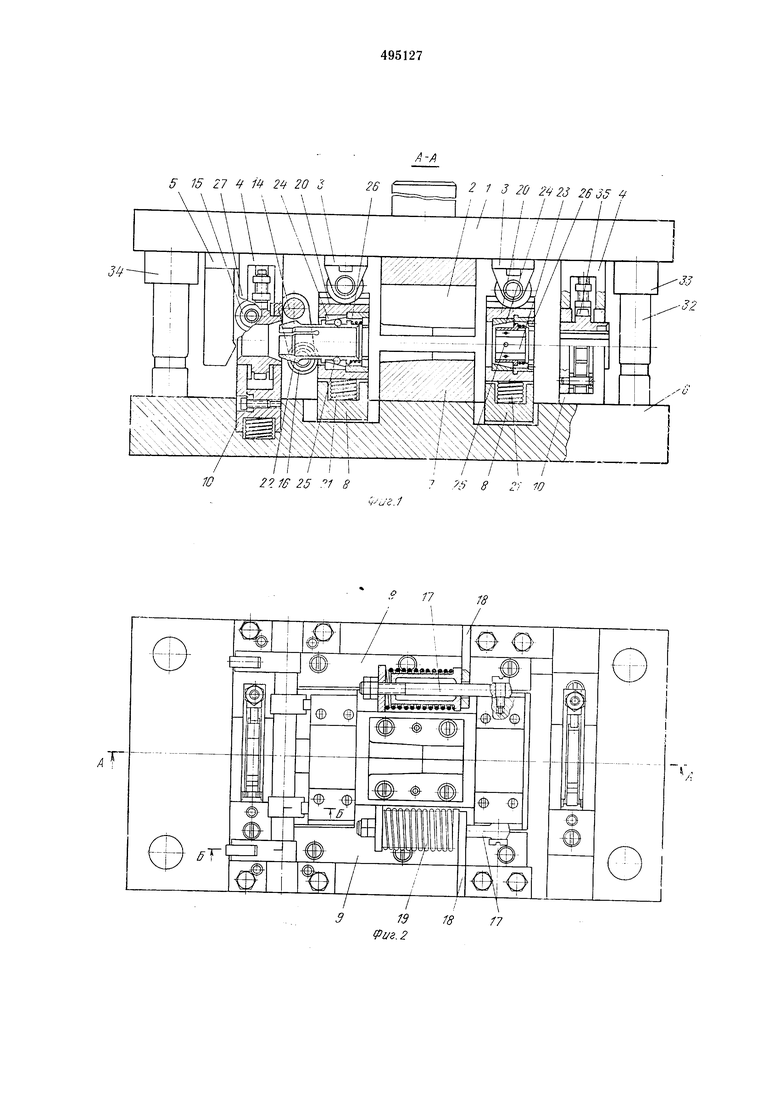

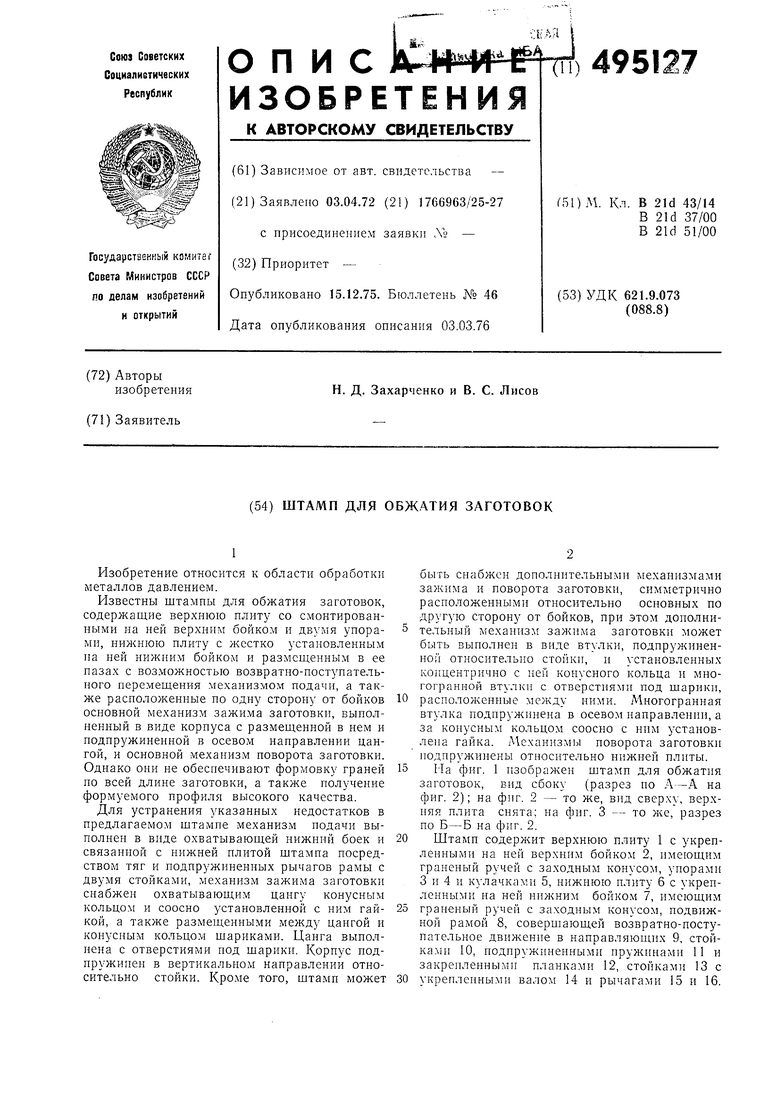

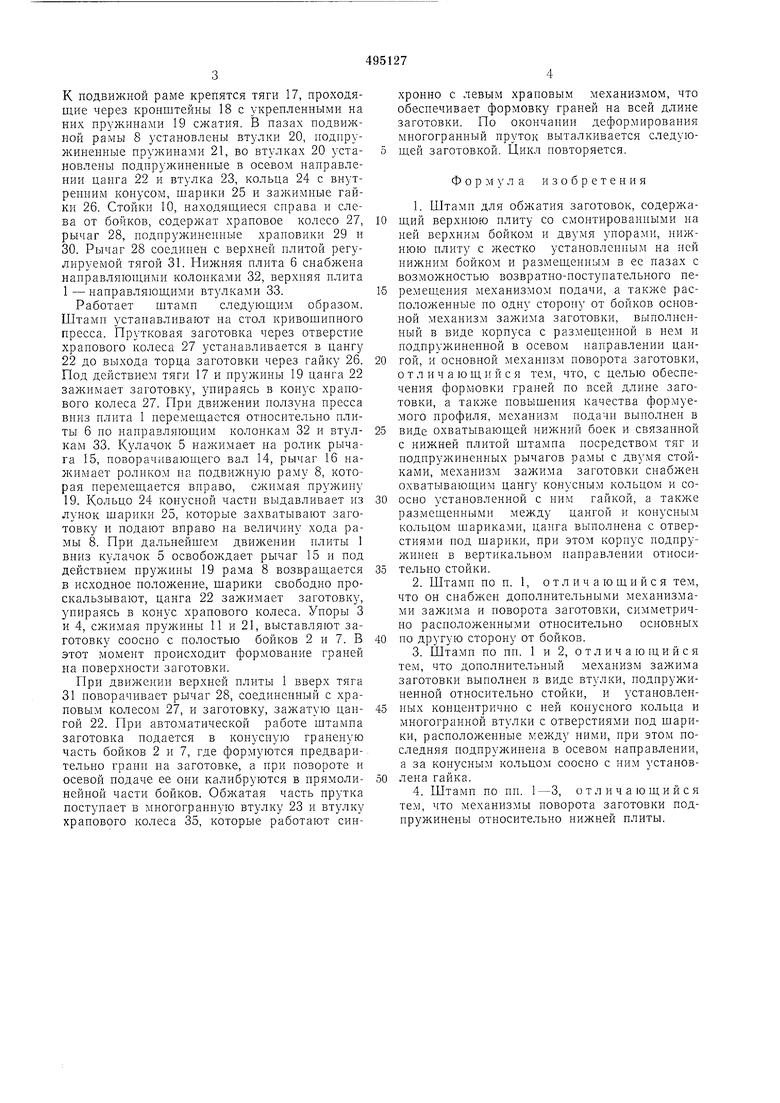

К подвижной раме крепятся тяги 17, проходящие через кронштейны 18 с укрепленными на них пружинами 19 сжатия. В пазах подвижной рамы 8 установлены втулки 20, подпружиненные пружинами 21, во втулках 20 установлены подпружиненные в осевом направлении цанга 22 и втулка 23, кольца 24 с внутренним конусом, шарики 25 и зажимные гайки 26. Стойки 10, находяидиеся справа и слева от бойков, содержат храповое колесо 27, рычаг 28, подпружиненные храповики 29 и 30. Рычаг 28 соединен с верхней плитой регулируемой тягой 31. Нижияя плита 6 снабжена направлягон ими колонками 32, верхняя плита 1-направляюилими втулками 33.

Работает штамп следующим образом. Штамп устапавливают па стол кривошипного пресса. Прутковая заготовка через отверстие храпового колеса 27 устанавливается в цангу 22 до выхода торца заготовки через гайку 26. Под действием тяги 17 и пружины 19 цанга 22 зажимает заготовку, упираясь в конус храпового колеса 27. При движении ползуна пресса вниз плита 1 перемещается отпосительно плиты 6 по направляюидим колонкам 32 и втулкам 33. Кулачок 5 нажимает на ролик рычага 15, поворачивающего вал 14, рычаг 16 нажимает роликом иа подвижную раму 8, которая перемещается вправо, сжимая пружипу 19. Кольцо 24 коиусиой части выдавливает из лунок шарики 25, которые захватывают заготовку и подают вправо на величину хода рамы 8. При дальнейшем движении плиты 1 вниз кулачок 5 освобождает рычаг 15 и под действием пружины 19 рама 8 возвращается в исходное ноложение, шарики свободно проскальзывают, цанга 22 зажимает заготовку, упираясь в конус храпового колеса. Упоры 3 и 4, сжимая И и 21, выставляют заготовку сооспо с полостью бойков 2 и 7. В этот момент происходит формование граней ца поверхности заготовки.

При движении верхней плиты 1 вверх тяга 31 поворачивает рычаг 28, соединенный с храповым колесом 27, и заготовку, зажатую цапгой 22. При автоматической работе щтампа заготовка подается в конусную граненую часть бойков 2 н 7, где формуются предварительио граии па заготовке, а при повороте и осевой подаче ее они калибруются в прямолинейной части бойков. Обжатая часть нрутка поступает в многогранную втулку 23 и втулку храпового колеса 35, которые работают синхронно с левым храповым механизмом, что обеспечивает граней на всей длине заготовки. По окончаиии деформирования многогранный пруток выталкивается следующей заготовкой. Цикл повторяется.

Формула изобретения

1. Штамп для обжатия заготовок, содержащий верхнюю плиту со смонтированными на ней верхним бойком и двумя упорами, нижнюю плиту с жестко установленным на ней нижним бойком и размещенным в ее пазах с возможностью возвратно-поступательного перемещения механизмом подачи, а также расположенные по одну сторону от бойков основной механизм зажима заготовки, выполненный в виде корпуса с размещенной в нем и подпружиненной в осевом направлении цангой, и основной механизм поворота заготовки, отличающийся тем, что, с целью обеспечения формовки граней по всей длине заготовки, а также повышения качества формуемого профиля, мехаиизм подачи выполнен в

виде охватывающей нижний боек и связанной с нижней плитой штампа посредством тяг и подпружиненных рычагов рамы с двумя стойками, механизм зажима заготовки снабжен охватывающим цангу конусным кольцом и соосио установленной с ним гайкой, а также размещенными между цангой и конусным кольцом щариками, цанга выполиена с отверстиями под шарики, при этом корпус подпружинен в вертикальном иаправлепии относительно стойки.

2.Штамп по п. 1, отличаюшийся тем, что он снабжен донолнительиыми механизмами зажима и поворота заготовки, симметричио расположенными относительно основных

по другую сторону от бойков.

3.Штамп по пп. 1 и 2, отличающийся тем, что дополиительный механизм зажима заготовки выполнен в виде втулки, подпружииенной относительно стойки, и устаиовленных коицеитрично с ней конусного кольца и многогранной втулки с отверстиями под шарики, расположенные между ними, при этом последняя подпружинена в осевом направлении, а за конусным кольцом соосно с ним установлена гайка.

4.Штамп по пп. 1-3, отличающийся тем, что механизмы поворота заготовки подпружинены относительно нижней плиты. 5 15 27 /4 2 20 326 (f

2 1 3 20 2 23 2635 LU..I I I / I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обрезки | 1984 |

|

SU1165599A1 |

| ПОРТАТИВНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ СТАНОК | 2003 |

|

RU2264903C2 |

| Устройство для гибки деталей | 1985 |

|

SU1360849A2 |

| Автоматическая линия для изготовления трубных деталей | 1987 |

|

SU1669645A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Штамп для обработки листового материала | 1990 |

|

SU1748906A2 |

| Жесткое сцепное устройство сочлененного транспортного средства | 1990 |

|

SU1771997A1 |

| Устройство для маркирования изделий | 1984 |

|

SU1192878A1 |

| Ударный инструмент | 1983 |

|

SU1105284A2 |

| Штамп для резки сортового проката | 1980 |

|

SU933306A1 |

ff 17

fff.Т

§ftfiaae 1

Ф (ф

|I Глет

liweeeswsessj

ТА

Bj

-0

jyt

ILJ

7 - /

57

Риг.2

J/

Авторы

Даты

1975-12-15—Публикация

1972-04-03—Подача