Изобретение относится к области обработки материалов давлением, в частности к оснастке для обрезки углов (фасок) у листовых заготовок.

Целью изобретения является повышение производительности путем сокращения времени на переналадку.

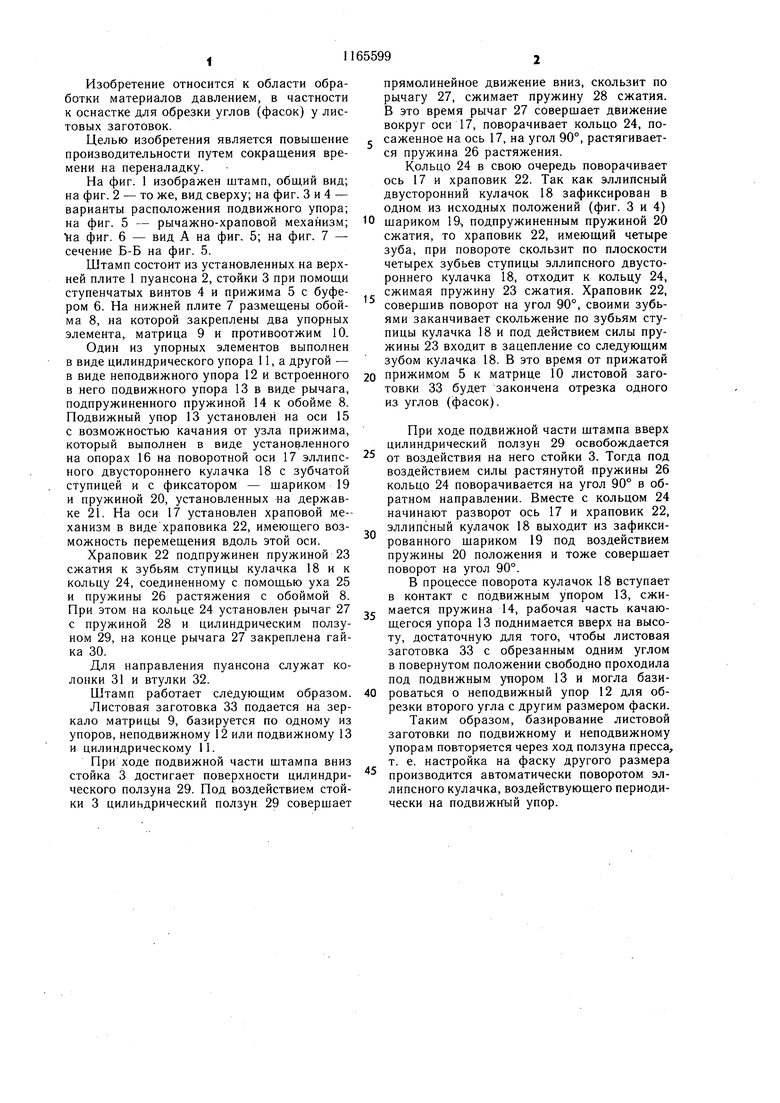

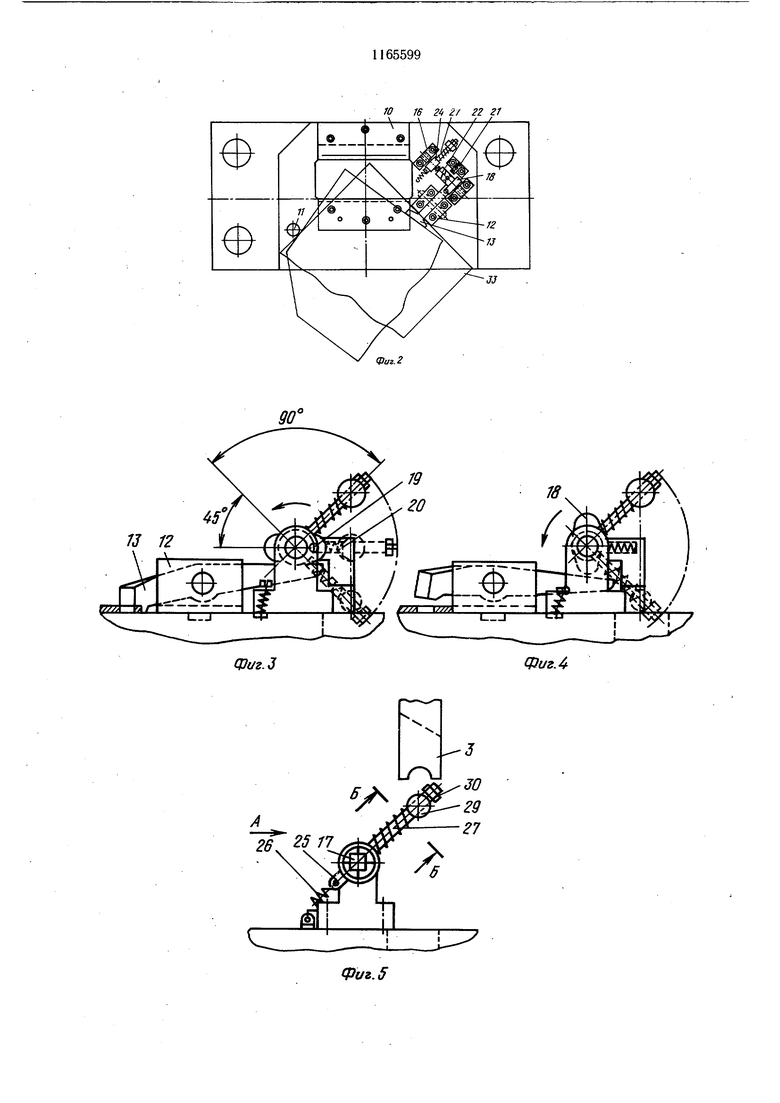

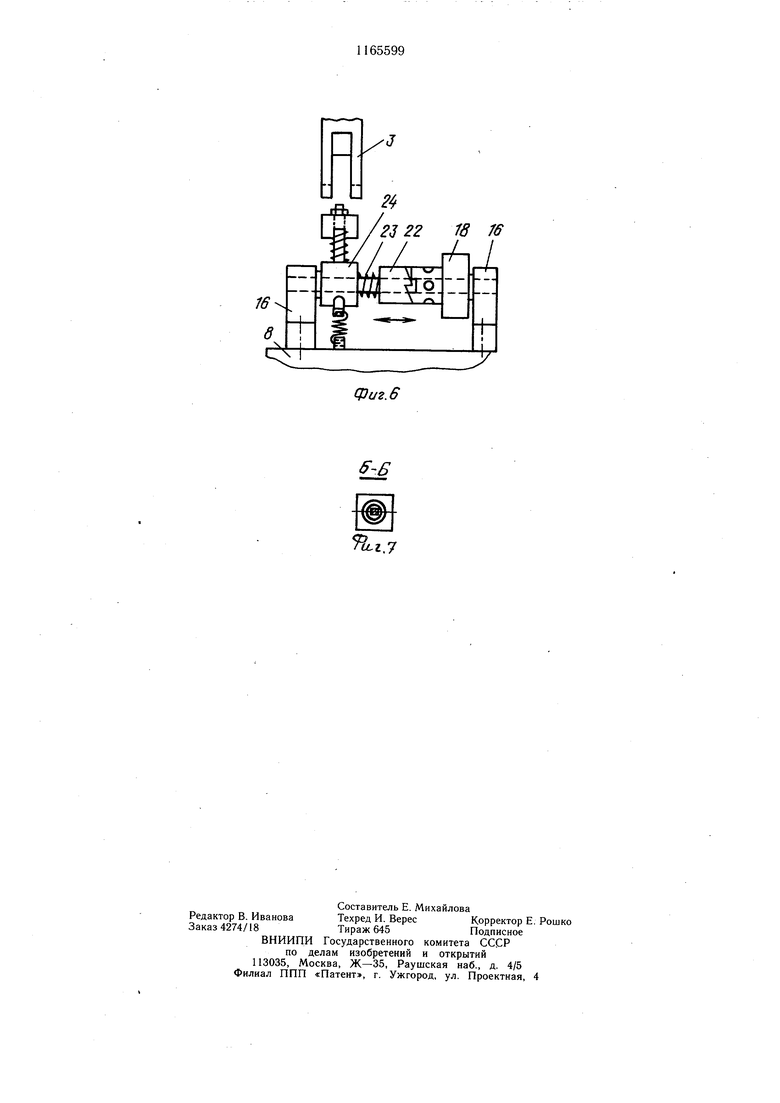

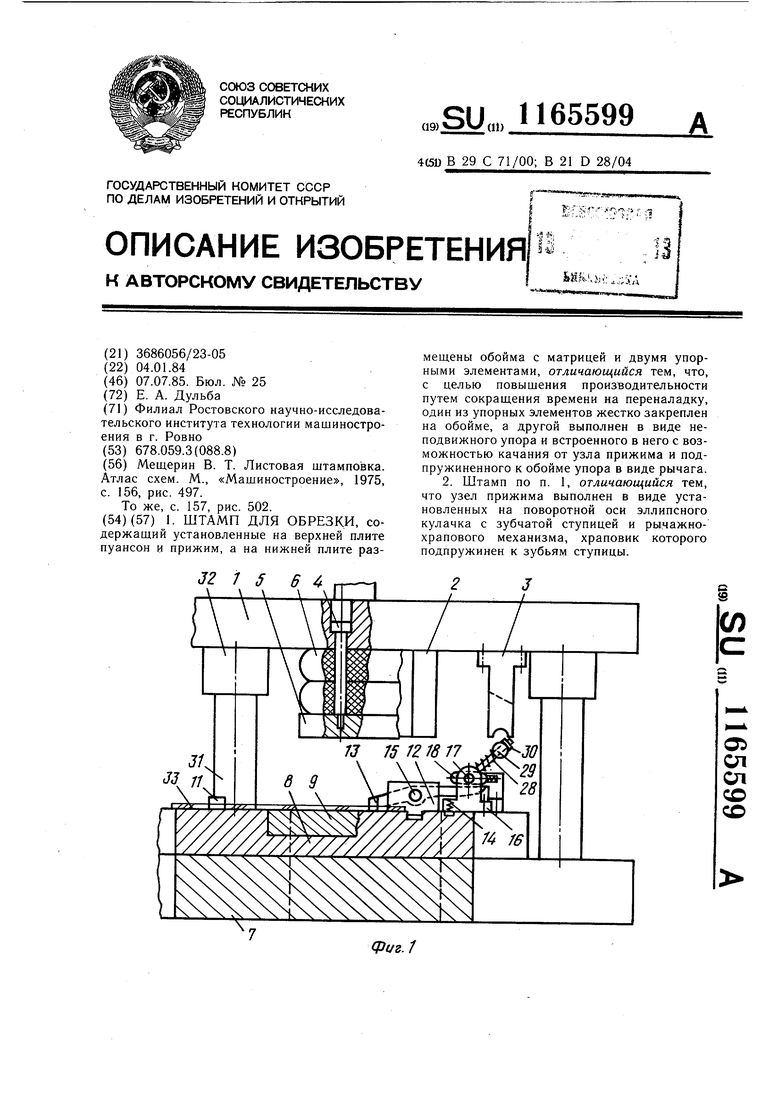

На фиг. 1 изображен штамп, обш,ий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 и 4 - варианты расположения подвижного упора; на фиг. 5 - рычажно-храповой механизм; на фиг. 6 - вид А на фиг. 5; на фиг. 7 - сечение Б-Б на фиг. 5.

Штамп состоит из установленных на верхней плите 1 пуансона 2, стойки 3 при помош,и ступенчатых винтов 4 и прижима 5 с буфером 6. На нижней плите 7 размеш,ены обойма 8, на которой закреплены два упорных элемента, матрица 9 и противоотжим 10.

Один из упорных элементов выполнен в виде цилиндрического упора 11, а другой - в виде неподвижного упора 12 и встроенного в него подвижного упора 13 в виде рычага, подпружиненного пружиной 14 к обойме 8. Подвижный упор 13 установлен на оси 15 с возможностью качания от узла прижима, который выполнен в виде установленного на опорах 16 на поворотной оси 17 эллипсного двустороннего кулачка 18 с зубчатой ступицей и с фиксатором - шариком 19 и пружиной 20, установленных на державке 21. На оси 17 установлен храповой механизм в виде храповика 22, имеющего возможность перемещения вдоль этой оси.

Храповик 22 подпружинен пружиной 23 сжатия к зубьям ступицы кулачка 18 и к кольцу 24, соединенному с помощью уха 25 и пружины 26 растяжения с обоймой 8. При этом на кольце 24 установлен рычаг 27 с пружиной 28 и цилиндрическим ползуном 29, на конце рычага 27 закреплена гайка 30.

Для направления пуансона служат колонки 31 и втулки 32.

Штамп работает следующим образом.

Листовая заготовка 33 подается на зеркало матрицы 9, базируется по одному из упоров, неподвижному 12 или подвижному 13 и цилиндрическому П.

При ходе подвижной части штампа вниз стойка 3 достигает поверхности цилиндрического ползуна 29. Под воздействием стойки 3 цилиндрический ползун 29 совершает

прямолинейное движение вниз, скользит по рычагу 27, сжимает пружину 28 сжатия. В это время рычаг 27 совершает движение вокруг оси 17, поворачивает кольцо 24, посаженное на ось 17, на угол 90°, растягивается пружина 26 растяжения.

Кольцо 24 в свою очередь поворачивает ось 17 и храповик 22. Так как эллипсный двусторонний кулачок 18 зафиксирован в одном из исходных положений (фиг. 3 и 4)

0 шариком 19., подпружиненным пружиной 20 сжатия, то храповик 22, имеющий четыре зуба, при повороте скользит по плоскости четырех зубьев ступицы эллипсного двустороннего кулачка 18, отходит к кольцу 24, сжимая пружину 23 сжатия. Храповик 22, совершив поворот на угол 90°, своими зубьями заканчивает скольжение по зубьям ступицы кулачка 18 и под действием силы пружины 23 входит в зацепление со следующим зубом кулачка 18. В это время от прижатой

0 прижимом 5 к матрице 10 листовой заготовки 33 будет закончена отрезка одного из углов (фасок).

При ходе подвижной части щтампа вверх цилиндрический ползун 29 освобождается

от воздействия на него стойки 3. Тогда под воздействием силы растянутой пружины 26 кольцо 24 поворачивается на угол 90° в обратном направлении. Вместе с кольцом 24 начинают разворот ось 17 и храповик 22, эллипсный кулачок 18 выходит из зафиксированного шариком 19 под воздействием пружины 20 положения и тоже совершает поворот на угол 90°.

В процессе поворота кулачок 18 вступает в контакт с подвижным упором 13, сжимается пружина 14, рабочая часть качающегося упора 13 поднимается вверх на высоту, достаточную для того, чтобы листовая заготовка 33 с обрезанным одним углом в повернутом положении свободно проходила под подвижным упором 13 и могла базироваться о неподвижный упор 12 для обрезки второго угла с другим размером фаски. Таким образом, базирование листовой заготовки по подвижному и неподвижному упорам повторяется через ход ползуна пресса, т. е. настройка на фаску другого размера производится автоматически поворотом эллипсного кулачка, воздействующего периодически на подвижный упор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения изделий из листового винипласта | 1960 |

|

SU139075A1 |

| Штамп для глубокой вытяжки | 1981 |

|

SU995990A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ДЕТАЛЕЙ ТИПА ШТЫРЕЙ | 1971 |

|

SU414034A1 |

| Штамп для вытяжки деталей иОбРЕзКи пРипуСКА | 1976 |

|

SU816626A1 |

| Штамп | 1991 |

|

SU1811940A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| ГОРИЗОНТАЛЬНАЯ КОВОЧНАЯ МАШИНА | 1937 |

|

SU54900A1 |

| Штамп для изготовления деталей из листового материала | 1985 |

|

SU1407618A1 |

1. ШТАМП ДЛЯ ОБРЕЗКИ, содержащий установленные на верхней плите пуансон и прижим, а на нижней плите раз5 - l«i , :;;;д мещены обойма с матрицей и двумя упорными элементами, отличающийся тем, что, с целью повышения производительности путем сокращения времени на переналадку, один из упорных элементов жестко закреплен на обойме, а другой выполнен в виде неподвижного упора и встроенного в него с возможностью качания от узла прижима и подпружиненного к обойме упора в виде рычага. 2. Штамп по п. 1, отличающийся тем, что узел прижима выполнен в виде установленных на поворотной оси эллипсного кулачка с зубчатой ступицей и рычажнохрапового механизма, храповик которого подпружинен к зубьям ступицы. (Л о: ел сд : со

Фиг.З I :::с

Фиг. 4 :

| Мещерин В | |||

| Т | |||

| Листовая штамповка | |||

| Атлас схем | |||

| М., «Машиностроение, 1975, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Врезной замок с секретным устройством для застопоривания в крайних положениях сдвоенных ригелей | 1923 |

|

SU497A1 |

| То же, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Мерная кружка для жидких тел | 1914 |

|

SU502A1 |

Авторы

Даты

1985-07-07—Публикация

1984-01-04—Подача