I

Известна роторная машина для обработки изделий давлением, содержащая установленный на центральный вал, на котором жестко закреплен барабан с нриводным органом инструментов, оснащенным унорным диском, связанным со штоком гидроцилнндра.

Однако в такой мащине рабочие усилия воспринимаются только станиной и при увеличении усилий увеличиваются габариты машины.

Для .разгрузки станины от рабочих усилий в предлагаемой машине упорный диск установлен внутри барабана и соосно с ним, а гидроцилиндр жестко закреплен на одном из торцов барабана.

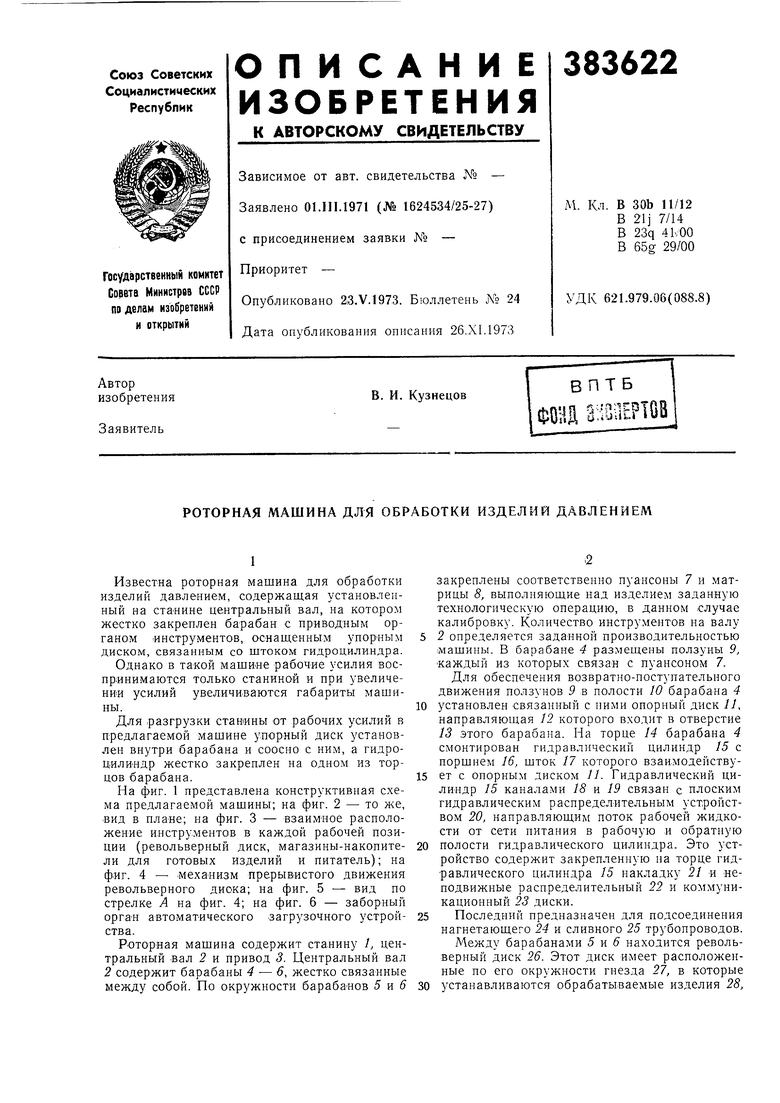

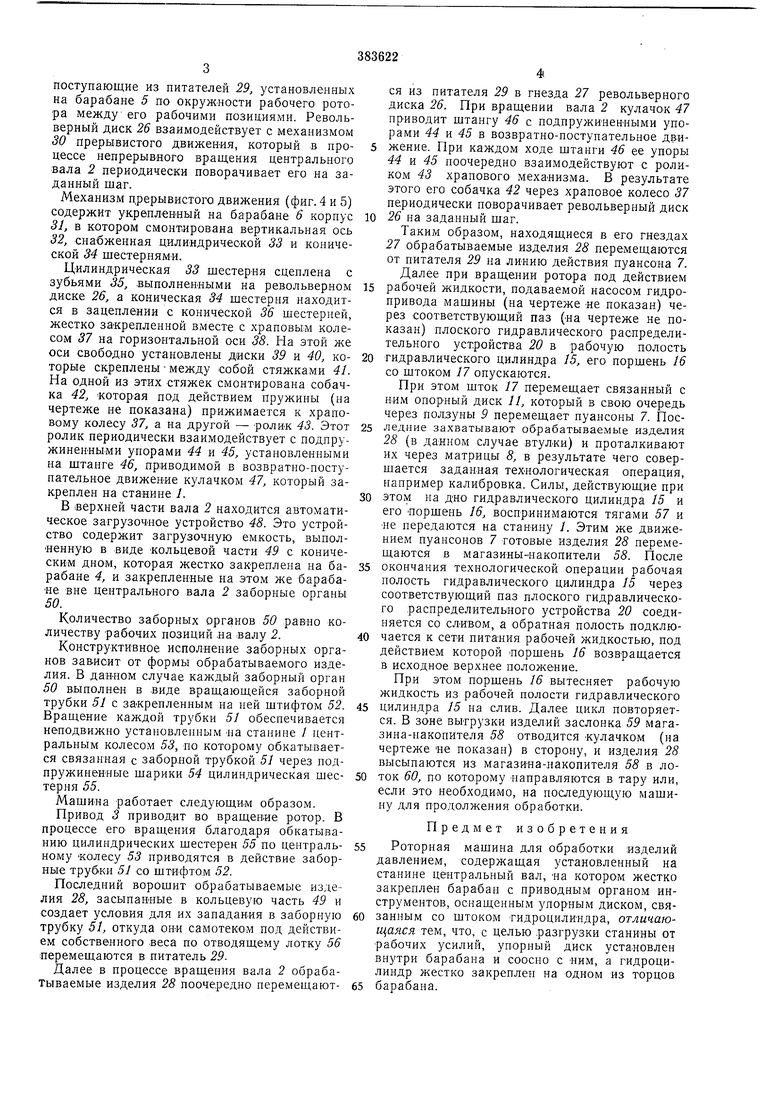

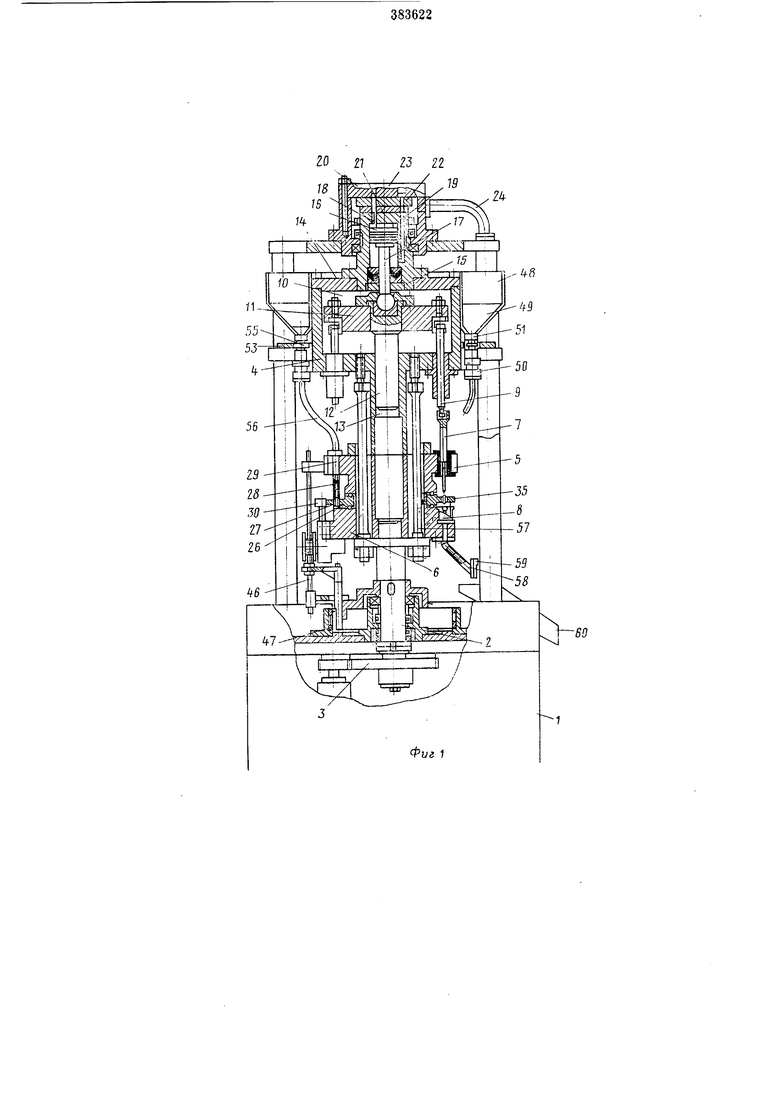

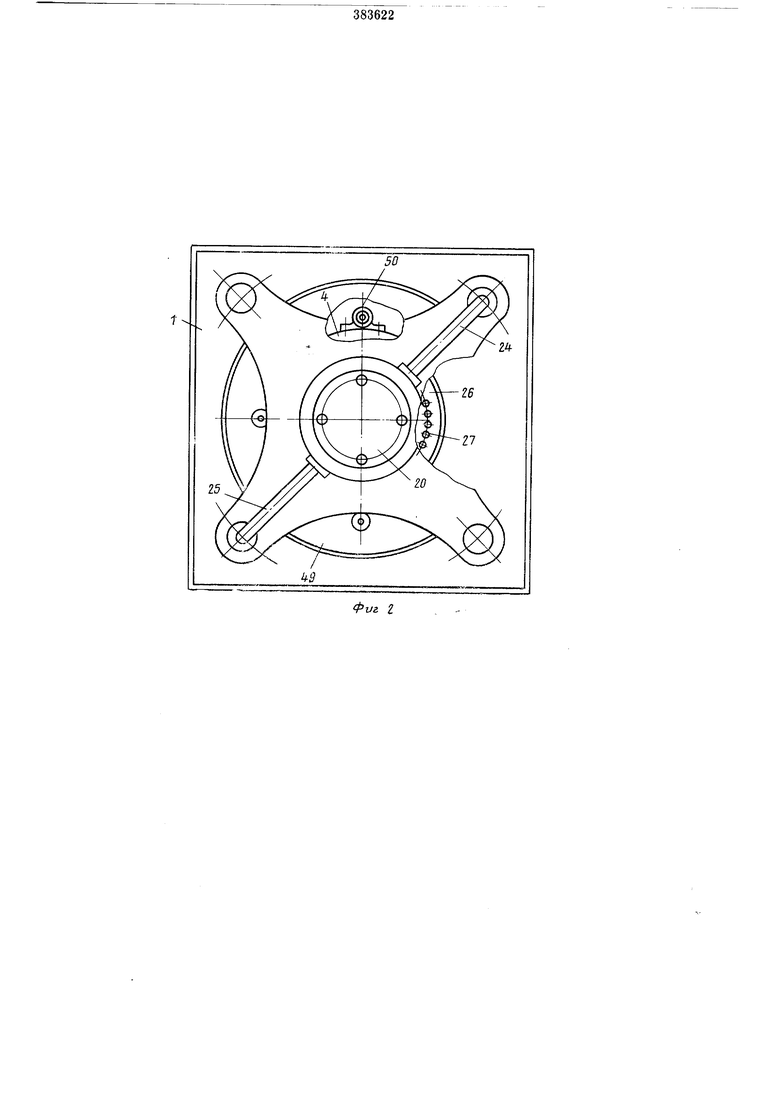

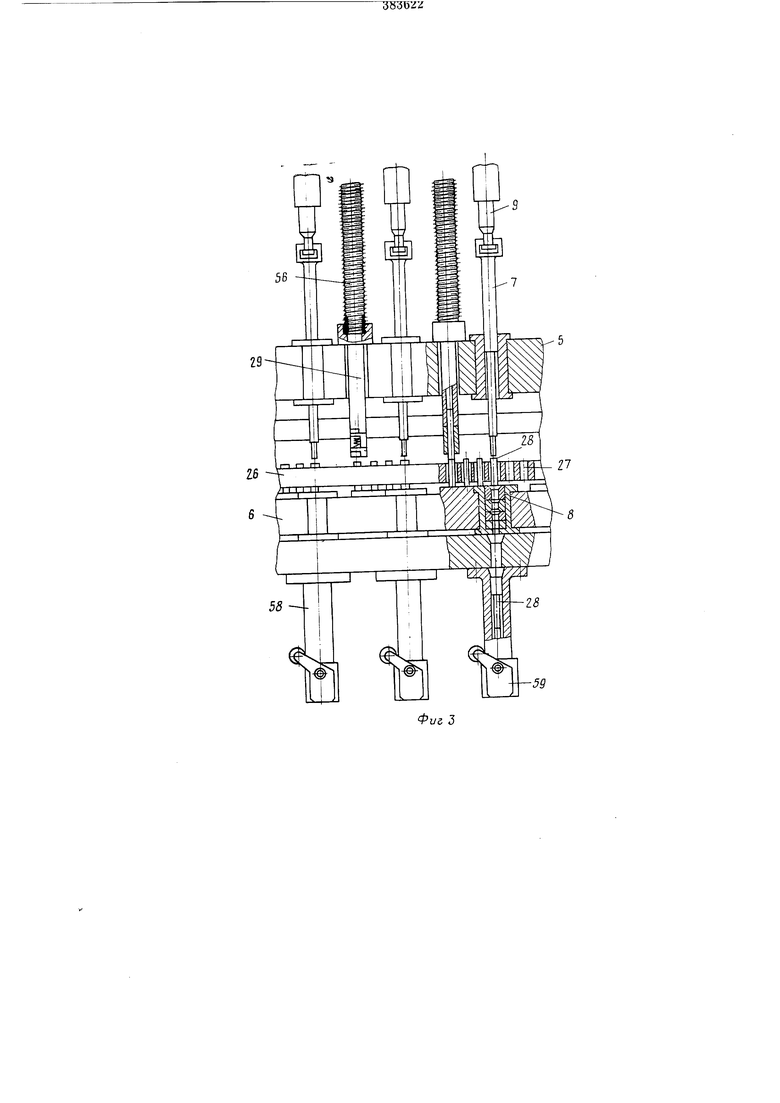

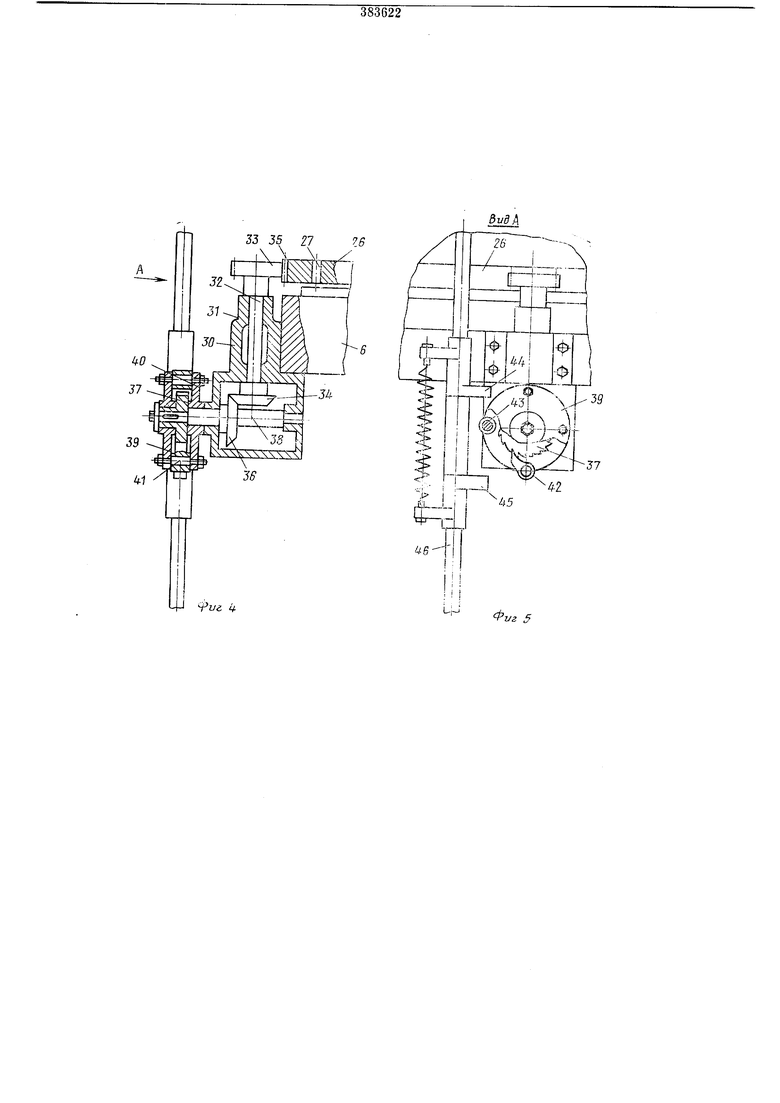

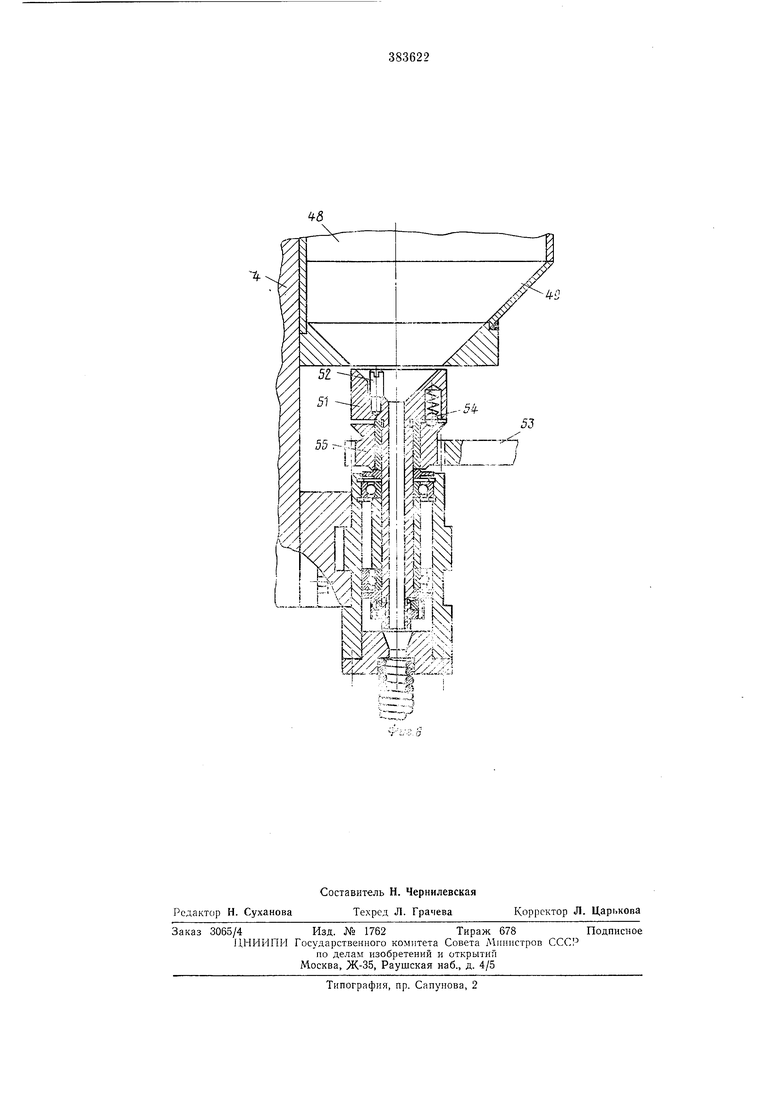

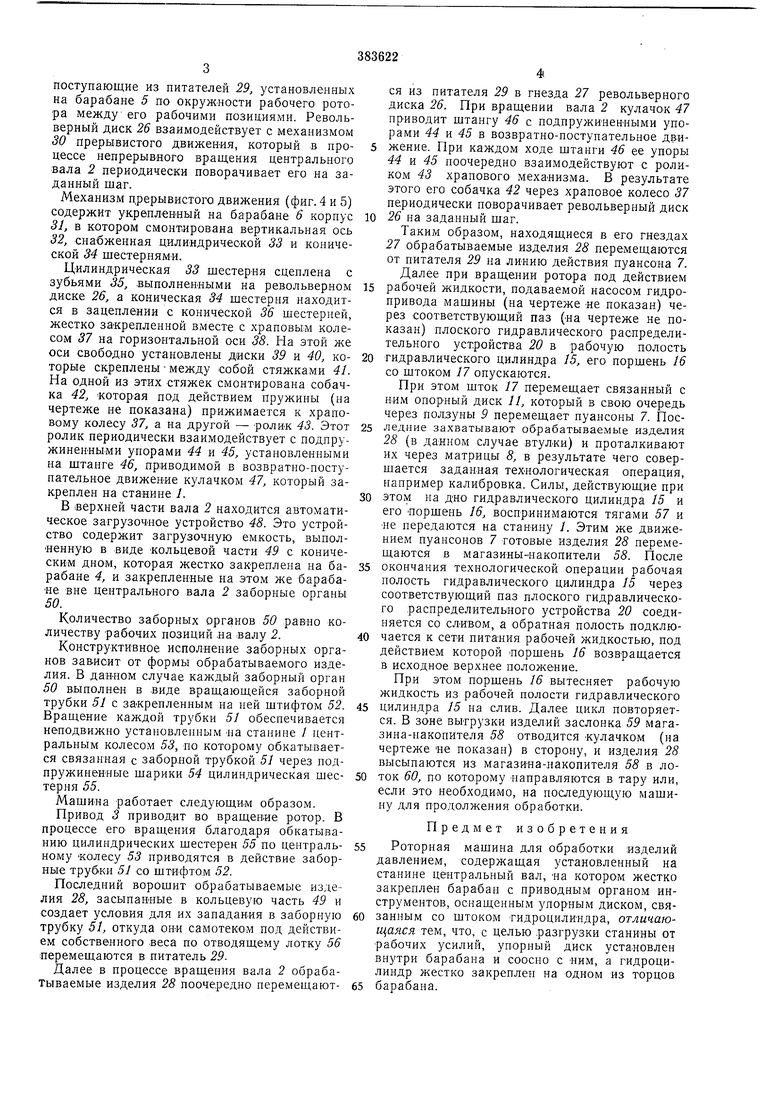

На фиг. 1 представлена конструктивная схема предлагаемой машины; на фиг. 2 - то же, вид в плане; па фиг. 3 - взаим-ное расположение инструментов в каждой рабочей позиции (револьверный диск, магазины-накопители для готовых изделий и питатель); на ф.иг. 4 - механизм прерывистого движения револьверного диска; на фиг. 5 - вид по стрелке А на фиг. 4; на фиг. 6 - заборный орган автоматического загрузочного устройства.

РоторНая машипа содержит станину 1, центральный -вал 2 и привод 3. Центральный вал 2 содержит барабаны 4 - 6, жестко связанные между собой. По окружности барабанов 5 и 5

закреплены соответственно пуансоны 7 и матрицы 8, выполняющие над изделием заданную технологическую операцию, в данном случае калибровку. Количество инструментов па валу

2 определяется заданной производительностью машины. В барабане 4 размещены ползуны 9, каждый из которых связан с пуансоном 7.

Для обеспечения возвратно-поступательного движения ползунов 9 в полости W барабана 4

установлен связанный с ними опорный диск //, направляющая 12 которого входит в отверстие 13 этого барабана. На торце 14 барабана 4 смонтирован гидравлический цилиндр 15 с поршнем 16, шток 17 которого взаимодействует с опорным диском 11. Гидравлический цилиндр 15 каналами 18 и 19 связан с плоским гидравлическим распределительным устройством 20, направляющим поток рабочей жидкости от сети питания в рабочую и обратную

полости гидравлического цилиндра. Это устройство содержит закрепленную на торце гидравлического цилиндра 15 накладку 21 и «еподвижпые распределительный 22 и коммуникационный 23 диски.

Последний предназначен для подсоединения нагнетающего 24 и сливного 25 трубопроводов. Между барабанами 5 и 5 находится револьверный диск 26. Этот диск имеет расположенные по его окружности гнезда 27, в которые

устанавливаются обрабатываемые изделия 28,

поступающие из питателей 29, установленных на барабане 5 по окруж-ности рабочего ротора между его рабочими позициями. Револьверный диск 26 взаимодействует с механизмом 30 прерывистого движен-ия, который в процессе непрерывного вращения центрального вала 2 периодически поворачивает его на заданный шаг.

Механизм прерывистого движения (фиг. 4 и 5) содержит укрепленный на барабане 6 корпус

31,в котором смонтирована вертикальная ось

32,снабженная цилиндрической 33 и конической 34 шестернями.

Цилиндрическая 33 шестер-ня сцеплена с зубьями 35, выполненными на револьверном диске 26, а коническая 34 шестерня находится в зацеплении с конической 36 шестерней, жестко закрепленной вместе с храповым колесом 37 на горизонтальной оси 38. На этой же оси свободно установлены диски 39 и 40, которые скреплены между собой стяжками 41. На одной из этих стяжек смонтирована собачка 42, которая под действием пружины (на чертеже не показана) прижимается к храповому колесу 37, а на другой - роли-к 43. Этот ролик периодически взаимодействует с подпружиненными упорами 44 и 45, установленными на штанге 46, приводимой в возвратно-поступательное движение кулачком 47, который закреплен на станине 1.

В верхней части вала 2 находится автоматическое загрузочное устройство 48. Это устройство содержит загрузочную емкость, выполненную в виде Кольцевой части 49 с коническим дном, которая жестко закреплена на барабане 4, и закрепленные на этом же барабане вне центрального вала 2 заборные органы 50.

Количество заборных органов 50 равно количеству рабочих позиций на валу 2.

Конструктивное исполнение заборных органов зависит от формы обрабатываемого изделия. В данном случае каждый заборный орган 50 выполнен в виде вращающейся заборной трубки 51 с закрепленным на ней штифтом 52. Вращение каждой трубки 5/ обеспечивается неподвижно установленным «а станине / центральным колесом 53, по которому обкатывается связанная с заборной трубкой 51 через подпружиненные шарики 54 цилиндрическая шестерня 55.

Машина работает следующим образом.

Привод 3 приводит во вращение ротор. В процессе его вращения благодаря обкатыванию цилиндрических шестерен 55 по центральному колесу 53 приводятся в действие заборные трубки 5J со штифтом 52.

Последний ворошит обрабатываемые изделия 28, засыпанные в кольцевую часть 49 и создает условия для их западания в заборную трубку 5, откуда они самотеком под действием собственного веса по отводящему лотку 56 перемещаются в питатель 29.

Далее в процессе вращения вала 2 обрабатываемые изделия 28 поочередно перемещаются из питателя 29 в гнезда 27 револьверного диска 26. При вращении вала 2 кулачок 47 приводит штангу 46 с подпружиненными упорами 44 и 45 в возвратно-поступательное двнжение. При каждом ходе штанги 46 ее упоры 44 и 45 поочередно взаимодействуют с роликом 43 храпового механизма. В результате этого его собачка 42 через храповое колесо 37 периодически поворачивает револьверный диск 26 на заданный шаг.

Таким образом, находящиеся в его гнездах

27обрабатываемые изделия 28 перемещаются от питателя 29 на линию действия пуансона 7.

Далее при вращении ротора под действием рабочей жидкости, подаваемой насосом гидропривода машины (на чертеже не показан) через соответствующий паз (на чертеже не показан) плоского гидравлического распределительного устройства 20 в рабочую полость гидравлического цилиндра 15, его поршень 16 со штоком 17 опускаются.

При этом шток 17 перемещает связанный с

ним опорный диск 11, который в свою очередь

через ползуны 9 перемещает пуансоны 7. Последние захватывают обрабатываемые изделия

28(в данном случае втуЛКи) и проталкивают их через матрицы 8, в результате чего совершается заданная технологическая операция, например калибровка. Силы, действующие при

этом на дно гидравлического цилиндра 15 и его норшень 16, воспринимаются тягами 57 и не передаются на станину /. Этим же движением пуансонов 7 готовые изделия 28 перемещаются в магазины-накопители 58. После

окончания технологической операции рабочая полость гидравлического цилиндра 15 через соответствующий паз плоского гидравлического распределительного устройства 20 соединяется со сЛИвом, а обратная полость подключается к сети питания рабочей жидкостью, под действием которой норшень 16 возвращается в исходное верхнее положение.

При этом поршень 16 вытесняет рабочую жидкость из рабочей полости гидравлического

цилиндра 15 на слив. Далее цикл повторяется. В зоне выгрузки изделий заслонка 59 магазина-накопителя 58 отводится Кулачком (на чертеже не показан) в сторону, и изделия 28 высыпаются из магазина-накопителя 58 в лоток 60, по которому направляются в тару или, если это необходимо, на последующую машину для продолжения обработки.

Предмет изобретения

Роторная машина для обработки изделий давлением, содержащая установленный на станине центральный вал, на котором жестко закреплен барабан с приводным органом инструментов, оснащенным упорным диском, связанным со штоком гидроцилиндра, отличающаяся тем, что, с целью разгрузки станины от рабочих усилий, упорный диск установлен внутри барабана и соосно с ним, а гидроцилиндр жестко закреплен на одном из торцов

барабана.

21 23 22 //

15

24

46

29

33 35 2776

-H 4

8vd

ТП,7/«Т 435

/X .ГЧ I

, i I / r

A, i i ft,l

U6UrФиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1972 |

|

SU350715A1 |

| Роторная машина | 1978 |

|

SU781086A1 |

| РОТОРНАЯ МАШИНА | 1970 |

|

SU265677A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| РОТОРНАЯ МАШИНА | 1969 |

|

SU247217A1 |

| РОТОРНАЯ МАШИНА | 1969 |

|

SU237564A1 |

| ГО ПОТОЧНАЯ РОТОРНАЯ МАШИТга—^~^ | 1971 |

|

SU314588A1 |

| МНОГОПОТОЧНАЯ РОТОРЛАЯ МАШИНА | 1971 |

|

SU310713A1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Роторная машина | 1981 |

|

SU1038040A1 |

Авторы

Даты

1973-01-01—Публикация