1

Изобретение относится к способам плазменно-дуговой поверхностной резки и может быть использовано для выплавки дефектов в сварных швах, залегающих на большой глубине, при ограниченной длине реза, а также для разделки дефектов в литье.

Известен способ многопроходной нлазменно-дуговой поверхностной резки, при котором плазменную дугу ориентируют под углом 30° к поверхности обрабатываемого изделия.

Ианболее суш,ественным недостатком известного способа является то, что с увеличением глубины выплавки резко снижается производительность обработки участков ограниченной длины.

По предлагаемому способу для повышения производительности процесса при обработке участков ограниченной длины при каждом последующем проходе дугу устанавливают в положение, симметричное положению предыдущего прохода относительно оси, перпендикулярной обрабатываемой поверхности изделия, с наклоном струи в обратную сторону, причем при втором проходе дугу смещают от края первой канавки на расстояние, равиое JZ ее ширины, и угол наклона дуги увеличивают при каждом нечетном проходе на 5- 10.

Предлагаемый способ позволяет получать канавкн с отношением h/b ,, что обеспечивает повышение производительности резательных работ, где /г - глубина выплавляемой канавки, а b - ширина канавки.

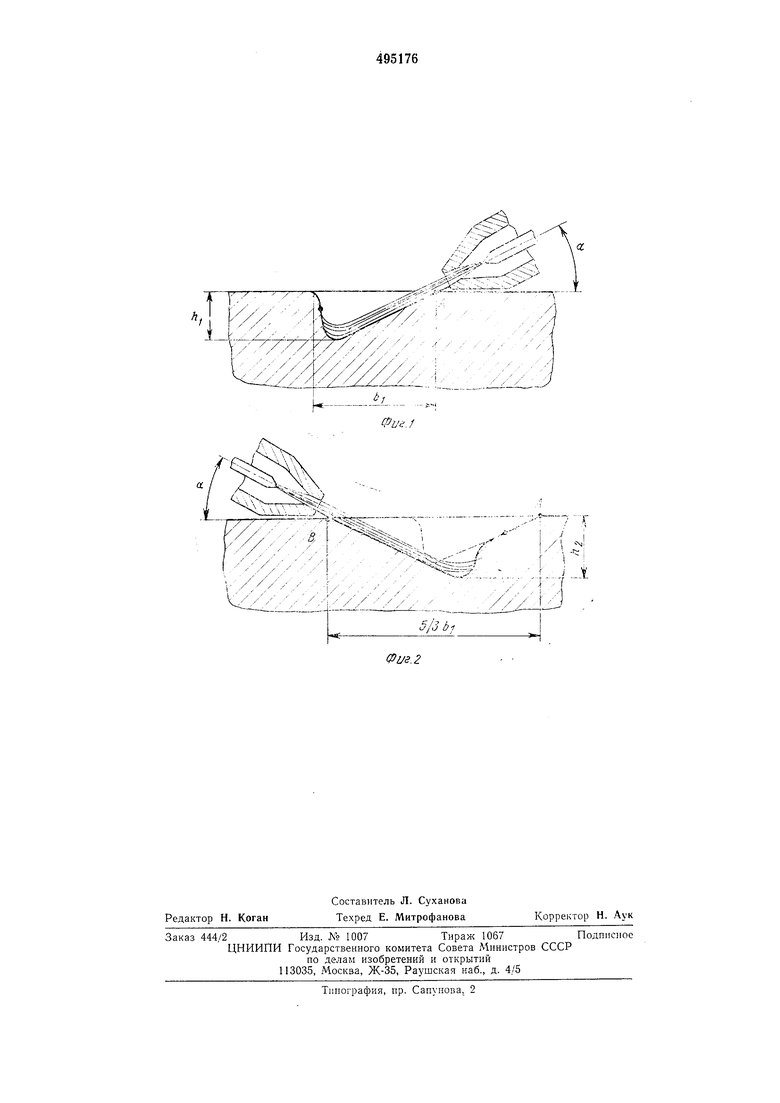

Па фпг. 1 ноказано выполнение первого прохода: на фиг. 2 - второго.

Предлагаемый способ осуществляют следующим образом.

При первом проходе плазматрон устанавливают в положение так, чтобы плазменная дуга была направлена по отношению к поверхности обрабатываемого изделия под углом а 20-30°. При этом за определеиное время горения дуги в металле образуется канавка, которая ограничивается лобовой и боковой кромками. Предельная глубина канавки ограничена условиями образования вертикальной лобовой реза.

При налпчпн такой кромки реза у.худшаются условия удаления металла из полости реза, и плазменная дуга не может быть углублена в обрабатываемое изделие. Полученная канавка имеет ширину, равную Ь и глубину hi. В процессе резки положение плазматрона сохраняется неизменным, затем плазматрон разворачивают симметрично относительно оси, перпендикулярной к поверхности изделия, не изменяя величины угла наклона, и перемещают в положение на расстояние, равное от края канавки (точка А). При этом плазматрон устанавливают таким образом. чтобы дуга была направлена в точку В, отстоящую от точки А на з длины полученной канавки (Vs&i). Глубина канавки имеет величину /12, которая на 15-20% превышает глубину hi. При смещении плазматрона на расстояние, равное , обеспечивают наиболее онтимальный профиль канавки с образованием пологой боковой кромки, по которой выплавленный металл при третьем проходе будет 10 легко удаляться из полости реза, в результате чего дальнейший процесс идет в наилучших условиях. Так, при выборе расстояния свыше при втором проходе образуется перемычка из нерасплавленного металла, а 15 металл, выплавленный при втором проходе, заполняет канавку, полученную при первом, в результате чего полость реза состоит из двух раздельных канавок, что снижает производительность последующих проходов из-за20 необходимости удаления перемычек нерасплавленного металла между канавками. При расстоянии менее боковая кромка не получается пологой, так как происходит перекрытие боковой кромки с лобовой, что25 ухудшает условия удаления расплавленного металла при третьем проходе. После выполнения второй канавки плазматрон вновь разворачивают и устанавливают так, чтобы ось плазменной дуги была на-30 правлена на край канавки. При этом угол наклона плазменной дуги по отношению к поверхности обрабатываемого изделия увеличи5вают на 5-10° по сравнению с углом при первом и втором проходе , а углубление плазменной дуги производят с края канавки, полученной при первом проходе. В результате получают канавку, глубина которой возрастает до величины hz (l,5+2)fti. Каждая четная канавка при данной схеме процесса обеспечивает получение наклонной плоскости, облегчающей удаление расплавленного металла из полости реза при нечетных канавках (первой, третьей и т. д.), благодаря которым обеспечивается существенное увеличение глубины за кратное число проходов. Формула изобретения Способ многопроходной плазменно-дуговой поверхностной резки, при котором плазмепную дугу ориентируют под углом 30° к поверхности обрабатываемого изделия, отличающийся тем, что, с целью повышения производительности процесса при обработке участков ограниченной длины, при каждом последующем проходе дугу устанавливают в положение, симметричное положению предыдущего прохода от 1осительно оси, перпендикулярной обрабатываемой поверхности изделия, с наклоном струи в обратную сторону, причем при втором проходе дугу смещают от края первой канавки на расстояние, равное Va ее ширины, и угол наклона дуги при каждом нечетном проходе увеличивают на 5-10°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой поверхностной резки | 1976 |

|

SU654370A1 |

| Способ многопроходной поверхностной плазменно-дуговой резки | 1973 |

|

SU449788A1 |

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Способ многопроходной плазменнодуговой резки | 1977 |

|

SU733929A1 |

| Способ плазменно-дуговой поверхности резки | 1976 |

|

SU572353A1 |

| Способ плазменно-дуговой поверхностной резки | 1975 |

|

SU554977A1 |

| Флюс для поверхностной плазменно дуговой резки | 1976 |

|

SU602336A1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU743817A1 |

Авторы

Даты

1975-12-15—Публикация

1974-02-18—Подача