Изобретение относится к области резки, в частности к флюсам для поверхностной плазменно-дуговой резки, наносимым на поверхность металлов и применяемым преимущественно при поверхностной плазменно-дуговой резке активных металлов, например алюминия и его сплавов. Известен 1 керамический флюс, применяемый в виде пасты для сварки, содержащий, вес. %: Хлористый калий47-48 Криолит28-30 Хлористый натрий20-19 Связующее: карбоксилметилцеллюлоза12- 13к весу сухой шихты. Недостатком такого покрытия является низкая жаростойкость. Наиболее близким по основным составляющим к предлагаемому изобретению является флюс 2, содержащий, вес. %: Хлористый натрий 17-25 Хлористый барий 18-28 Фтористый натрий 12-16 Хлористый калий 31-53. Недостатком этого флюса является то, что при нанесении его на поверхность он сдувается струей плазменной дуги, не успев вступить в химическую реакцию с металлом, выплавленным из полости реза. В результате качества поверхностной резки не улучшается. Для повыщения производительности и качества кромок реза при поверхностной плазменно-дуговой резке в предлагаемый флюс дополнительно вводят полиметилсилоксановую смолу, поливинилбутираль, криолит растворитель и циркон,- при следующем соотнощении компонентов, вес. %: Смесь хлористых и фтористых солей щелочных металлов Полиметилсилоксановая 2,5-6,5 смола Поливинилбутираль 0,8-1,0 Циркон Криолит Растворитель Остальное. Флюс указанного состава при поверхностной плазменно-дуговой резке расплавляется и взаимодействует с выплавленным из полости реза металлом. Длительность этого взаимодействия невелика, но так как процесс происходит при высоких температурах, взаимодействие выплавленного металла с флюсом проис.ходит весьма энергично, в результате этого повышается

температура расплава и обеспечивается удалеliiie выплавленного металла из зоны реза.

Так как выплавленный металл из полости реза растекается по данному флюсу в виде тонкого слоя, то при этом обеспечивают хорошее взаимодействие флюса с расплавом. Флюс способствует удалению пленки окислов с поверхности обрабатываемого металла. В процессе нагрева плазменной дугой обрабатываемого металла из-за различных коэффициентов теплового расширения металла и его окисной пленки в последней образуются мельчайшие трещины. В эти трещины затекает расплавленный флюс, содержащий хлориды и фториды солей щелочных и щелочноземельных металлов, образуя хлорид или фторид обрабатываемого металла, которые возгоняются при низкой температуре нагрева, а при повышенной температуре процесса обладают высокой упругостью пара. Образующиеся в месте контакта с жидким металлом пары хлористого соединения металла открывают частицы пленки от его поверхности, которые уносит поток движущейся плазмы, таким образом происходит удаление высокотемпературной окисной пленки и увеличение проплавляющ.ей способности дуги.

Поливинилбутираль и полиметилсилоксановую смолу добавляют в флюс в качестве связук; ей массы. Для повышения жаростойкости флюса в него добавляют циркон. При растекании выплавленного металла по покрытию последнее не выгорает и предохраняет обрабатываемое изделие от приваривания к нему выплав ленного металла, который легко удаляется после застывания.

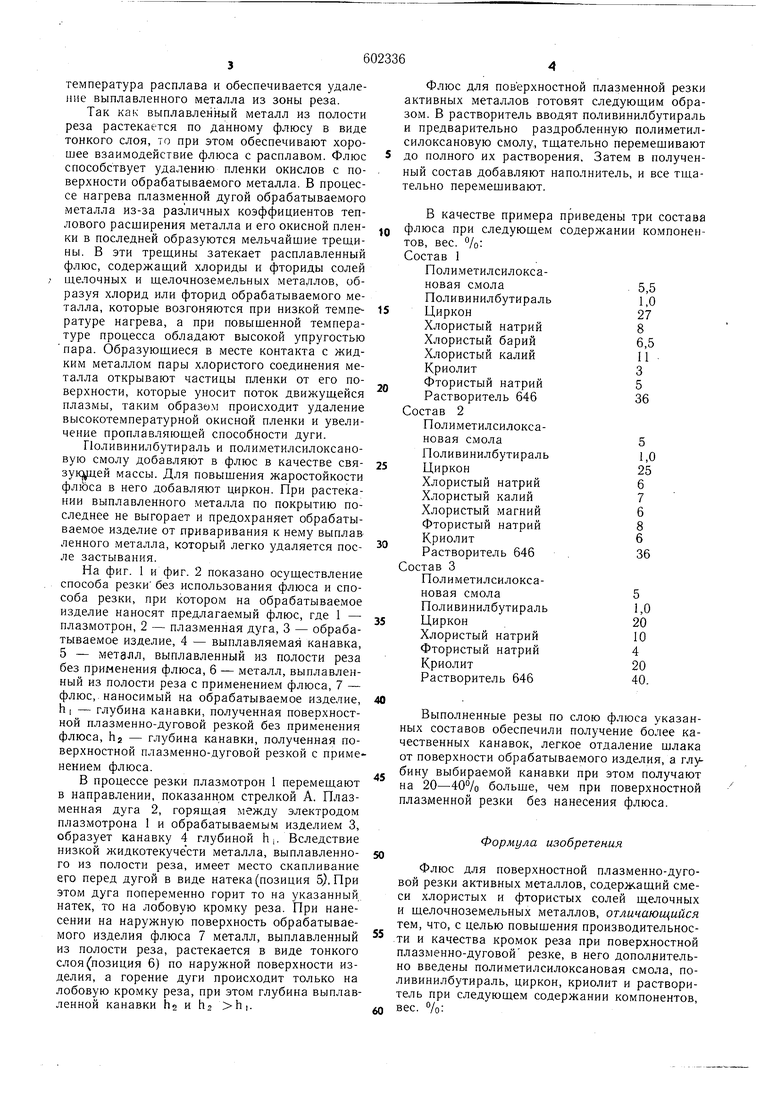

На фиг. 1 и фиг. 2 показано осуществление способа резки без использования флюса и способа резки, при котором на обрабатываемое изделие наносят предлагаемый флюс, где 1 - плазмотрон, 2 - плазменная дуга, 3 - обрабатываемое изделие, 4 - выплавляемая канавка, 5 - металл, выплавленный из полости реза без применения флюса, 6 - металл, выплавленный из полости реза с применением флюса, 7 - флюс, наносимый на обрабатываемое изделие, hI - глубина канавки, полученная поверхностной плазменно-дуговой резкой без применения флюса, ha - глубина канавки, полученная поверхностной плазменно-дуговой резкой с применением флюса.

В процессе резки плазмотрон 1 перемещают в направлении, показанном стрелкой А. Плазменная дуга 2, горящая между электродом плазмотрона 1 и обрабатываемым изделием 3, образует канавку 4 глубиной hj. Вследствие низкой жидкотекучести металла, выплавленного из полости реза, имеет место скапливание его перед дугой в виде натека (позиция 5). При этом дуга попеременно горит то на указанный, натек, то на лобовую кромку реза. При нанесении на наружную поверхность обрабатываемого изделия флюса 7 металл, выплавленный из полости реза, растекается в виде тонкого слоя (позиция 6} по наружной поверхности изделия, а горение дуги происходит только на лобовую кромку реза, при этом глубина выплавленной канавки h и hj h|.

Флюс для поверхностной активных металлов готовят зом. В растворитель вводят п и предварительно раздроблсилоксановую смолу, тщател до полного их растворения. ный состав добавляют наполтельно перемещивают.

В качестве примера прив флюса при следующем содетов, вес. %: Состав 1

Полиметилсилоксановая смола

Поливинилбутираль

Циркон

Хлористый натрий

Хлористый барий

Хлористый калий

Криолит

Фтористый натрий

Растворитель 646

Состав 2

Полиметилсилоксановая смола

Поливинилбутираль

Циркон

Хлористый натрий

Хлористый калий

Хлористый магний

Фтористый натрий

Криолит

Растворитель 646 ,

Состав 3

Полиметилсилоксановая смола Поливинилбутираль Циркон Хлористый натрий

Фтористый натрий Криолит Растворитель 646

Выполненные резы по слою флюса указанных составов обеспечили получение более качественных канавок, легкое отдаление щлака от поверхности обрабатываемого изделия, а глубину выбираемой канавки при этом получают на 20-40% больше, чем при поверхностной плазменной резки без нанесения флюса.

Формула изобретения

Флюс для поверхностной плазменно-дуговой резки активных металлов, содержащий смеси хлористых и фтористых солей щелочных и щелочноземельных металлов, отличающийся тем, что, с целью повышения производительности и качества кромок реза при поверхностной плазменно-дуговой резке, в него дополнительно введены полиметилсилоксановая смола, поливинилбутираль, циркон, криолит и растворитель при следующем содержании компонентов, sec. %:

Смесь хлористых и фтористых солей щелочных и щелочноземельных металлов Полиметилсилоксановая смола Поливинилбутираль Циркон

Криолит1-25

РастворительОстальное.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 180074, кл. В 23 К 35/362, 1963.

2.Авторское свидетельство СССР № 67682, кл. В 23 К 35/362, 1946.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой поверхностной резки | 1976 |

|

SU654370A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Способ многопроходной плазменнодуговой резки | 1977 |

|

SU733929A1 |

| Способ плазменно-дуговой поверхности резки | 1976 |

|

SU572353A1 |

| Способ дуговой обработки | 1978 |

|

SU749602A1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

| Способ многопроходной плазменно-дуговой поверхностной резки | 1974 |

|

SU495176A1 |

| Способ плазменно-дуговой поверхностной резки | 1975 |

|

SU554977A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

Авторы

Даты

1978-04-15—Публикация

1976-04-01—Подача