1

Изобретение относится к устройствам для сварки электрозакленками тонкой электродной проволокой в среде защитных газов или под флюсом и предназначено д.ля использовании в многоэлектро/ ных автоматах при сварке электрозаклепками листовых и рамно-листовых конструкций.

Известно устройство для нодачи электродной проволоки, содержащее корпус с установленным на нем кленхевым захватом, привод возвратно-вращате.льного движения которого выпо.тнен в виде установленных на торце ходового винта д,вух кулачков, Олтин из KOTOjibix, внешний, выполнен с внутренней рабочей iioBepxiiociью, а другой, ннутренннй, -- с рабочей поверхностью. В зазоре между рабочими поверхностями кулачК(.)в, размещен смонтированный на одном плече двуплечего поворотного рычага ролик, а другое нлечо рь1чага вьню.лнепи в виде зубчатого сектора, зацепля онхегося с установленным на валу зубчатым ко.лесом.

Цель изобретения - расн1ирение технологических возможностей устройства за счет, регулирования режимов сварки в широком диапазоне.

Это достигается тем, что внутренний кулачок выполнен из двух частей различного профиля, а рычаг установлен с низмолчностыс; перемещения вдоль оси сгс, нпворот; иосредcтвo мехаиизма неремещепи:.:, iibinibiHeiHOio u внде связанной с приводом клинообразной внлки, взаи.модействуюдей внутреини.ми новерхностя.мн свонх зубьев с торцоВЫ.МИ Г10ВерХШ)СТЯМИ ПрОТОЧКН, ВЫГ1О,1НеН11ОЙ

на оси поворота рычага.

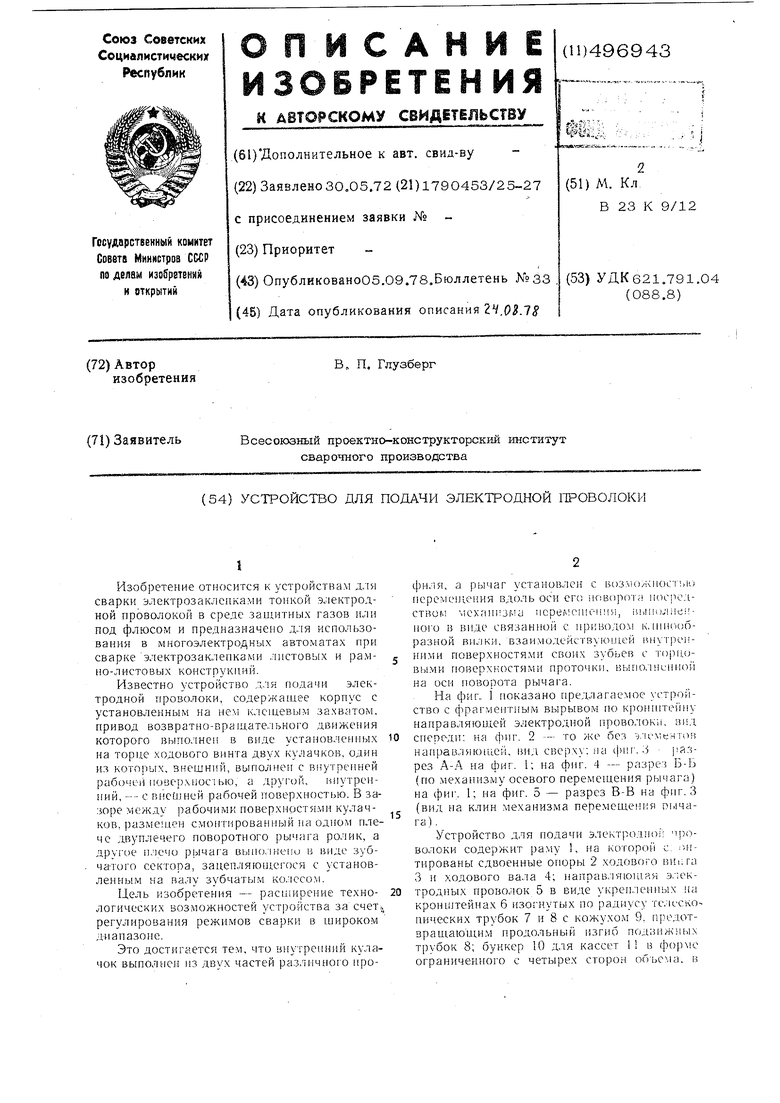

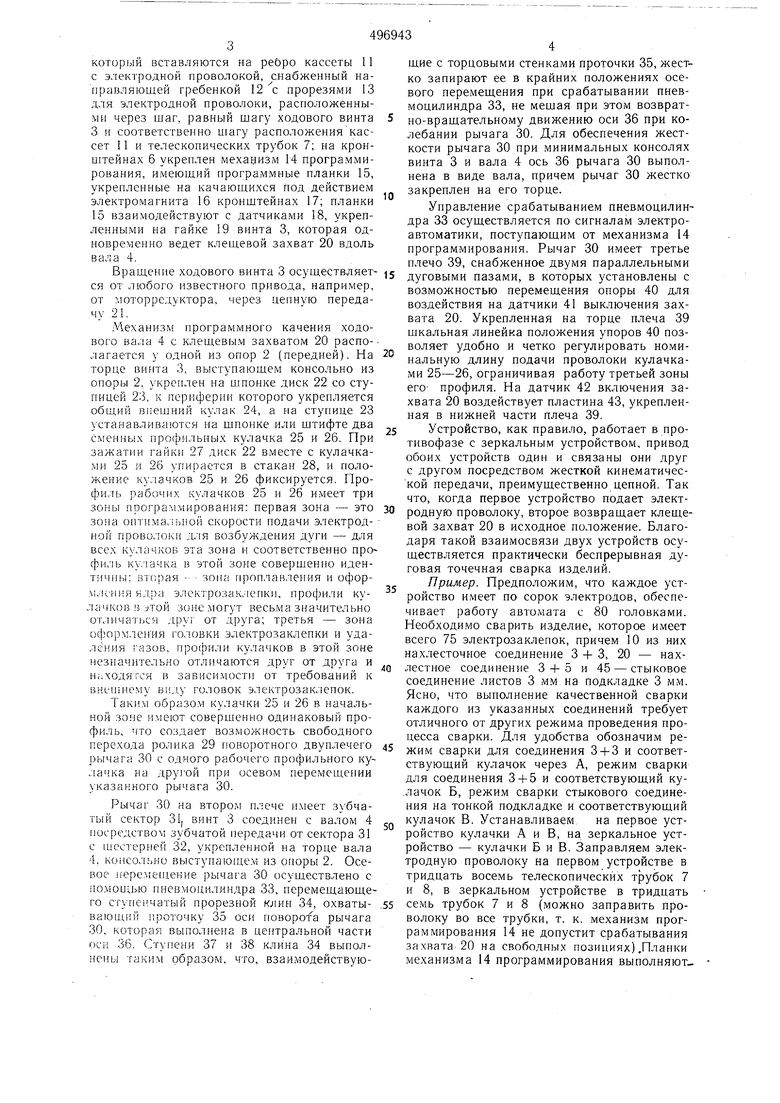

На фиг., i ноказано предлагаемое устройство с фрагментным вырывом по кронн1тейну направляуон 1.ей электродной прово., вид,

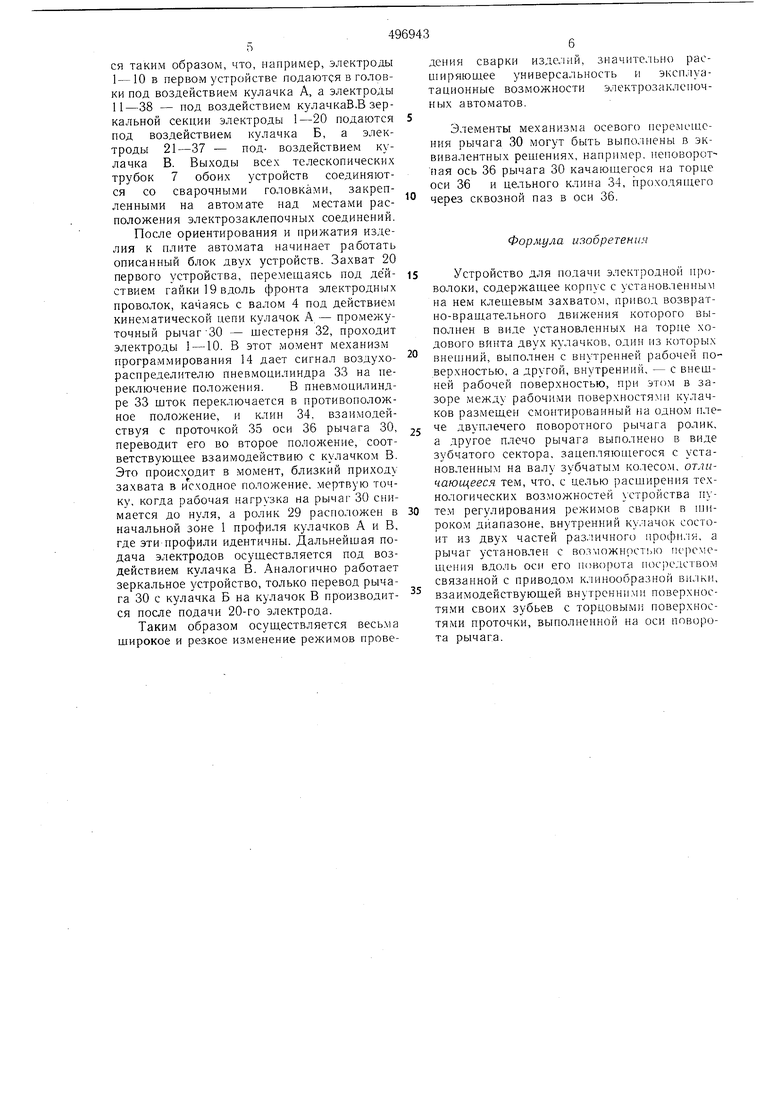

спереди: на фиг. 2 - то же без э,н,л ен-гон наг1рав.;1як)цей, 1И1д сверху; на (|)иг . о - разрез А-А на фиг. 1; на фиг. 4 -- разрез Б-Б (по .механизму осевого перемен ення рычага) на фиг. 1; на фиг. 5 - разрез В-В на фнг. 3 (вид на клин механизма перемещения рычага).

Устройство для подачи электродной чроволоки содержит раму 1, на которой с. нтированы сдвоенные опоры 2 ходового вин га 3 Н ходового вала 4; направ.;1Я1Ощая электродных проволок 5 в виде укрепленных на кронштейнах 6 изогнутых по радиусу телескопических трубок 7 и 8 с кожухом 9. предотвра1цаюн|нм нродольный изгиб подвижных трубок 8; бункер 10 д,тя кассет 1 в фо}П1е ограниченного с четырех сторон обьема, в KOTOpijift вставляются на реОро кассеты 11 с электродной проволокой, снабженный напрагзляющей гребенкой 12 с прорезями 13 для электродной проволоки, расположенными через шаг, равный шагу ходового винта 3 1 соответственно шагу расположения кассет 1 и телескопических трубок 7; на кронштейнах 6 укреплен механизм 14 программирования, имеющий программные планки 15, укрепленные на качающихся под действием электромагнита 16 кронштейнах 17; планки 15 взаимодействуют с датчиками 18, укрепленными на гайке 19 винта 3, которая одновременно ведет клешевой захват 20 вдоль вала 4. Вращение ходового винта 3 осуществляется от любого известного привода, например, от моторредуктора, через цепную передачу 21. Механизм программного качения ходового вала 4 с клещевым захватом 20 располагается у одной из опор 2 (передней). На торце виргта 3, выступающем консольно из опоры 2, укреплен на шпонке диск 22 со ступицей 23, к периферии которого укрепляется общий внешний кулак 24, а на ступице 23 устанавливаются на шпонке или штифте два Сл енных профильных кулачка 25 и 26. При зажатии гайки 27 диск 22 вместе с кулачка.ми 25 и 26 упирается в стакан 28, и положение кулачков 25 и 26 фиксируется. Профиль рабочих, кулачков 25 и 26 имеет три зоны программирования: первая зона - это зона оптимальной скорости подачи электродной npoBo:ioi ii д,1я возбуждения дуги - для всех кулачков эта зона и соответственно профиль ку.чачка в этой зоне совершенно идентичны; вторая - зона Г1роплавле1гия и оформлен (-я я д;)а электрозаклепкн, профили кулачков 5 утой зоне .могут весьма значительно отличаться друг от zipyra; третья - зона оформления головки электрозаклепки и удаления газов, профили кулачков в этой зоне незначительно отли.чаются друг от друга и находягся в зависимости от требований к ви;.у головок электрозаклепок. Таки.м образо.м кулачки 25 и 26 в начальной зоне имеют совершенно одинаковый профиль, что создает воз.можность свободного перехода ролика 29 поворотного двуплечего jjbi4ara 30 с одного рабочего профильного кулачка на другой при осевом перемещении указанного рычага 30. Рычаг 30 на втором плече и.меет зубчаТЫ И сектор 31, винт 3 соединен с валом 4 посредством зубчатой передачи от сектора 31 с шестерней 32, укрепленной на торце вала 4, консольно выстунающе.м из опоры 2. Осевое 11еремещение рычага 30 осуществлено с по.моииэЮ пневмоцилиндра 33, перемещающего ступенчатый прорезной клин 34, охватывающин проточку 35 оси поворота рычага 30, которая выполнена в центральной части Ступени 37 и клина 34 выполнены таким роразом, что, взаимодействующие с торцовыми стенками проточки 35, жестко запирают ее в крайних положениях осевого перемещения при срабатывании пневмоцилиндра 33, не мешая при этом возвратно-вращательному движению оси 36 при колебании рычага 30. Для обеспечения жесткости рычага 30 при минимальных консолях винта 3 и вала 4 ось 36 рычага 30 выполнена в виде вала, причем рычаг 30 жестко закреплен на его торце. Управление срабатыванием пневмоцилиндра 33 осуществляется по сигналам электроавтоматики, поступающим от механизма 14 программирования. Рычаг 30 имеет третье плечо 39, снабженное двумя параллельными дуговыми пазами, в которых установлены с возможностью перемещения опоры 40 для воздействия на датчики 41 выключения захвата 20. Укрепленная на торце плеча 39 шкальная линейка положения упоров 40 позволяет удобно и четко регулировать но.минальную длину подачи проволоки кулачками 25-26,ограничивая работу третьей зоны его- профиля. На датчик 42 включения захвата 20 воздействует пластина 43, укрепленная в нижней части плеча 39. Устройство, как правило, работает в противофазе с зеркальным устройством, привод обоих устройств один и связаны они друг с другом посредством жесткой кинематической передачи, преимущественно цепной. Так что, когда первое устройство подает электродную проволоку, второе возвращает клещевой захват 20 в исходное положение. Благодаря такой взаимосвязи двух устройств осуществляется практически беспрерывная дуговая точечная сварка изделий. Пример. Предположим, что каждое устройство имеет по сорок электродов, обеспечивает работу автомата с 80 головками. Необходимо сварить изделие, которое имеет всего 75 электрозаклепок, причем 10 из них нахлесточное соединение 3 + 3, 20 - нахлестное соединение 3 + 5 и 45 - стыковое соединение листов 3 мм на подкладке 3 мм. Ясно, что выполнение качественной сварки каждого из указанных соединений требует отличного от других режима проведения процесса сварки. Для удобства обозначим режим сварки для соединения 3 + 3 и соответствующий кулачок через А, режим сварки для соединения 3 + 5 и соответствующий кулачок Б, режим сварки стыкового соединения на тонкой подкладке и соответствующий кулачок В. Устанавливаем, на первое устройство кулачки А и В, на зеркальное устройство - кулачки Б и В. Заправляем электродную проволоку на первом устройстве в тридцать восемь телескопических трубок 7 и 8, в зеркальном устройстве в тридцать семь трубок 7 и 8 (можно заправить проволоку во все трубки, т. к. механизм программирования 14 не допустит срабатывания захвата 20 на свободных позициях) .Планки механизма 14 программирования выполняются таким образом, что, например, электроды 1-10 в первом устройстве подаются в головки под воздействием кулачка А, а электроды 11-38 - под воздействием кулачкаВ.В зеркальной секции электроды 1-20 подаются под воздействием кулачка Б, а электроды 21-37 - под- воздействием кулачка В. Выходы всех телескопических трубок 7 обоих устройств соединяются со сварочными головками, закрепленными на автомате над местами расположения электрозаклепочных соединений. После ориентирования и прижатия изделия к плите автомата начинает работать описанный блок двух устройств. Захват 20 первого устройства, перемещаясь под действием гайки 19 вдоль фронта электродных проволок, качаясь с валом 4 под действием кинематической цепи кулачок А - промежуточный рычаг30 - шестерня 32, проходит электроды 1 -10. В этот момент механизм программирования 14 дает сигнал воздухораспределителю пневмоцилиндра 33 на переключение положения. В пневмоцилиндре 33 шток переключается в противоположное положение, и клин 34, взаимодействуя с проточкой 35 оси 36 рычага 30, переводит его во второе положение, соответствующее взаимодействию с кулачком В. Это происходит в .момент, близкий приходу захвата в несходное положение, мертвую точку, когда рабочая нагрузка на рычаг 30 снимается до нуля, а ролик 29 расположен в начальной зоне 1 профиля кулачков А и В, где эти профили идентичны. Дальнейшая подача электродов осуществляется под воздействием кулачка В. Аналогично работает зеркальное устройство, только перевод рычага 30 с кулачка Б на кулачок В производится после подачи 20-го электрода. Таким образом осуществляется весьма широкое и резкое изменение режимов проведения сварки изде;п1и, значительно расширяющее универсальность и эксплуатационные возможности электрозаклепочных автоматов. Элементы механизма осевого перемещения рычага 30 могут быть выполнены в эквивалентных решениях, например, неповоротпая ось 36 рычага 30 качающегося на торце оси 36 и цельного клина 34, проходяп его через сквозной паз в оси 36. Формула изобретения Устройство для подачи электродной проволоки, содержащее корпус с установленным на нем клещевым захватом, привод возвратно-вращательного движения которого выполнен в виде установленных на торце ходового винта двух кулачков, один из которых внен1ний, выполнен с внутренней рабочей поверхностью, а другой, внутренний, - с внешней рабочей поверхностью, при этом в зазоре между рабочи.ми поверхностями кулачков размещен смонтированный на одном плече двуплечего поворотного рычага ролик, а другое плечо рычага выполнено в виде зубчатого сектора, зацепляющегося с установленным на валу зубчатым колесом, отличающееся тем, что, с целью расширения технологических возможностей устройства путем регулирования режимов сварки в и.1ироком диапазоне, внутренний кулачок состоит из двух частей раз.шчного профиля, а рычаг установлен с возможнрст1 ю перемещения вдоль оси его посредством связанной с приводом клинообразной вилки, взаимодействующей внутренними поверхностями своих зубьев с торцовым) поверхностями проточки, выполненной на оси поворота рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1972 |

|

SU352726A1 |

| УСТРОЙСТВО для ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1972 |

|

SU346053A1 |

| УСТРОЙСТВО для ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1969 |

|

SU235874A1 |

| Устройство для подачи электроднойпроволоки | 1973 |

|

SU508355A1 |

| Автомат для стыковой контактной сварки | 1990 |

|

SU1773637A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| Устройство для дуговой сварки | 1984 |

|

SU1224121A1 |

| Установка для автоматической сварки под флюсом | 1990 |

|

SU1727965A1 |

| Трубогибочный автомат | 1986 |

|

SU1526871A1 |

| АВТОМАТ для РЕЗКИ И МАРКИРОВКИ ХЛОРВИНИЛОВЫХ ТРУБОК | 1973 |

|

SU363611A1 |

Авторы

Даты

1978-09-05—Публикация

1972-05-30—Подача