Изобретение относится к устройствам для сварки электрозаклепками тонкой электродной проволокой в среде защитных газов или под флюсом и -предназначено для использования в многоэлектродных автоматах.

Известно устройство для подачи электродной проволоки, содержащее корпус, качающийся клещевой захват, установленный на валу с возможностью осевого перемещения под действием системы ходовых кулачков, смонтированных на захвате и в гайке, установленной на ходовом винте привода подачи, причем гайка имеет охватывающие кулачки, а захват - охватываемые, на торце вала укренлен рычаг, взаимодействующий с профилированным по заданной программе кулачком, жестко установленным на ходовом винте.

Недостаткол известного устройства является то, что расположение охватывающих кулаков в гайке-И охватываемых на торцах захвата увеличивает люфт на валу захвата и соответственно снижает четкость и надежность охватывания проволок губками при работе в противоположных направлениях перемещения. Кроме того, это нерационально увеличивает поперечный габарит гайки, винта и устройства в целом.

виде -втулки с торцовыми фланцами, в которых смонтированы установочные винты, взаимодействующие с торцовыми наклонными поверхностями кулачка, укрепленного на гайке, а кинематическая связь между валом и ходовым винтом осуществлена через установленные на хвостовике винта два расположенные В одной плоскости кулачка, один из которых, внешний, выполнен с внутренней рабочей поверхностью, а другой, внутренний - с внещней рабочей поверхностью, при этом в зазоре между рабочими новерхностями кулачков размещен смонтированный на одном плече рычага ролик, а другое плечо рычага

выполнено в виде зубчатого сектора, зацепляющегося с установленным на валу зубчатым колесом.

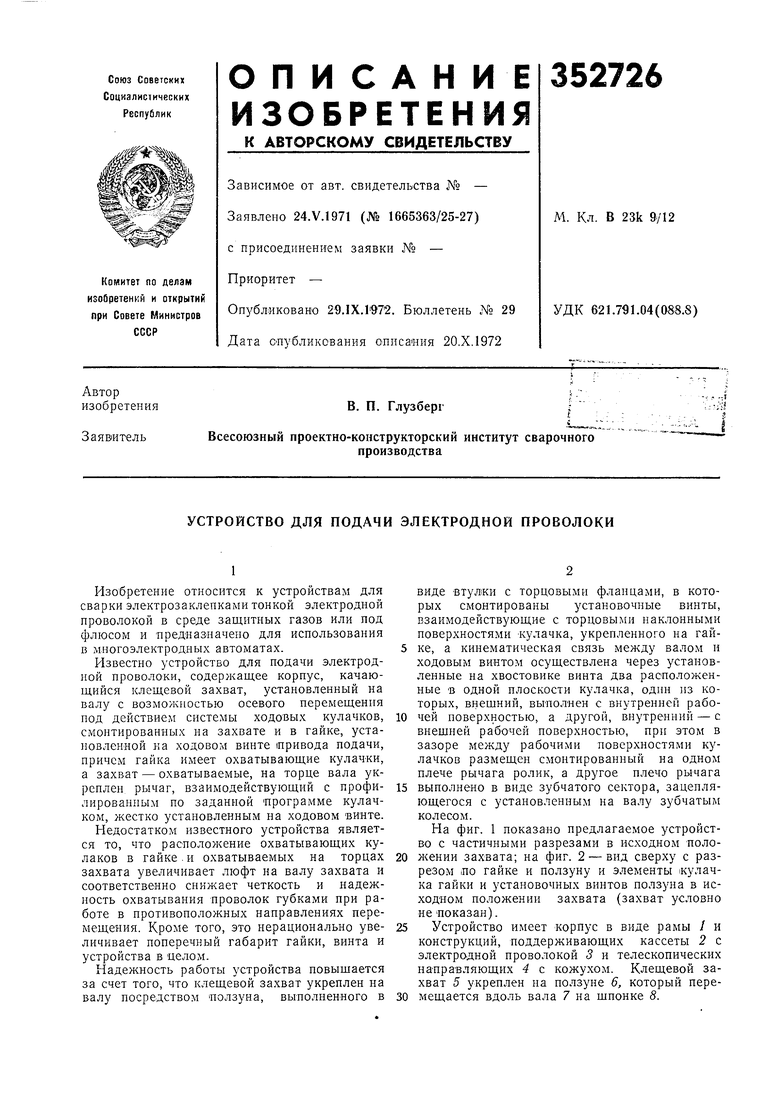

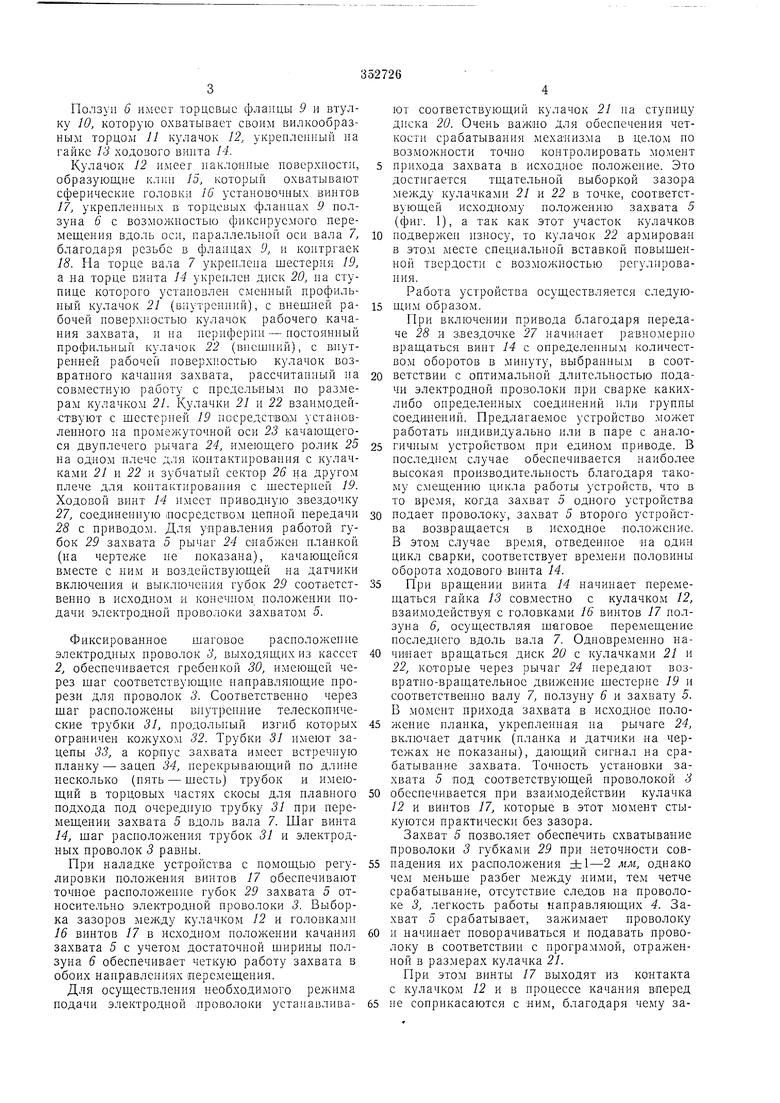

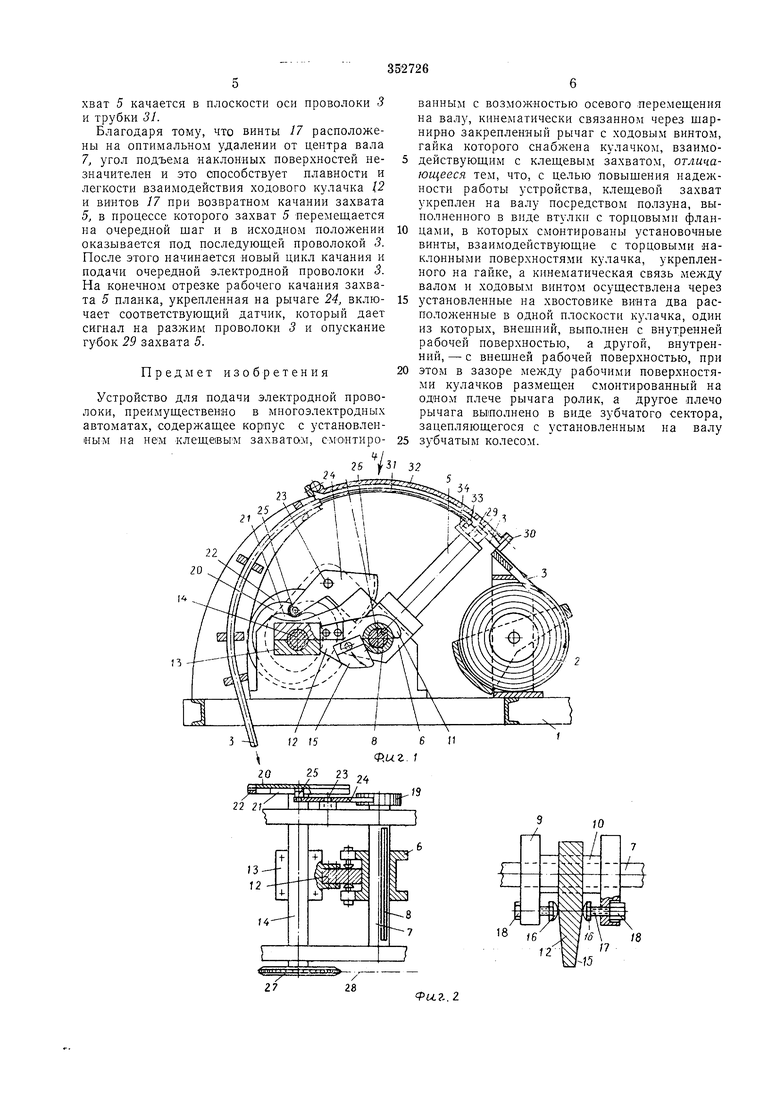

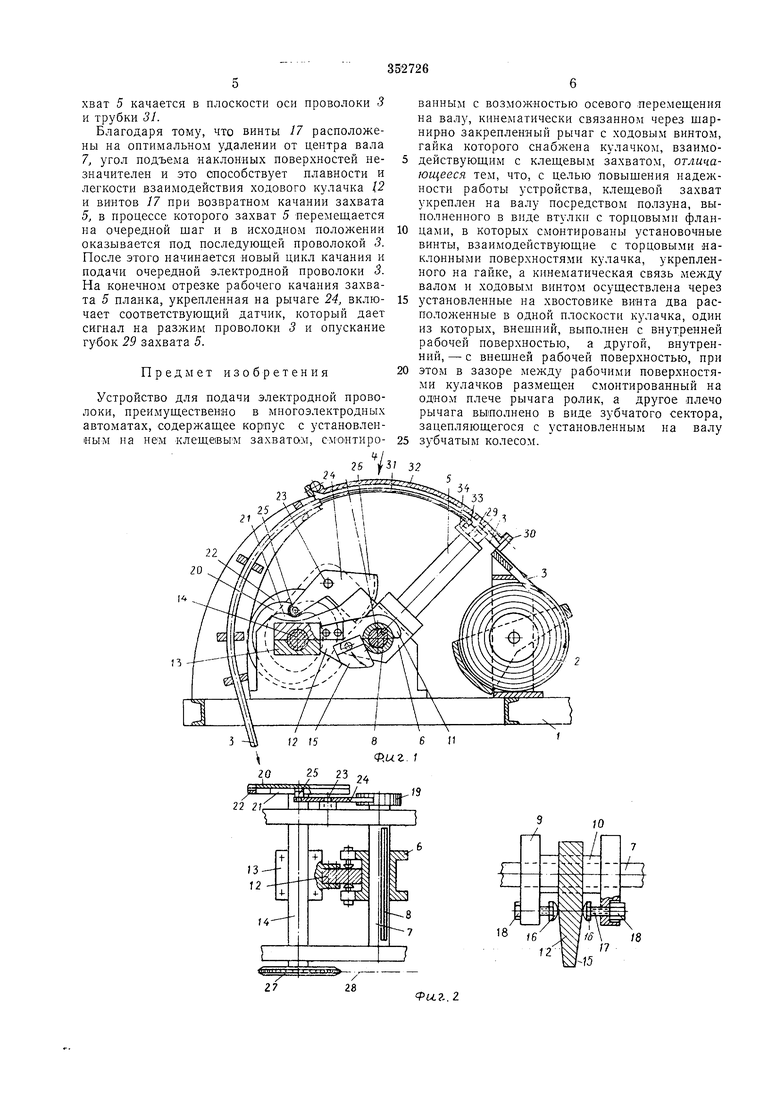

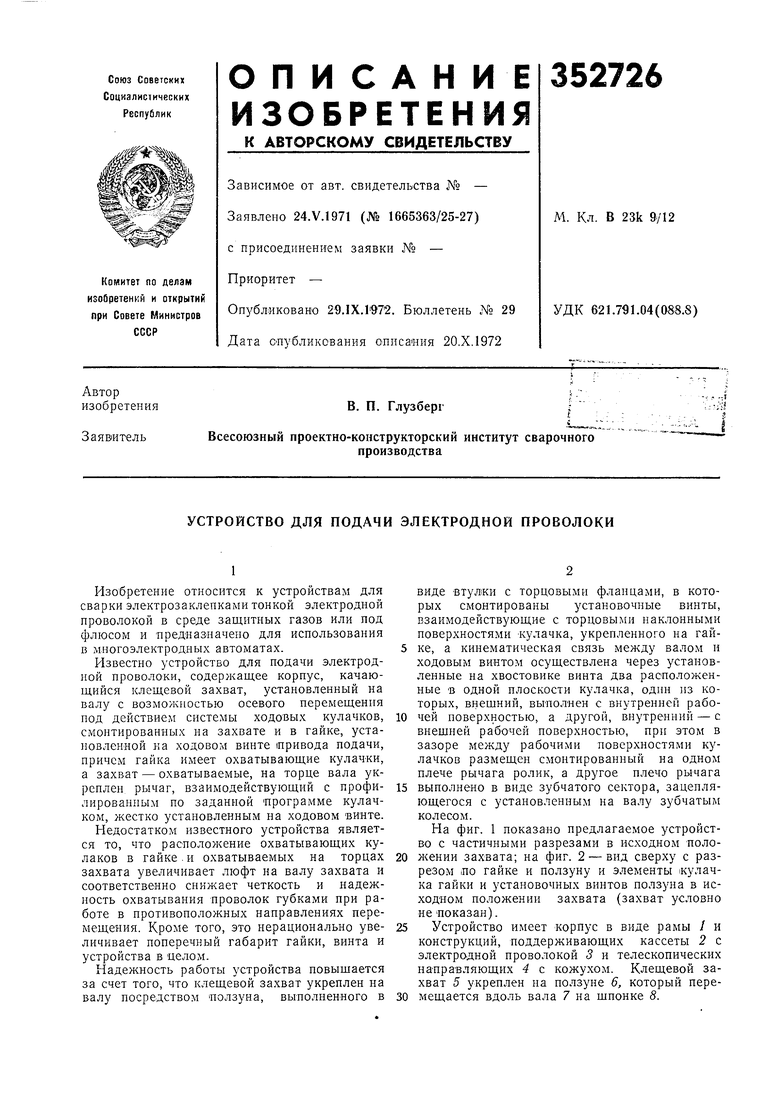

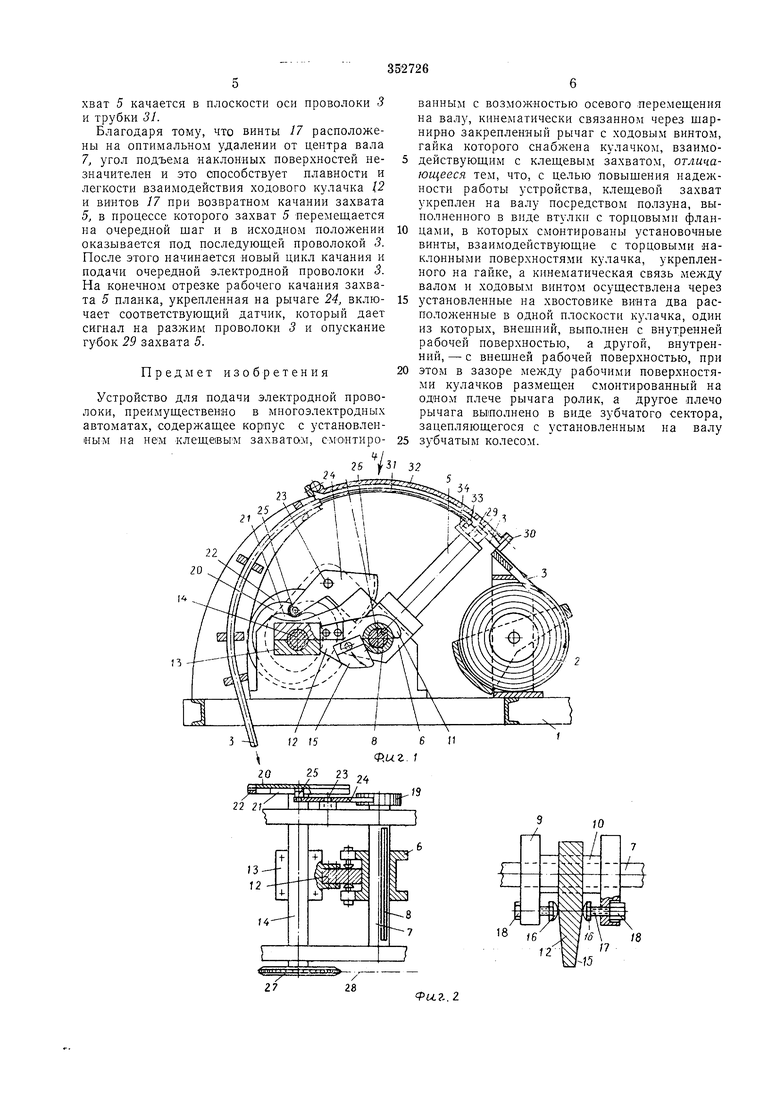

На фиг. 1 показано предлагаемое устройство с частичными разрезами в исходном -положении захвата; на фиг. 2 - вид сверху с разрезо.м ло гайке и ползуну и элементы кулачка гайки и установочных винтов ползуна в исходном положении захвата (захват условно не показан).

Устройство имеет корпус в виде рамы / и конструкций, поддерживающих кассеты 2 с электродной проволокой 3 и телескопических направляющих 4 с кожухом. Клещевой захват 5 укреплен на ползуне 6, который переПолзун 6 имеет торцевые фланцы 9 и втулку 10, которую охватывает своим вилкообразным торцол 11 кулачок 12, укрепленный на гайке 13 ходового винта 14. Кулачок 12 имеет наклонные поверхноети, образующие клин 15, который охватывают еферичеекие головки 16 установочных винтов 17,укренлепных в торцовых фланцах 9 ползуна 6 с возможностью фикенруемого перемещения вдоль оси, параллельной оеи вала 7, благодаря резьбе в фланцах 9, и контргаек 18.На торце вала 7 укренлена шестерня 19, а на торце винта 14 укреплен диск 20, на ступице которого установлен сменный нрофильный кулачок 21 (внутренний), с внешней рабочей поверхностью кулачок рабочего качания захвата, и на периферии - постоянный профильный кулачок 22 (внешний), с внутренней рабочей поверхностью кулачок возвратного качания захвата, рассчитанный iia совместную работу с предельным по размерам кулачком 21. Кулачки 21 и 22 взаимодействуют € шестерней 19 посредствол уетановлеиного на промежуточной оси 23 качающегося двуплечего рычага 24, имеющего ролик 25 на одном плече для контактирования с кулачками 21 и 22 и зубчатый сектор 26 на другом плече для контактирования с шестерней 19. Ходовой винт 14 имеет нриводную звездочку 27, соединенную посредством цепной передачи 28 с приводом. Для управления работой губок 29 захвата 5 рычаг 24 снабжен планкой (на чертеже не показана), качающейся вместе с ним и воздействующей на датчики включения и выключения губок 29 соответственно в исходном и конечном положении подачи электродной проволоки захватом 5. Фиксированное шаговое раеноложенпе электродных проволок о, выходящих из кассет 2, обеепечивается гребенкой 30, имеющей через шаг соответствующие направляющие прорези для проволок 3. Соответственно через щаг расположены внутренние телескопические трубки 31, продольный изгиб которых ограничен кожухом 32. Трубки 31 имеют зацепы 33, а корпус захвата имеет встречную планку - зацеп 34, перекрывающий но несколько (цять - шесть) трубок и имеющий в торцовых частях скосы для плавного подхода под очередную трубку 31 при перемещении захвата 5 вдоль вала 7. Шаг винта 14, шаг расноложення трубок 31 и электродных проволок 3 равны. При наладке устройства с помощью регулировки положения винтов 17 обеспечивают точное расположение губок 29 захвата 5 относительно электродной проволоки 3. Выборка зазоров между кулачком 12 и головкамн 16 винтов 17 в исходном ноложении качания захвата 5 с учетом достаточной ширины ползуна 6 обеспечивает четкую работу захвата в обоих направлениях перемещения. ют соответствующий кулачок 21 па стуницу диска 20. Очень важно для обеспечения четкости срабатывания механизма в целом по возможности точно контролировать момент прихода захвата в исходное положение. Это достигается тщательной выборкой зазора между кулачками 2/ и 22 в точке, соответствующей исходному положению захвата 5 (фиг. 1), а так как этот участок кулачков иодвержеп износу, то кулачок 22 армирован в этом Л1есте специальной вставкой повышенной твердости с возможностью регулирования. Работа устройства осуществляется следующим образом. При включении привода благодаря передаче 28 и з.вездоЧке 27 начинает равномерно вращаться винт 14 с определенным количеством оборотов в минуту, выбранным в соответствии с оптимальиой длительностью подачи электродной проволоки при сварке какихлибо определенных соединений или группы соединений. Предлагаемое устройство может работать индивидуально или в паре с аналогичным устройством при едином приводе. В носледпем случае обеспечивается наиболее высокая производительность благодаря такому смещению цикла работы устройств, что в то время, когда захват 5 одного уетройства подает нроволоку, захват 5 второго устройства возвращается в исходное положение. В этом случае время, отведенное на один цикл сварки, соответствует времени половины оборота ходового винта 14. При вращении винта 14 начинает перемещаться гайка 13 совместно с кулачком 12, взаимодействуя с головками 16 винтов 17 ползуна 6, осуществляя шаговое перемещение последпего вдоль вала 7. Одповременно начитает вращаться диск 20 с кулачками 21 и 22 которые через рычаг 24 иередают возвратно-вращательное движение шестерне 19 и соответственно валу 7, нолзуну 6 и захвату 5. В момент прихода захвата в исходное положение планка, укрепленная на рычаге 24, включает датчик (планка и датчики на чертежах не показаны), дающий сигнал на срабатывание захвата. Точность установки захвата 5 под соответствующей проволокой 3 обеспечивается при взаимодействии кулачка 12 и винтов 17, которые в этот момент стыкуются практически без зазора. Захват 5 позволяет обеспечить схватывание проволоки 3 губками 29 при неточности совпадения их расположения ±1-2 мм, однако 4ejM меньше разбег между ними, тем четче срабатывание, отсутствие следов на проволоке 3, легкость работы направляющих 4. Захват 5 срабатывает, зажимает проволоку и начинает поворачиваться и подавать нроволоку в соответствии с программой, отраженной в размерах кулачка 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи электродной проволоки | 1972 |

|

SU496943A1 |

| УСТРОЙСТВО для ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1969 |

|

SU235874A1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| УСТРОЙСТВО для ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1972 |

|

SU346053A1 |

| Устройство для прерывистой подачи материала | 1971 |

|

SU515555A1 |

| Устройство для дуговой сварки | 1984 |

|

SU1224121A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 1972 |

|

SU425709A1 |

| РОТАЦИОННО-ОБЖИМНОЙ АВТОМАТ НЕПРЕРЫВНОГО | 1966 |

|

SU179739A1 |

| АВТОМАТ ДЛЯ ОБВЯЗКИ ШТУЧНЫХ ИЗДЕЛИЙ С ОТВЕРСТИЕМ | 1973 |

|

SU397427A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1987 |

|

SU1503948A1 |

Даты

1972-01-01—Публикация