Известные способы получения фибровых трубок с относительно толстыми стенками имеют существенные недостатки/ например, когда готовую трубку с тонкой стенкой, но с большим внутренним диаметром прокатывают в вальцах до получения трубки с малым внутренним диаметром, но с толстой стенкой, получаются трубки с ослабленной механической прочностью. В процессе более качественного приготовления трубки ее сушат с периодическим увлажнением, с целью воспрепятствования преждевременному затвердению верхнего слоя. При этом получаются трубки с очень неровной внешней поверхностью вследствие неравномерного уплотнения внешних слоев, и для получения из нее хорошей, ровной трубки необходимо снять верхний неровный слой на токарном станке, но так как этот верхний неровный слой значителен по своей толщине, то при обточке трубки теряется много материала, труда и самое главное, стенка трубки становится более тонкой.

Известны также способы получения фибровых трубок путем намотки на стержень бумаги, пропитанной хлористым цинком на холоду, т. е. в не набухшем состоянии, с последующим прогревом для проведения процесса п ргаментации в уже намотанной трубке или намоткой бумаги на разъемный стержень без предварительного выщелачивания.

С целью устранения указанных недостатков и в отличие от существующих предлагается способ, при котором сырую фибровую трубку после выщелачивания высушивают с периодическим увлажнением и пропуском через специальный штамп для принудительного обжатия ее до требуемого диаметра. Указанный выше специальный штамп составляется из двух половин, шарнирно связанных между собой и на внутренних соприкасающихся плоскостях снабженных ручьями, образующими при закрытом штампе усеченные круглые конусы, меньшие диаметры которых выходят в сторону шарнира штампа, причем одна из половин штампа неподвижна, а другая получает при работе качател-ьное движение от эксцентрика пресса.

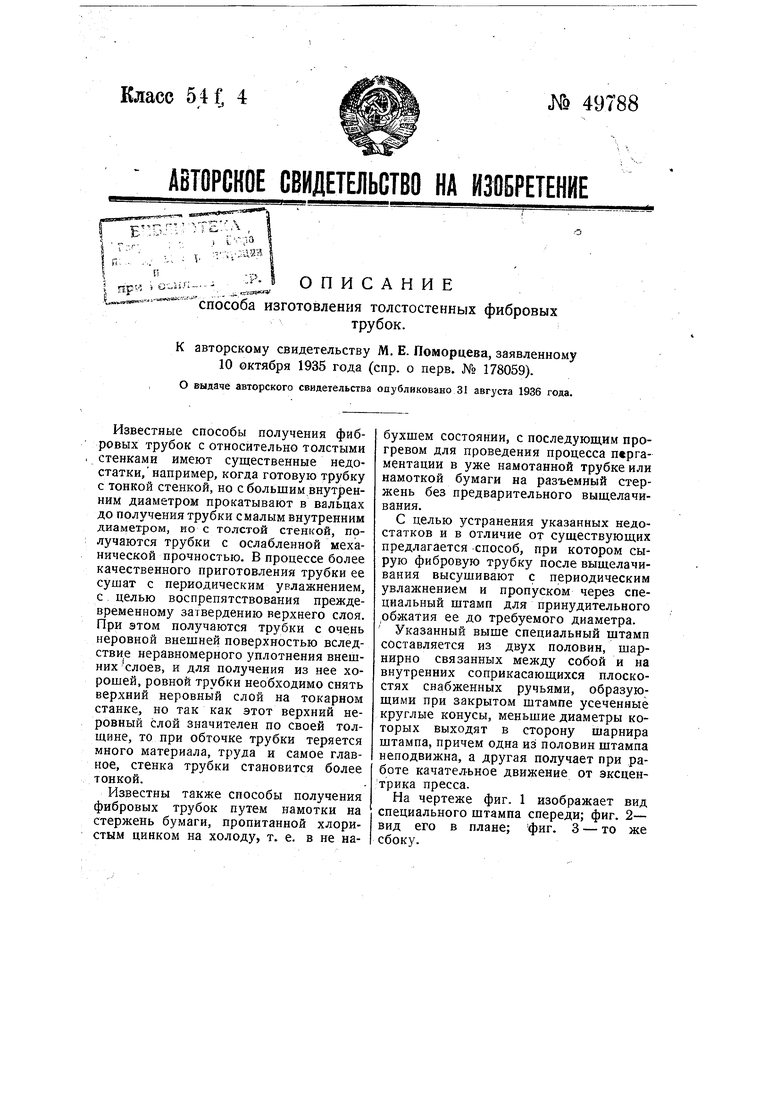

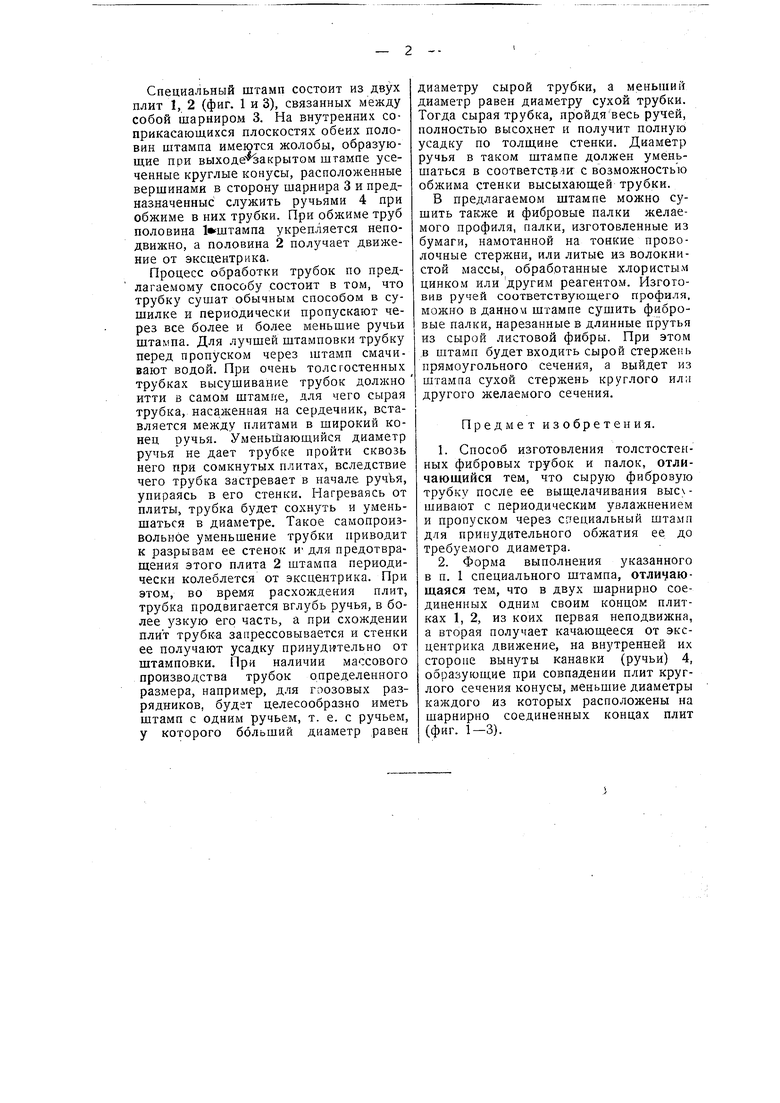

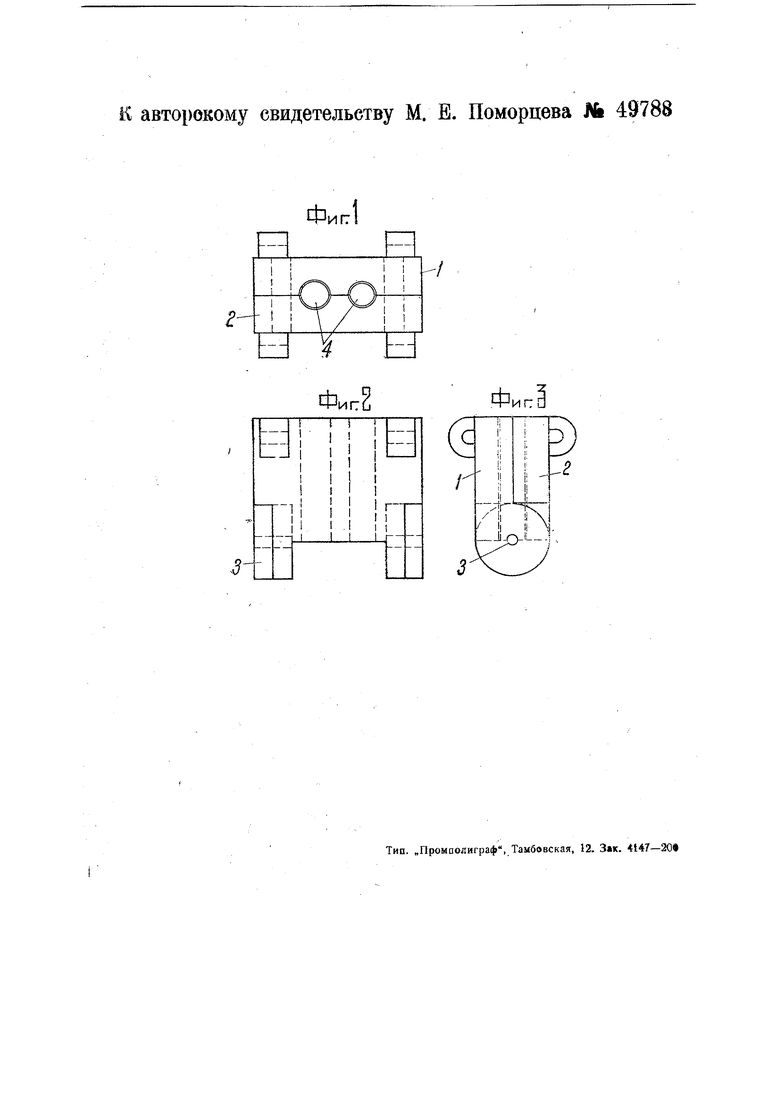

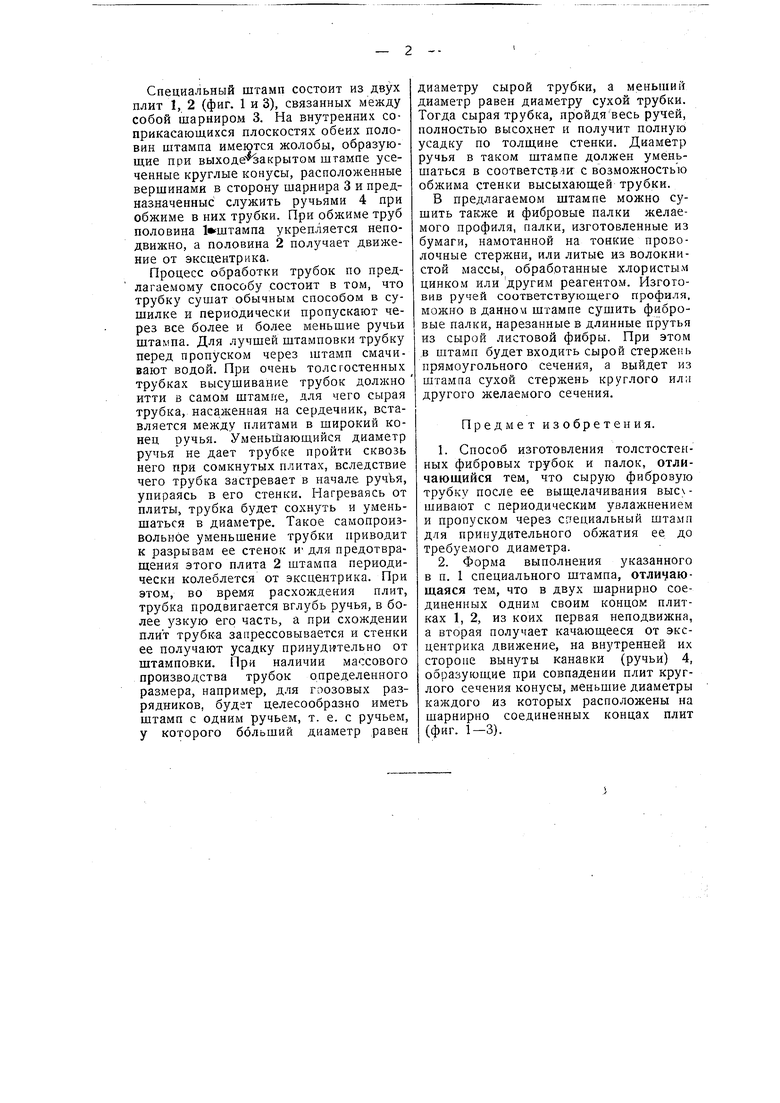

На чертеже фиг. 1 изображает вид специального штампа спереди; фиг. 2- вид его в плане; фиг. 3 - то же сбоку.

Специальный штамп состоит из двух плит 1, 2 (фиг. 1 и 3), связанных между собой шарниром 3. На внутренних соприкасающихся плоскостях обеих половин штампа имеются жолобы, образующие при выходе акрытом щтампе усеченные круглые конусы, расположенные вершинами в сторону шарнира 3 и предназначенные служить ручьями 4 при обжиме в них трубки. При обжиме труб половина 1 штампа укрепляется неподвижно, а половина 2 получает движение от эксцентрика.

Процесс обработки трубок по предлагаемому способу состоит в том, что трубку сушат обычным способом в сушилке и периодически пропускают через все более и более меньшие ручьи штампа. Для лучшей штамповки трубку перед пропуском через штамп смачивают водой. При очень толстостенных трубках высушивание трубок должно итти в самом штамне, для чего сырая трубка, насаженная на сердечник, вставляется между плитами в широкий конец ручья. Уменьшающийся диаметр ручья не дает трубке пройти сквозь него при сомкнутых плитах, вследствие чего трубка застревает в начале руч1ья, упираясь в его стенки. Нагреваясь от плиты, трубка будет сохнуть и уменьшаться в диаметре. Такое самопроизвольное уменьшение трубки приводит к разрывам ее стенок и для предотвращения этого плита 2 штампа периодически колеблется от эксцентрика. При этом, во время расхождения плит, трубка продвигается вглубь ручья, в более узкую его часть, а при схождении плит трубка запрессовывается и стенки ее получают усадку принудительно от штамповки. Прн наличии массового производства трубок определенного размера, например, для гоозовых разрядников, будет целесообразно иметь штамп с одним ручьем, т. е. с ручьем, у которого ббльший диаметр равен

диаметру сырой трубки, а меньший диаметр равен диаметру сухой трубки. Тогда сырая трубка, пройдявесь ручей, полностью высохнет и получит полную усадку по толщине стенки. Диаметр ручья в таком штампе должен уменьшаться в соответствии с возможностью обжима стенки высыхающей трубки.

В предлагаемом щтампе можно сушить также и фибровые палки желаемого профиля, палки, изготовленные из бумаги, намотанной на тонкие проволочные стержни, или литые из волокнистой массы, обработанные хлористым цинком или другим реагентом. Изготовив ручей соответствующего профиля, можно в данном штампе сушить фибровые палки, нарезанные в длинные прутья из сырой листовой фибры. При этом в штамп будет входить сырой стержень прямоугольного сечения, а выйдет из штампа сухой стержень круглого или другого желаемого сечения.

Предмет изобретения.

1.Способ изготовления толстостенных фибровых трубок и палок, отличающийся тем, что сырую фибровую трубку после ее выщелачивания выс шивают с периодическим увлажнением и пропуском через специальный штамп для принудительного обжатия ее до требуемого диаметра.

2.Форма выполнения указанного в п. 1 специального штампа, отличающаяся тем, что в двух шарнирно соединенных одним своим концом плитках 1, 2, из коих первая неподвижна, а вторая получает качающееся от эксцентрика движение, на внутренней их стороне вынуты канавки (ручьи) 4, образующие при совпадении плит круглого сечения конусы, меньшие диаметры каждого из которых расположены на шарнирно соединенных концах плит (фиг. 1-3). Е авто)окому свидетельству М. В. Поморцева Ш 49788

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штампования фибровых трубок и палок | 1936 |

|

SU52617A1 |

| Штамп для штампования фибровых трубок и палок в один прием | 1936 |

|

SU52616A1 |

| Способ изготовления толстостенных фибровых труб | 1951 |

|

SU94860A1 |

| Способ приготовления фибровых трубок | 1935 |

|

SU47896A1 |

| Складной стержень для изготовления фибровых трубок | 1936 |

|

SU52618A1 |

| Способ изготовления вулканизированных бумажных трубок | 1932 |

|

SU28391A1 |

| Эластичный стержень для изготовления фибровых трубок | 1936 |

|

SU52570A1 |

| Способ получения бумаги - основы для фибры и пергамента | 1942 |

|

SU65179A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ДЛЯ ФИБРОВЫХ ТРУБОК | 1968 |

|

SU209961A1 |

| Способ изготовления толстостенных фибровых трубок | 1934 |

|

SU43448A1 |

Фиг1

ФигЕ

IIIJ

I i

I I

I .1

Фиг

1 / ll I 1 I 1

J-rvL

II

Авторы

Даты

1936-08-31—Публикация

1935-10-10—Подача