Изобретение относится к процессам смотки полосового материала в рулон и может применяться в прокатном производстве на листопрокатных станах на непрерывно-травильных агрегатах.

Известен способ формирования рулонов из полосового материала при наматывании на моталку, при котором автоматически измеряют вес наматываемого рулона. При достижении весом рулона заданного значения дают сигнал на остановку моталки. С помощью делительных ножниц рулон отделяется от несмотанной полосы.

При наличии ограничений по величине внешнего диаметра рулона, допустимый вес рулона рассчитывают исходя из наибольшего внутреннего диаметра рулона и минимального значения коэффициента плотности смотки.

В процессе формирования рулона их внутренний диаметр и коэффициент плотности смотки не остаются постоянными, а колеблются в известных пределах. Поэтому при меньшем, чем рассчетный, внутреннем диаметре и более плотной смотке, вес рулона получается заниженным, что приводит к снижению производительности агрегатов, на которых производится дальнейшая обработка рулонов.

С целью устранения указанных недостатков одновременно с -измерением веса, автоматически измеряют внешний диаметр наматываемого рулона и при достижении любым из измеряемых параметров заданного значения подают команду на остановку моталки.

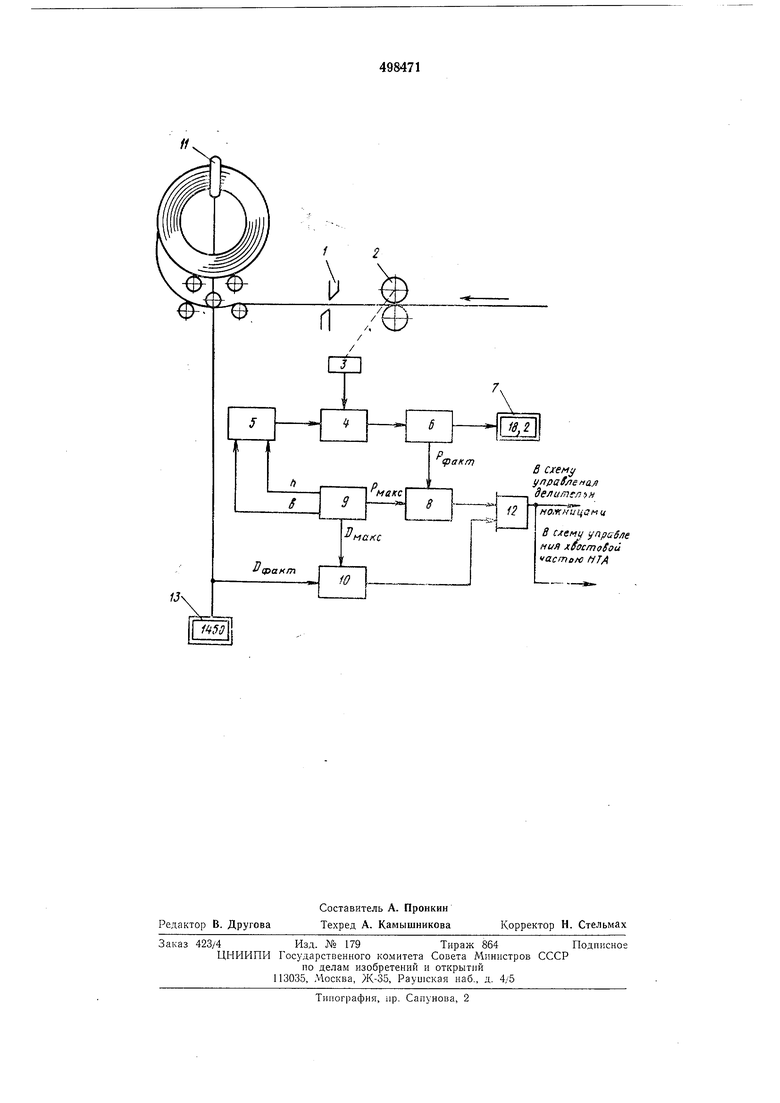

Па чертеже изображена функциональная схема устройства, поясняюш,ая предлагаемый способ.

Устройство содержит делительные ножницы 1, перед которыми устанавливают измерительный ролик 2, приводимый во враш;ение полосой. С измерительным роликом кинематически связывают преобразователь 3 угла поворота ролика в последовательность импульсов. Выход преобразователя 3 подключают к

коммутатору 4. К другому входу коммутатора подсоединяют выход блока 5 вычисления погонного метра полосы. Выход коммутатора 4 связывают со входом сумматора 6, один из выходов которого подключают к световому табло , а другой - ко входу схемы сравнения 8.

Выходы пульта управления 9 соединяют со

входами блока 5 вычисления веса погонноТо

метра полосы, схемы сравнения 8 и схемы

сравнения 10.

На моталке устанавливают датчик 11 диаметра рулона, выход которого подключают к входу схемы сравнения 10. Выходы схем сравнения 8 и 10 соединяют со входами схемы «ИЛИ 12, с выхода которой сигналы поступают в схему управления делительными ножницами. К выходу датчика 11 диаметра рулона подключают световое табло 13.

Устройство работает следующим образом.

С пульта управления 9 оператор с помощью переключателей вводит в блок 5 вычисления веса погонного метра полосы информацию о толщине и ширине полосы А и Ь. В схему сравнения 8 с пульта управления 9 вводится информация о максимально допустимом для данного профиля весе рулона Рмакс. В схему сравнения 10 с пульта управления вводится информация о максимально допустимом диаметре рулона Омане. После ввода указанной информации оператор дает команду для вычисления веса погонного метра полосы. При смотке полосы в рулон преобразователь 3 угла поворота измерительного ролика 2 выдает в коммутатор 4 импульсы через каждый метр полосы.

При появлении импульса на выходе нреобразователя 3 информации о весе погонного метра полосы через коммутатор 4 переписывается в сумматор 6. Таким образом, число записанное в сумматоре, выражает текущее значение веса наматываемого рулона. Информадия о весе рулона из сумматора 6 нарастающим итогом выдается на световое табло 7.

Одновременно с помощью датчика 11 непрерывно измеряется диаметр рулона, информация о котором выдается на световое табло 13.

При достижении веса рулона или его диаметра заданного значения от схем совпадения 8 или 10, через схему «ИЛИ 12 дается команда на остановку моталки и запуск делительных ножниц для отделения рулона от несмотанной полосы.

Таким образом, благодаря непрерывному контролю веса и внещнего диаметра рулона удается при колебаниях внут1реннего диаметра и коэффициента плотности смотки увеличить средний вес рулона.

Формула изобретения

Способ формироваиия рулонов из полосового материала при наматывании на моталку, при котором автоматически измеряют вес наматываемого рулона, отличающийся тем, что, с целью увеличения максимально допустимого веса рулонов, при разных значениях коэффициента плотности смотки и внутреннего диаметра рулонов, одновременно с измерением веса автоматически измеряют внешний диаметр наматываемого рулона и при достижении любым из измеряемых параметров заданного значения, подают команду на остановку моталки.

В CfeMi/ yn(aS/tena дел и/пел 9Н

HOi-K лицами

8 слемц i/nf as/ie ния xSocmoSou acmoff liTA

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отрезания полосы заданной длины в рулоне | 1980 |

|

SU894335A1 |

| СПОСОБ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГОРЯЧЕЙ УЛЬТРАТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ С ДВУМЯ ЛИТЕЙНЫМИ ЛИНИЯМИ ДЛЯ ОДНОЙ ЛИНИИ БЕСКОНЕЧНОЙ ПРОКАТКИ | 2005 |

|

RU2412015C2 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1980 |

|

SU937070A1 |

| Устройство для управления установкой направляющих линеек | 1980 |

|

SU876226A1 |

| Устройство для определения ТЕОРЕТичЕСКОгО BECA РулОННОгОМАТЕРиАлА | 1979 |

|

SU830131A1 |

| Барабан моталки стана непрерывной прокатки полос | 1984 |

|

SU1186317A1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2466808C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ И ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2018 |

|

RU2723025C1 |

| Устройство автоматического управления приводами агрегата при наборе заданной массы полосы на моталке | 1984 |

|

SU1186304A1 |

| Устройство для подъема съемной тележки моталки | 1981 |

|

SU988403A1 |

Авторы

Даты

1976-01-05—Публикация

1972-12-11—Подача