i (54) ИНСТРУМЕНТ ДЛЯ ФОРМОВАНИЯ СТЕКЛОИЗДЕЛИЙ I2

Изобретение относится к устройствам для изготовления стеклоиэделий и может быть использовано в стекольной промышленности.

Известен инструмент для формования стеклоизделий, содержащий корпус с охлаждающей полостью, крьинку, коллектор и насадку, установленную в полости корпуса по его оси и выполненную в виде пластины сотверстиями, расположенными концентрично относительно друг друга на определенном расстоянии С1.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является,устройство для формования стеклоизделий, содержащее корпус с охлаждаемой полостью, насадок,подводной и отводной каналы С 2.

Это устройство не может быть использовано дщя качественного формования стеклоизделий, так как в нем не обеспечивается равномерное охлаждение рабочей поверхности стеклофорMJ. Для получения равномерной скорости охлаждения рабочей зоны пуансона по всем законам гидравлики необ СЗдимо соблюдать требование

где F,F, - площади подводных и отводных каналов; F.J - площадь кольцевого зазора между большим основанием насадки и охлаждаемой поверхностью.

В действительности Р F (Fj) , а хладагент всегда идет по линии наименьшего сопротивления, т.е. только по части кольцевого зазора.

Цель изобретения - повышение качества стеклоизделий за счет равномерного охлаждения рабочей поверхности инструмента.

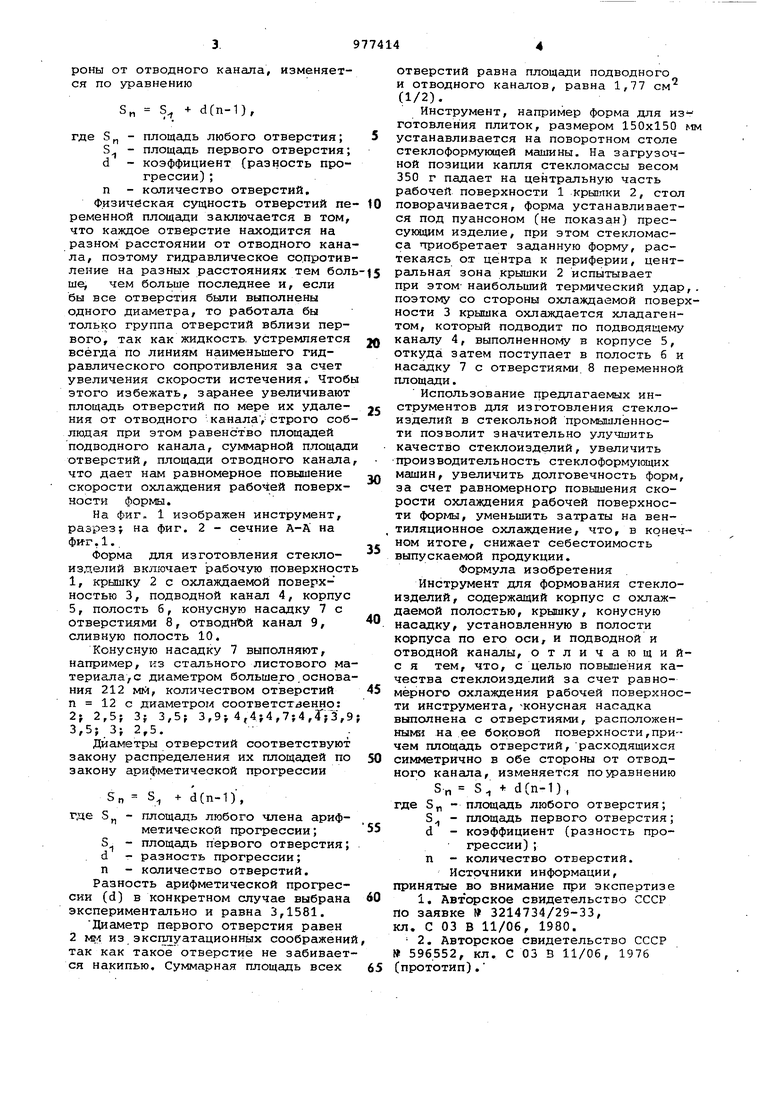

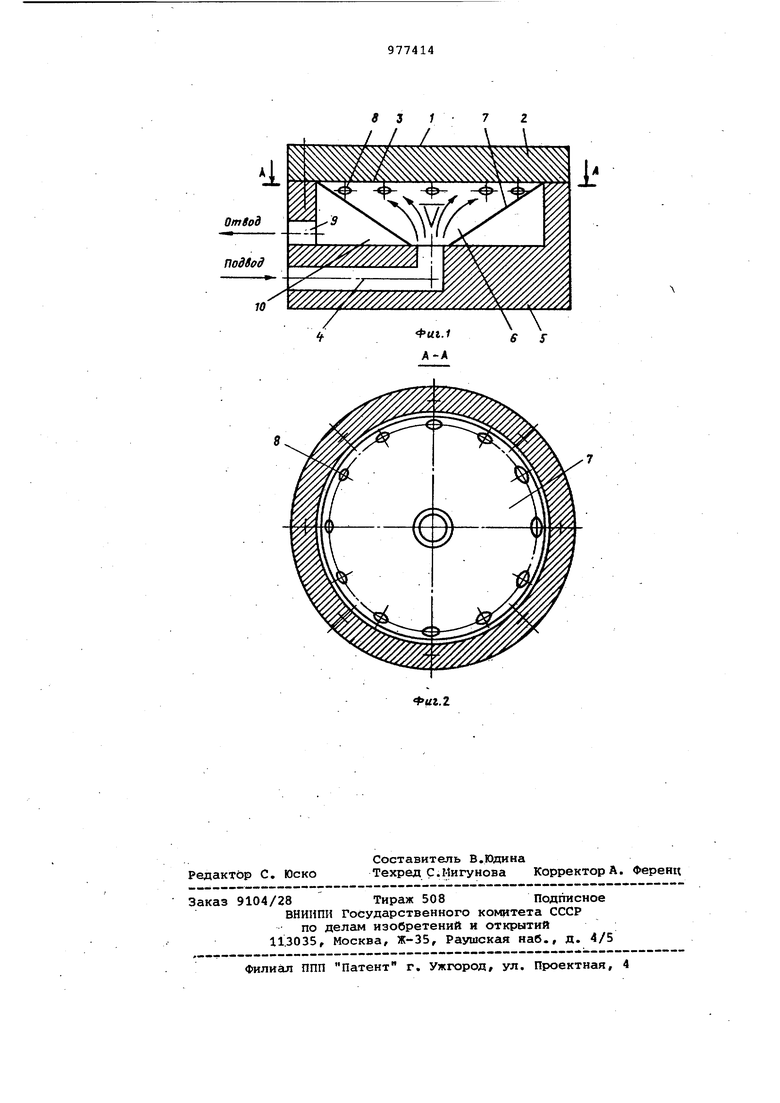

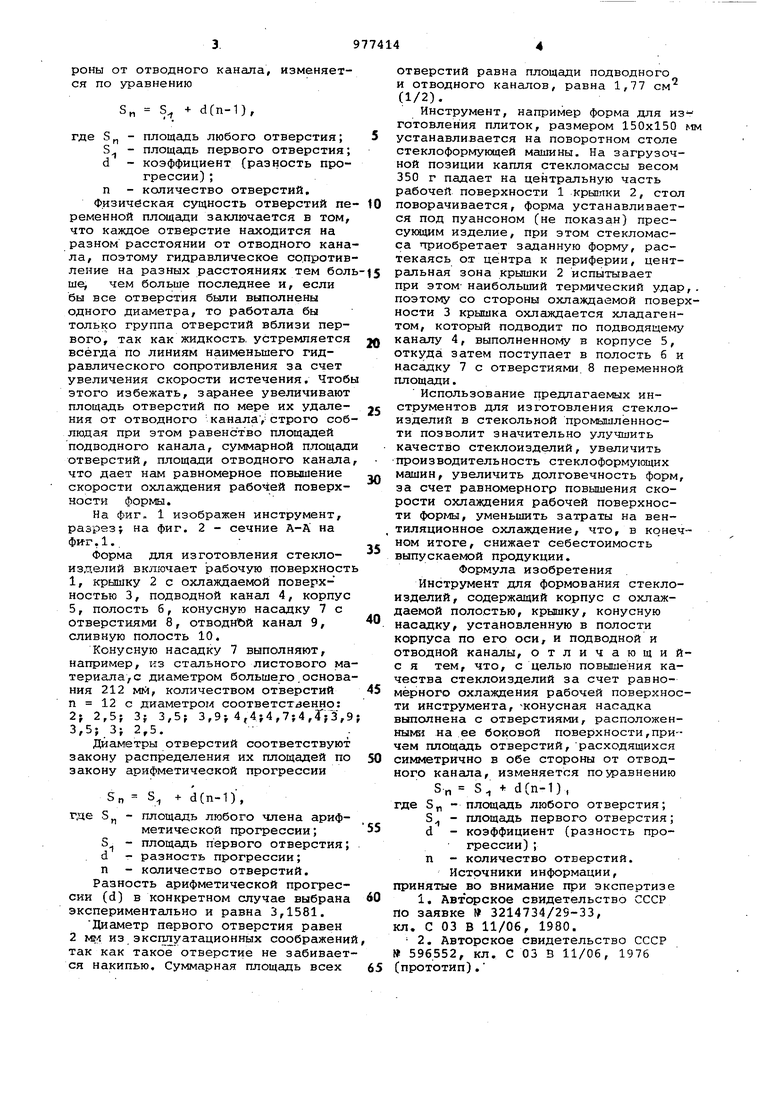

Поставленная цель достигается тем, что в инструменте для формования стеклоизделий, содержащем корпус с охлаждаемой полостью, кгмлшку, конусную насадку, установленную в полости корпуса по его оси, и подводной и отводной канёьпы, конусная насадка выполнена с отверстиями, расположенными на ее боковой поверхности, причем площадь отверстиП, расходящихся симметрично в обе стороны от отводного канала, изменяется по уравнению 8„ S dCn-1), где S f, - площадь любого отверстия; S - площадь первого отверстия; d - коэффициент (разность прогрессии) ; п - количество отверстий. Физическая сущность отверстий пе ременной площади заключается в том, что каждое отверстие находится на разном расстоянии от отводного кана ла, поэтому гидравлическое сопротив ление на разных расстояниях тем бол ше, чем больше последнее и, если бы все отверстия были выполнены одного диаметра, то работала бы только группа отверстий вблизи первого, так как жидкость, устремляется всегда по линиям наименьшего гидравлического сопротивления за счет увеличения скорости истечения. Чтоб этого избежать, заранее увеличивают площадь отверстий по мере их удаления от отводного канала , строго соб людая при этом равенство площадей подводного канала, суммарной площад отверстий, площади отводного канала что дает нам равномерное повышение скорости охлаждения рабочей поверхности формы. На фиг. 1 изображен инструмент, разрезJ на фиг, 2 - сечние А-А на фит.1,. Форма для изготовления стеклоизделий включает рабочую поверхност 1, крышку 2 с охлаждаемой поверхностью 3, подводной канал 4, корпус 5, полость б, конусную насадку 7 с отверстиями 8, отводнЪй канал 9, сливную полость 10, Конусную насадку 7 выполняют, например, из стального листового ма териала, с диаметром большего.основа ния 212 мй, количеством отверстий п 12 с диаметром соответственно: 2f 2,5; 3f 3,5 3,9 4 ,4Н , 7;4,Г 3,9 3,5; 3; 2,5, Диаметры отверстий соответствуют закону распределения их площадей по закону арифметической прогрессии 5„ S, + d(n-1), где S - площадь любого члена арифметической прогрессии; S - площадь первого отверстия; d - разность прогрессии; п - количество отверстий. Разность арифметической прогрессии (d) в конкретном случае выбрана экспериментально и равна 3,1581, Диаметр первого отверстия равен 2 мгл из эксгиуатационных соображени так как такое отверстие не забивает ся накипью. Суммарная площадь всех отверстий равна площади подводного и отводного каналов, равна 1,77 cм (1/2), Инструмент, например форма для из готовления плиток, размером 150x150 мм устанавливается на поворотном столе стеклоформующей машины. На загрузочной позиции капля стекломассы весом 350 г падает на центральную часть рабочей поверхности 1 крышки 2, стол поворачивается, форма устанавливается под пуансоном (не показан) прессукнцим изделие, при этом стекломасса приобретает заданную форму, растекаясь от центра к периферии, центральная зона крышки 2 испытывает при этом- наибольший термический удар,. поэтому со стороны охлаждаемой поверхности 3 крышка охлаждается хладагентом, который подводит по подводящему каналу 4, выполненному в корпусе 5, откуда затем поступает в полость 6 и насадку 7 с отверстиями. 8 переменной площади, Использование предлагаемых инструментов для изготовления стеклоизделий в стекольной промышленности позволит значительно улучшить качество стеклоизделий, увеличить производительность стеклоформующих машин, увеличить долговечность форм, за счет равномерногр повышения скорости охлаждения рабочей поверхности форглы, уменьшить затраты на вентиляционное охлаждение, что, в конечном итоге, снижает себестоимость выпускаемой продукции. Формула изобретения Инструмент для формования стеклоизделий, содержащий корпус с охлаждаемой поло.стью, крышку, конусную насадку, установленную в полости корпуса по его оси, и подводной и отводной каналы, отличающийс я тем, что, с целью повышения качества стеклоизделий за счет равномерного охлаждения рабочей поверхности инструмента, конусная насадка выполнена с отверстиями, расположенны E на ее боковой поверхности,причем площадь отверстий, расходящихся симметрично в обе стороны от отводного канала, изменяется по уравнению Sn S, d(n-1), где 5„ - площадь любого отверстия; S - площадь первого отверстия; d - коэффициент (разность прогрессии) ; п - количество отверстий. Источники информации, принятые во внимание при экспертизе 1. АвтЪрское свидетельство СССР по заявке № 3214734/28-33, кл. С 03 В 11/06, 1980, 2. Авторское свидетельство СССР № 596552, кл. С 03 В 11/06, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон для формования стеклоизделий | 1980 |

|

SU962222A2 |

| Устройство для формования стеклоизделий | 1980 |

|

SU947098A1 |

| Паунсон для формования стеклоизделий | 1976 |

|

SU596552A1 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

| Вакуумно-выдувная стеклоформующая машина | 1981 |

|

SU1002260A2 |

| Стеклоформующая машина | 1981 |

|

SU1004273A1 |

| Устройство для формования стеклоизделий | 1986 |

|

SU1414797A1 |

| Вакуумно-выдувная стеклоформующая машина | 1976 |

|

SU659535A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СТЕКЛОМАССЫ | 1991 |

|

RU2031088C1 |

| Устройство для формования стеклоизделий | 1979 |

|

SU937360A1 |

Авторы

Даты

1982-11-30—Публикация

1981-06-05—Подача