Изобретение представляет собою валок, ведущий изделие при бесцентровом шлифовании, в особенности в тех случаях, когда вращающее действие шлифующего круга не обеспечено, а захват валком недостаточен для надлежащего вращения изделия. В первую очередь валок по изобретению может найти применение для небольших, например, ремонтных мастерских, где установка специальных станков или реконструкция существующих оказались бы нерентабельными, а эксплуатация их оказалась бы затруднительной в силу применения, например, заалмаживания ведущего валка из абразивного материала, необходимости специальных навыков в обращении и настройке станков с абразивными валками и тому подобных трудностей. Подобные мастерские обычно пользуются для бесцентровой шлифовки обыкновенными узкими кругами, приспособленными к токарным или центровым шлифовальным станкам, но условия работы не обеспечивают правильного вращения изделия, например, валиков или пальцев с впадинами, вызывающими остановку вращения изделия. Согласно изобретению, для вращения изделия при бесцентровой его шлифовке валок снабжен электромагнитами, могущими самостоятельно вращать изделие вокруг его оси и не препятствующими возможности для изделия перемещаться при шлифовке вдоль по валку. Электромагнитный валок, как действительно ведущий, разгружает подставку и может быть также применен на специальных станках для шлифовки тяжелых, длинных изделий, например, поршней с впадинами у отверстий для пальцев.

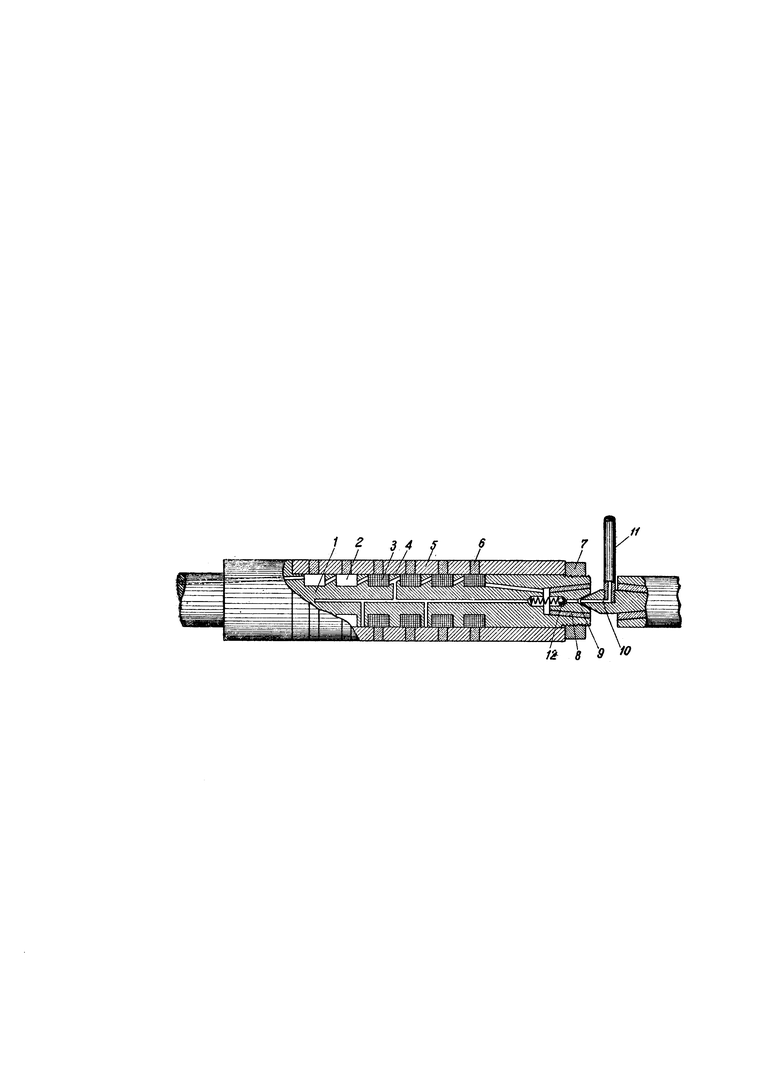

На чертеже схематично изображен ведущий валок для бесцентровых шлифовальных станков в продольном разрезе.

Ось 1 валка из магнитного материала имеет ряд кольцевых углублений 2, заполненных катушками 3 электрической обмотки, витки которых направлены поочередно в противоположных направлениях для образования поочередно разноименных магнитных полюсов на кольцевых выступах 4 оси 1.

Сверху на оси 1 по выступам 4 надеты чередующиеся кольца 5 из магнитного материала и кольца 6 из немагнитного материала, стянутые все вместе гайкой 7 и образующие сплошной валок.

Один конец обмотки валка соединен со вставленной на изоляторе 8 стальной пробкой 9 о центровым углублением, другой же конец обмотки соединен таким же образом с пробкой другого конца валка или выведен для простоты к его массе.

Центр станка, на котором вращается валок, укреплен тоже изолированно.

Во избежание короткого замыкания внутри валка через могущий попасть туда электролит оправка заполняется жидким диэлектриком, например, маслом, давление которого (немного большее атмосферного) поддерживается постоянным посредством соединения внутреннего устройства валка через канал 10 центра с обратным клапаном 12 и трубку 11 с резервуарчиком масла, установленным немного выше валка.

Постоянную давления масла обеспечивает предохранение валка от просачивания масла на поверхность валка.

Электрический ток подводится по трубке 11.

Валок представляет собой столбик из кольцевых электромагнитов. Он притягивает к себе шлифуемое изделие и действительно вращает его, а не только регулирует вращение, как это имеет место у валков из абразивного материала.

Валку можно сообщить то или иное число оборотов по необходимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бесцентрового шлифования шпинделя веретена | 1938 |

|

SU54137A1 |

| Круглошлифовальный станок | 1974 |

|

SU616114A1 |

| СПОСОБ ШЛИФОВАНИЯ ВАЛКА БЕСЦЕНТРОВОГО СУПЕРФИНИШНОГО СТАНКА | 2004 |

|

RU2278014C2 |

| Устройство для шлифования деталей | 1979 |

|

SU831568A1 |

| Устройство для бесцентрового шлифования | 1981 |

|

SU1000239A1 |

| Бесцентровый круглошлифовальный станок | 1984 |

|

SU1202820A2 |

| ВАЛКИ БЕСЦЕНТРОВЫХ СУПЕРФИНИШНЫХ СТАНКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2212994C2 |

| Станок для бесцентрового шлифования деталей | 1972 |

|

SU573325A1 |

| СПОСОБ МОКРОГО ШЛИФОВАНИЯ ТОПЛИВНЫХ ТАБЛЕТОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179759C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ МОКРОГО ШЛИФОВАНИЯ ТОПЛИВНЫХ ТАБЛЕТОК | 2003 |

|

RU2261491C2 |

1. Ведущий валок для бесцентрового шлифования на центровых и бесцентровых шлифовальных станках, отличающийся тем, что он образован рядом чередующихся кольцевых электромагнитов 5 и колец 6 из немагнитного материала.

2. Форма выполнения валка по п. 1, отличающаяся тем, что во избежание короткого замыкания все свободное внутреннее пространство валка заполнено жидким диэлектриком под давленим.

3. В валке по п. 2 применение вставленной на изоляторе пробки 9 с управляемым обратным клапаном 12 осевым каналом для подачи жидкого диэлектрика с центровым углублением для снабженного каналом и трубкой 11 центра станка.

Авторы

Даты

1936-08-31—Публикация

1936-03-13—Подача