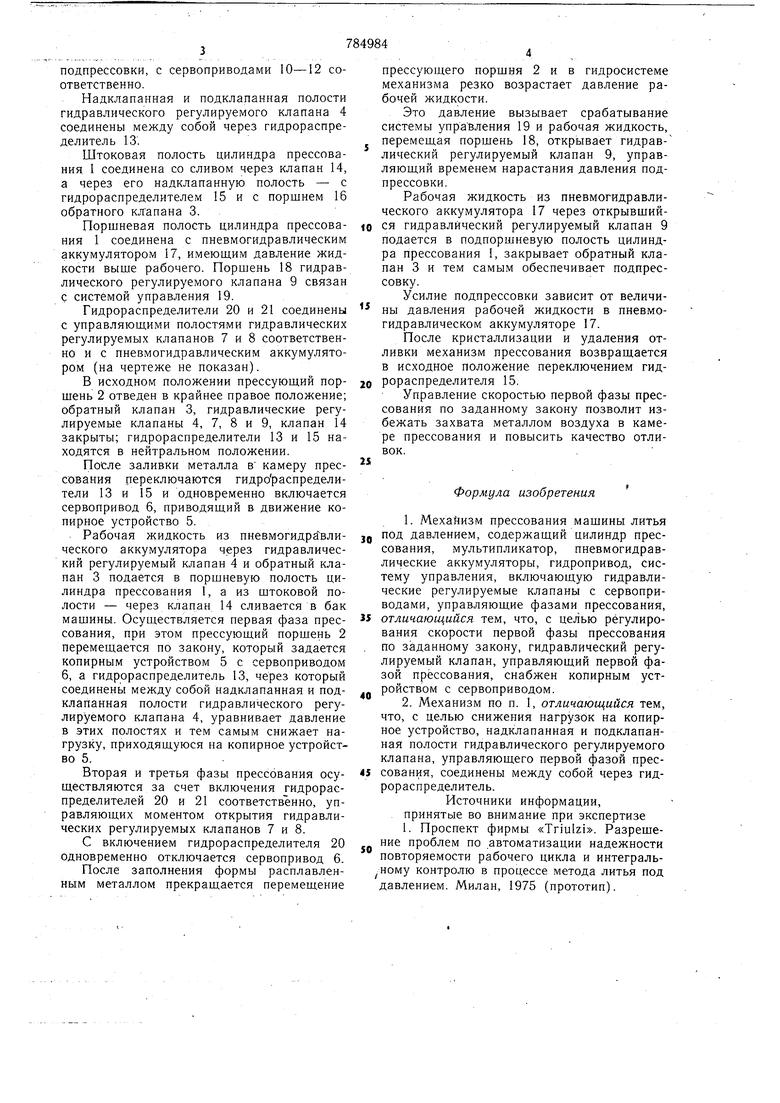

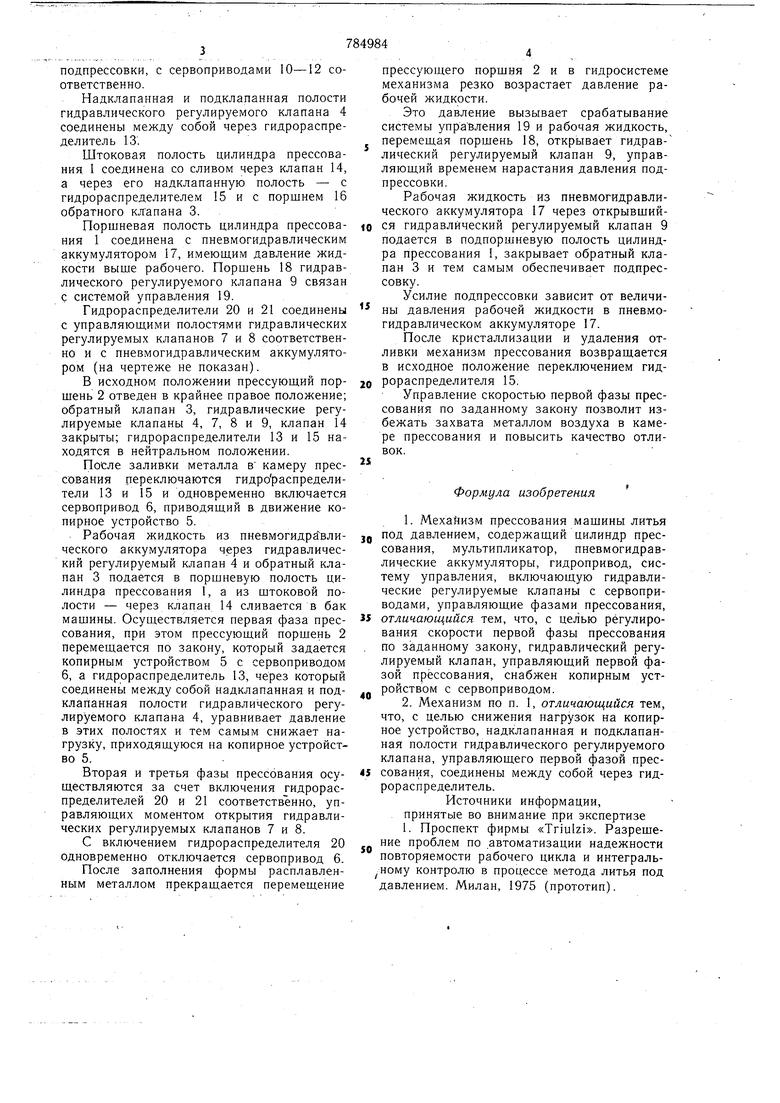

Изобретение относится к литейному производству, в частности к механизмам прессования машин литья под давлением. Известен механизм прессования машины литья под давлением, содержащий цилиндр прессования, мультипликатор, пневмогидравлические аккумуляторы, гидропривод, систему управления, включающую гидравлические регулируемые клапаны с сервоприводами, управляющие фазами прессования 1. Сервопривод в клапанах, управляющих фазами прессования, применяется с целью механизации процесса настройки клапана на заданную величину его открытия взамен ручных регуляторов. Однако такие клапаны с сервоприводом не позволяют изменять скорость прессования до момента перекрытия заливочного окна (первая фаза прессования) по заданному закону. Регулирование скорости первой фазы прессования по заданному закону, определяемому конструкцией отливки, пресс-формы и ее литниковой системы, динамическими характеристиками гидропривода узла прессования, позволяет избежать захвата воздуха жидким металлом В камере прессования, что ведет к существенному улучшению качества отливок. Цель изобретения - регулирование скорости первой фазы прессования по заданному закону. Для достижения этой цели гидравлический регулируемый клапан, управляющий первой фазой прессования, снабжен копирным устройством с сервоприводом. С целью снижения нагрузок на копирное устройство надклапанная и подклапанная полости гидравлического регулируемого клапана, управляющего первой фазой прессования, могут быть соединены между собой через гидрораспределитель. На чертеже показана гидросхема предлагаемого механизма. Механизм прессования содержит цилиндр прессования 1 с прессующим порщнем 2, обратный клапан 3, гидравлический регулируемый клапан 4, управляющий первой фазой прессования, снабженный копирным устройством 5 с сервоприводом 6, гидравлические регулируемые клаггань 7--9, управляющие второй и третьей фазами прессования и временем нарастания давления подпрессовки, с сервоприводами 10-12 соответственно. Надклапанная и подклапанная полости гидравлического регулируемого клапана 4 соединены между собой через гидрораспределитель 13. Штоковая полость цилиндра прессования 1 соединена со сливом через клапан 14, а через его надклапанную полость - с гидрораспределителем 15 и с поршнем 16 обратного клапана 3. Поршневая полость цилиндра прессования 1 соединена с пневмогидравлическим аккумулятором 17, имеющим давление жидкости выще рабочего. Поршень 18 гидравлического регулируемого клапана 9 связан С системой управления 19. Гидрораспределители 20 и 21 соединены с управляющими полостями гидравлических регулируемых клапанов 7 и 8 соответственно и с пневмогидравлическим аккумулятором (на чертеже не показан). В исходном положении прессующий порщень 2 отведен в крайнее правое положение; обратный клапан 3, гидравлические регулируемые клапаны 4, 7, 8 и 9, клапан 14 закрыты; гидрораспределители 13 и 15 находятся в нейтральном положении. После заливки металла в камеру прессования переключаются гидрораспределители 13 и 15 и одновременно включается сервопривод 6, приводящий в движение копирное устройство 5. Рабочая жидкость из пневмогидравлического аккумулятора через гидравлический регулируемый клапан 4 и обратный клапан 3 подается в порщневую полость цилиндра прессования 1, а из штоковой полости - через клапан 14 сливается в бак машины. Осуществляется первая фаза прессования, при этом прессующий поршень 2 перемещается по закону, который задается копирным устройством 5 с сервоприводом 6, а гидрораспределитель 13, через который соединены между собой надклапанная и подклапанная полости гидравлического регулируемого клапана 4, уравнивает давление в этих полостях и тем самым снижает нагрузку, приходящуюся на копирное устройство 5. Вторая и третья фазы прессования осуществляются за счет включения гидрорас-ч г,г. . г,1 пределителей 20 и 21 соответственно, управляющих моментом открытия гидравлических регулируемых клапанов 7 и 8. С включением гидрораспределителя 20 одновременно отключается сервопривод 6. После заполнения формы расплавленным металлом прекращается перемещение прессующего поршня 2 и в гидросистеме механизма резко возрастает давление рабочей жидкости. Это давление вызывает срабатывание системы упраВления 19 и рабочая жидкость, перемешая поршень 18, открывает гидравлический регулируемый клапан 9, управляюший временем нарастания давления подпрессовки. Рабочая жидкость из пневмогидравлического аккумулятора 17 через открывшийся гидравлический регулируемый клапан 9 подается в подпоршневую полость цилиндра прессования 1, закрывает обратный клапан 3 и тем самым обеспечивает подпресУсилие подпрессовки зависит от величины давления рабочей жидкости в пневмогидравлическом аккумуляторе 17. После кристаллизации и удаления отливки механизм прессования возвращается в исходное положение переключением гидрораспределителя 15. Управление скоростью первой фазы прессования по заданному закону позволит избежать захвата металлом воздуха в камере прессования и повысить качество отливок. Формула изобретения . Механизм прессования мащины литья под давлением, содержащий цилиндр прессования, мультипликатор, пневмогидравлические аккумуляторы, гидропривод, систему управления, включающую гидравлические регулируемые клапаны с сервоприводами, управляющие фазами прессования, отличающийся тем, что, с целью рёгулирования скорости первой фазы прессования по заданному закону, гидравлический регулируемый клапан, управляющий первой фазой прессования, снабжен копирным устройством с сервоприводом. 2. Механизм по п. 1, отличающийся тем, что, с целью снижения нагрузок на копирное устройство, надклапанная и подклапанная полости гидравлического регулируемого клапана, управляющего первой фазой прессования, соединены между собой через гидрораспределитель. Источники информации, принятые во внимание при экспертизе 1. Проспект фирмы «Triulzi. Разрещение проблем по автоматизации надежности повторяемости рабочего цикла и интегральному контролю в процессе метода литья под давлением. Милан, 1975 (прототип).

ад

iгЗ /V

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прессования машин литья под давлением | 1980 |

|

SU933227A1 |

| Механизм прессования машины литья под давлением | 1980 |

|

SU891213A1 |

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

| Механизм прессования машины литья под давлением | 1988 |

|

SU1560383A1 |

| Гидравлический привод пресса | 1982 |

|

SU1052428A1 |

| Механизм прессования машины литья под давлением | 1980 |

|

SU908509A1 |

| Механизм прессования для машин литья под давлением | 1974 |

|

SU478683A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU984659A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU1026945A1 |

Авторы

Даты

1980-12-07—Публикация

1979-02-06—Подача