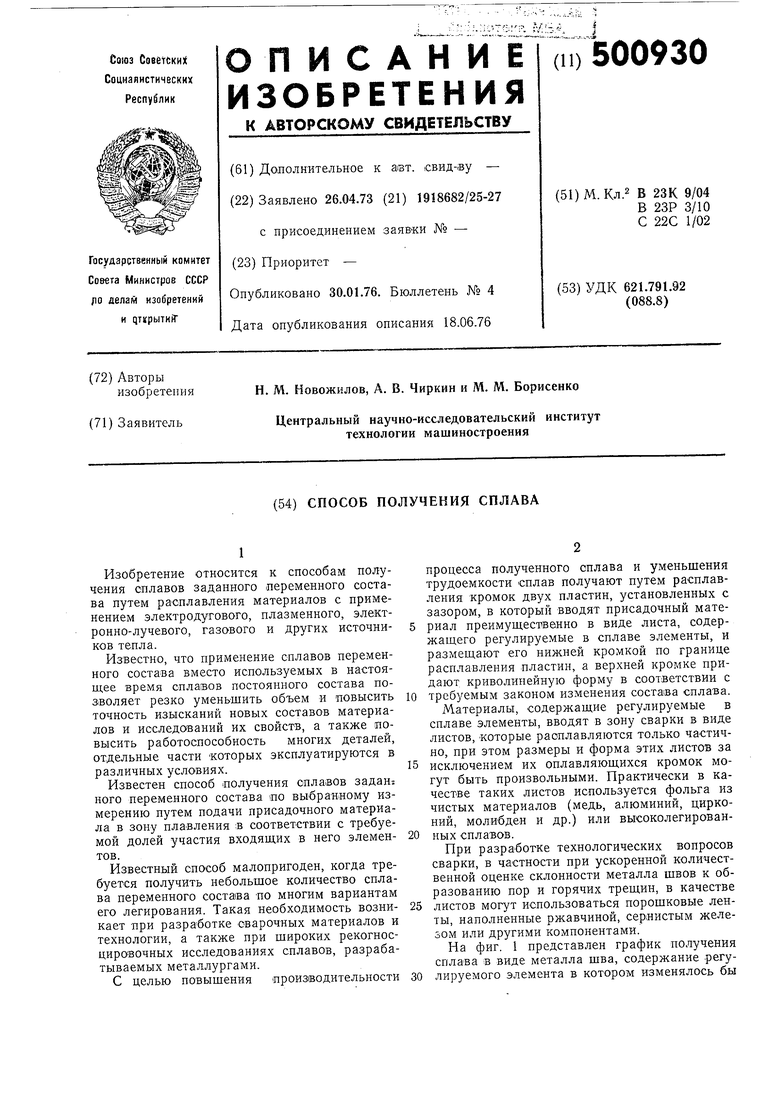

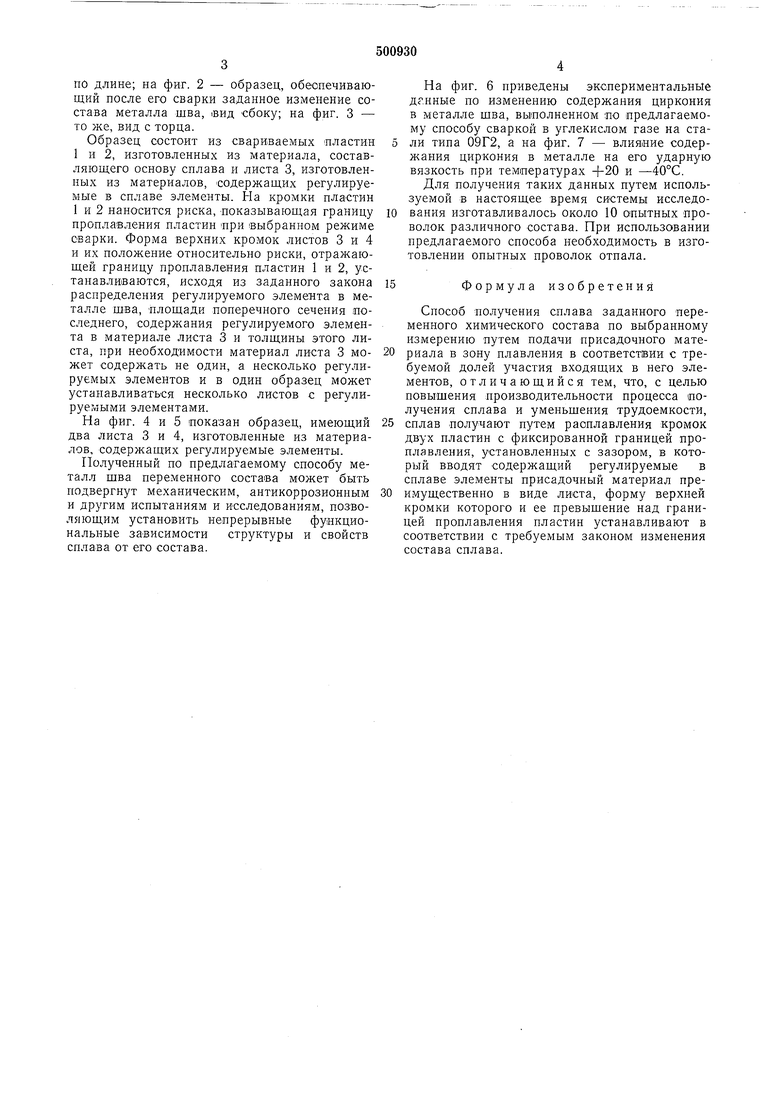

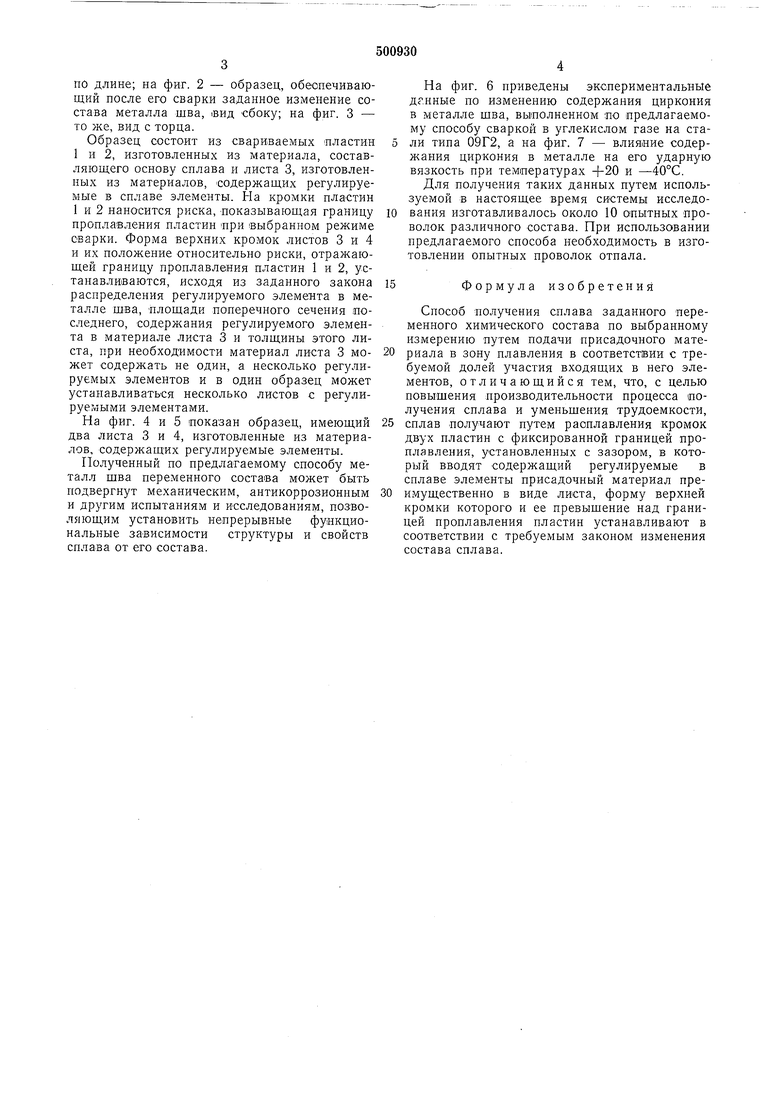

по длине; на фиг. 2 - образец, обеспечивающий после его сварки заданное изменение состава металла шва, вид сбоку; на фиг. 3 - то же, вид с торца.

Образец состоит из свариваемых пластин 1 и 2, изготовленных из материала, составляющего основу сплава и листа 3, изготовленных из материалов, содержащих регулируемые в сплаве элементы. На кромки пластин 1 и 2 наносится риска, показывающая границу проплавления пластин при выбранном режиме сварки. Форма верхних кромок листов 3 и 4 и их положение относительно риски, отражающей границу проплавления пластин 1 и 2, устанавли ваются, исходя из заданного закона распределения регулируемого элемента в металле шва, площади поперечного сечения последнего, содержания регулируемого элемента в материале листа 3 и толщины этого листа, при необходимости материал листа 3 может содержать не один, а несколько регулируемых элементов и в один образец может устанавливаться несколько листов с регулируемыми элементами.

На фиг. 4 и 5 показан образец, имеющий два листа 3 и 4, изготовленные из материалов, содержащих регулируемые элемепты.

Полученный по предлагаемому способу металл шва переменного состава может быть подвергнут механическим, антикоррозионным и другим испытаниям и исследованиям, позволяющим установить непрерывные функциональные зависимости структуры и свойств сплава от его состава.

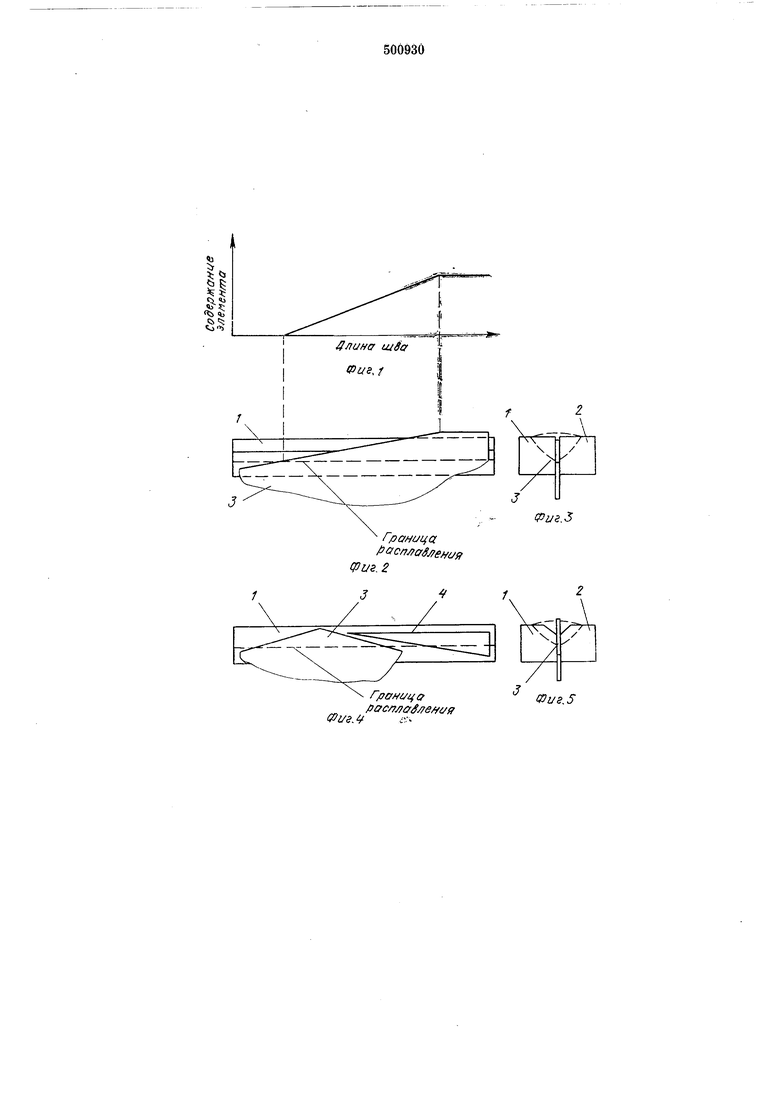

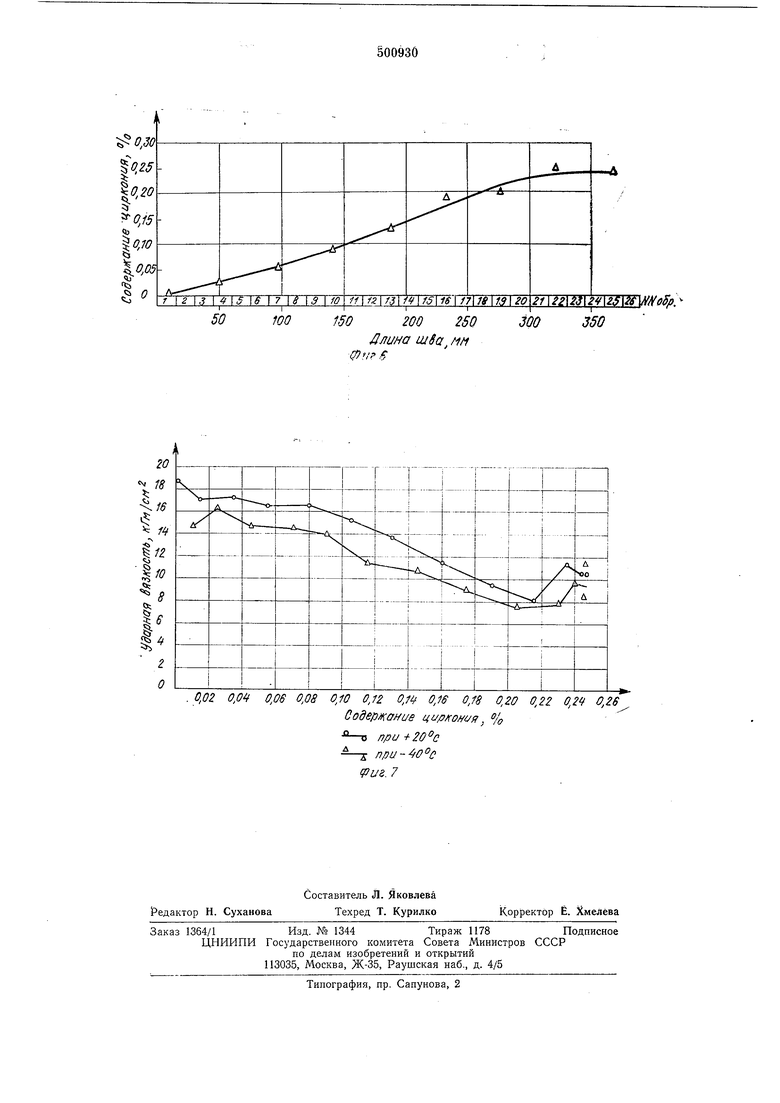

На фиг. 6 приведены экспериментальные дг.нные по изменению содержания циркония в металле щва, выполненном по предлагаемому способу сваркой в углекислом газе на стали типа 09Г2, а на фиг. 7 - влияние содержания циркония в металле на его ударную вязкость при температурах +20 и -40°С.

Для получения таких данных путем используемой в настоящее время системы исследования изготавливалось около 10 опытных проволок различного состава. При использовании предлагаемого способа необходимость в изготовлении опытных проволок отпала.

Формула изобретения

Способ получения сплава заданного переменного химического состава по выбранному измерению путем подачи присадочного материала в зону плавления в соответствии с требуемой долей участия входящих в него элементов, отличающийся тем, что, с целью повьгщения производительности процесса получения сплава и уменьшения трудоемкости,

сплав получают путем расплавления кромок двух пластин с фиксированной границей проплавления, установленных с зазором, в который вводят содержащий регулируемые в сплаве элементы присадочный материал преимущественно в виде листа, форму верхней кромки которого и ее превыщение над границей проплавления пластин устанавливают в соответствии с требуемым законом изменения состава сплава.

--., линсг uiiiy

Ф1/г.

Фие, /I

Фиё.З

Г/заницу (Pus. 2

.5 flcfc/ aiS/fe/f(/ff

ЛГТТ, . 1 |7ТГ1.|Д7 )lA$-| ;fl/7l;f 17Ш1ЖЦШЯЖ И . .5G200 25Q300 350

лина ш8а, мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сплава | 1978 |

|

SU776814A1 |

| Способ получения сплава переменного химического состава | 1977 |

|

SU642101A1 |

| Способ получения сплава переменного химического состава | 1981 |

|

SU975275A1 |

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| СВАРНОЕ СОЕДИНЕНИЕ, ОБРАЗОВАННОЕ МЕТАЛЛОМ СВАРНОГО ШВА НА ОСНОВЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ СВАРИВАНИЯ СТАЛЬНОГО ЛИСТА, ИМЕЮЩЕГО ПОКРЫТИЕ ИЗ СПЛАВА НА ОСНОВЕ ЦИНКА | 2006 |

|

RU2410221C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2393073C1 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЗАГОТОВКИ ИЗ НИКЕЛЬ-ХРОМ-АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2840518C2 |

0,0 0,06 0,08 0,10 OJ2 0,1if 0,16 0,18 0,20 0,22 0,2f 0,26

Codef/fKOf ue t4Ufl/(DWff. % -ъ при+20°с -S n/}U- 0°C Vus. 7

Авторы

Даты

1976-01-30—Публикация

1973-04-26—Подача