Изобретение относится к сварке, в частности к способам получения сплавов заданного переменного состава путем расплавления материалов с применением электродуговых, плазменных, электронно-лучевых, фазовых Н других источников тепла и может быть использовано преимущественно прн разработке сварочных . материалов н технологических процессов.

Известен способ получения сплавов переменного состава по выбранному измерению путем регулируемой подачи нескольких электродов различного состава 1.

Однако применение известного способа сопряжено с необходимостью изготовления нескольких электродов различного состава для получения одного сплава переменного состава. Последнее вызывает затруднеиия особенно при рекогносцировочных исследованиях, когда требуется получить небольшие количества сплава переменного состава по многим вариантам легирования.

Наиболее близким к предлагаемому изобретению по технической сущности является способ получения сплава по выбранному измерению путем расплавлеиня кромок двух

соединяемых деталей с фиксированной границей проплавления, установленных с зазором, в который вводят содержащий регулируемые в сплаве элементы, присадочный материал в виде фигурного листа, а закон изменения

состава сплава задают площадью поперечного сечения листа 2.

Однако известный способ не обеспечивает полного расплавления листов из тугоплавких материалов, например молибдена

в случаях, когда их верхние кромки располагаются ниже верхних кромок соединяемых деталей. Последнее вызывается затеканием в зазор между деталями жидкого металла, который изолирует кромки листов от прямого действия источника тепла (дуги, электронного луча и др). Кроме того, возникают трудности с установлением необходимого превышения верхней кромки деталей над фиксированной- границей проплавления вследствие расположения последней внутри зазора. Применение известного способа вызывает также большой отход дорогостоящих и дефицитных материалов, остающихся в зазоре между деталями ниже их границы проплаЕУтения.

Цея}1 изобретения - повышение качества, упрощение технологии и экономия используемых присадочных материалов из тугоплавких металлов.

Для этого используют фигурный лист с максимальной высотой, не превышающей расстояния от верхних кромок соединяемых деталей до границы их проплавления, а верхнюю кромку фигурного листа располагают на уровне верхних кромок соединяемых деталей.

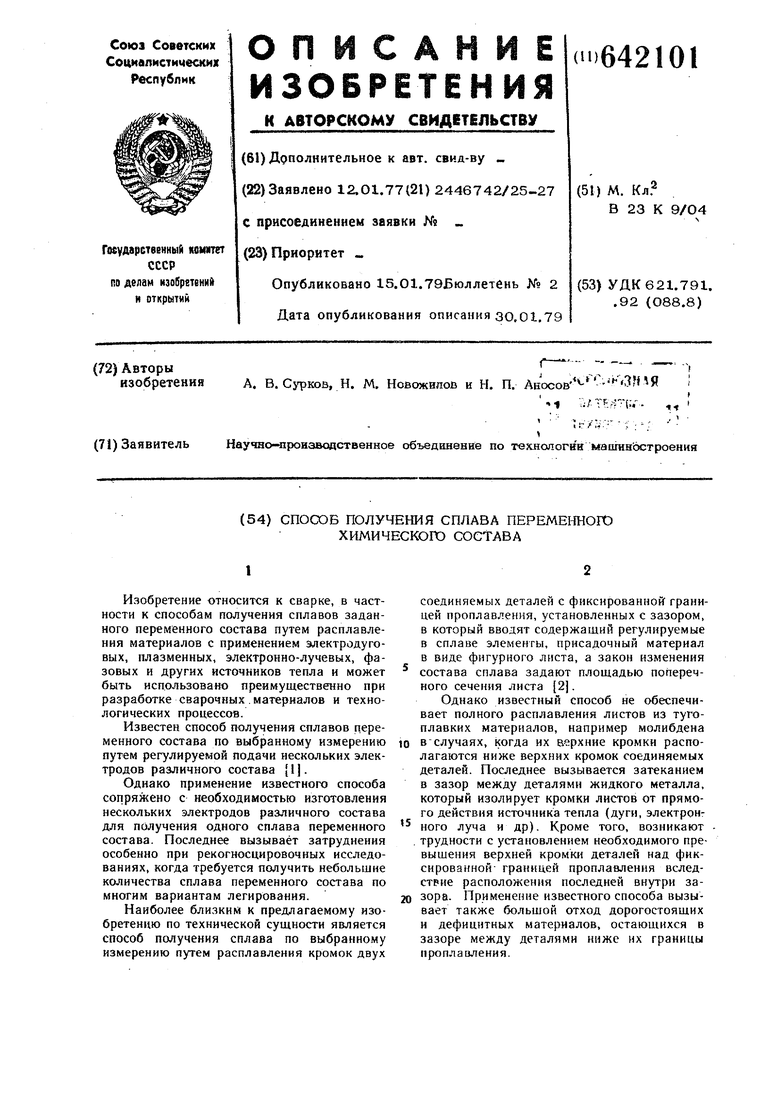

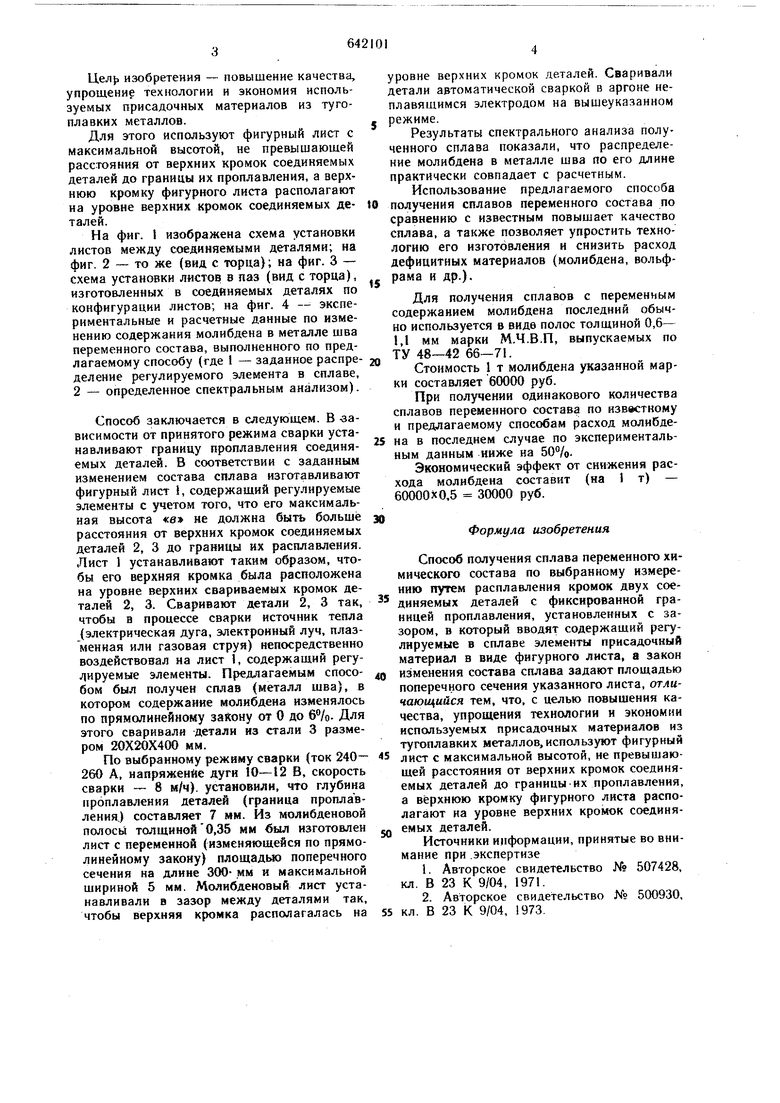

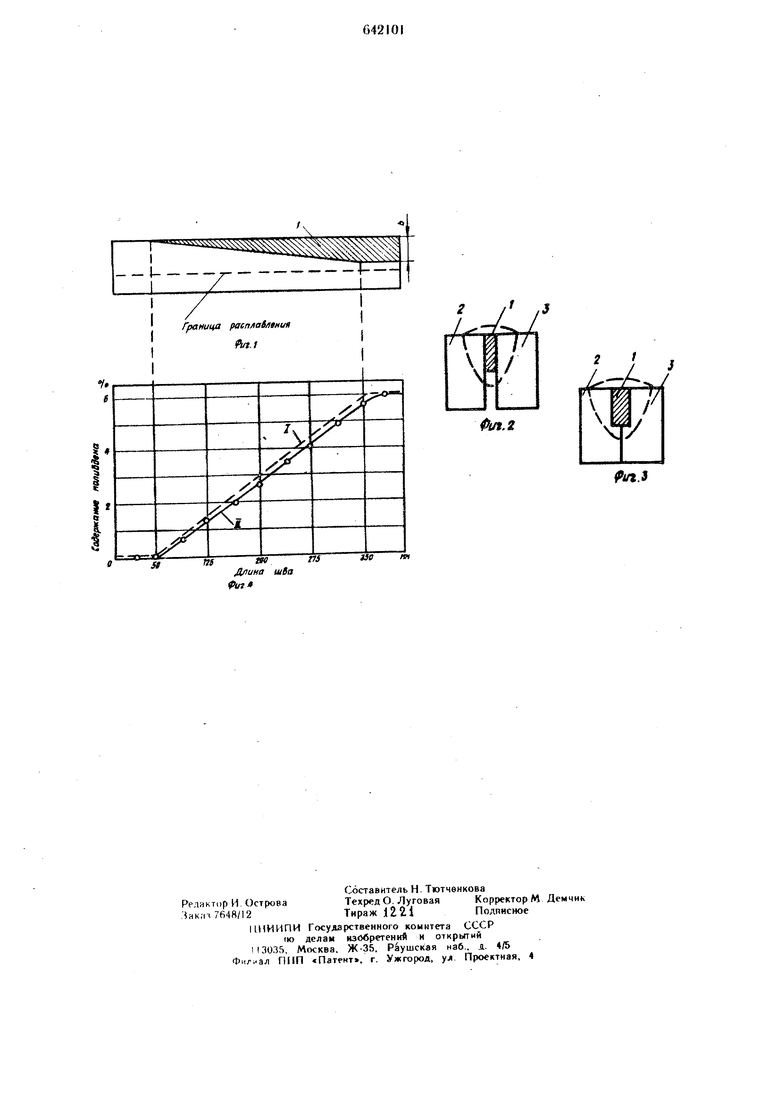

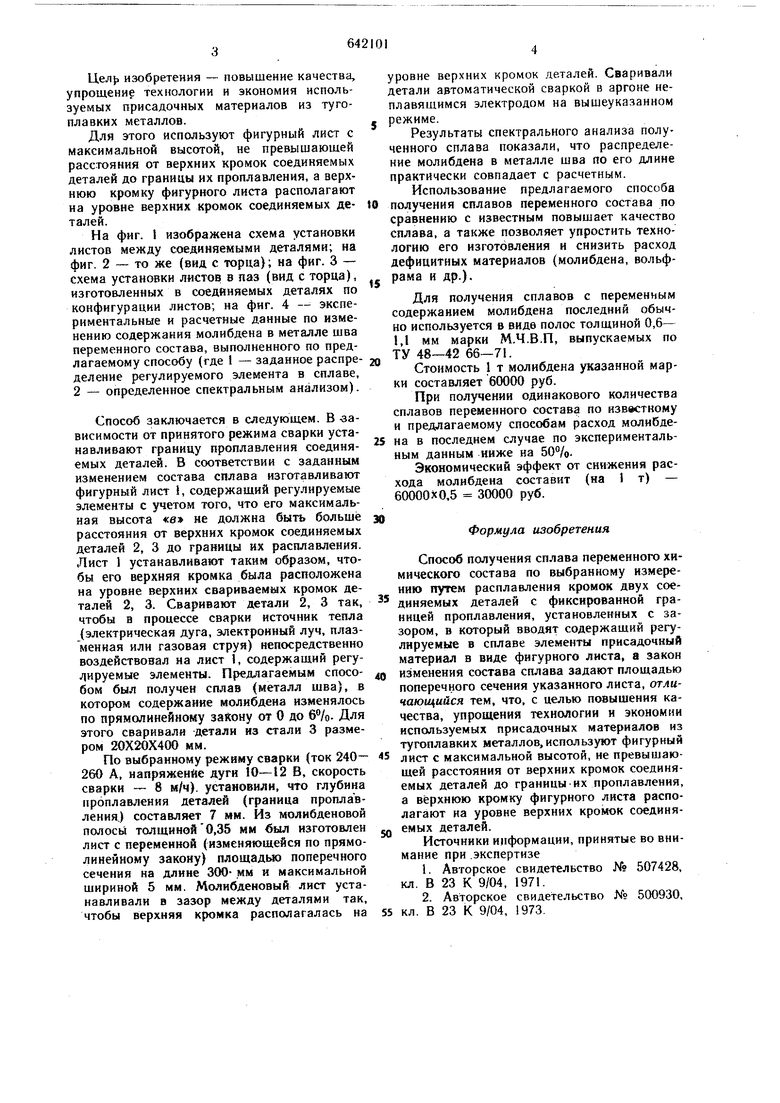

На фиг. I изображена схема установки листов между соединяемыми деталями; на фиг. 2 - то же (вид с торца); на фиг. 3 - схема установки листов в паз (вид с торца), изготовленных в соединяемых деталях по конфигурации листов; на фиг. 4 - экспериментальные и расчетные данные по изменению содержания молибдена в металле щва переменного состава, выполненного по предлагаемому способу (где 1 - заданное распределение регулируемого элемента в сплаве, 2 - определенное спектральным анализом).

Способ заключается в следующем. В -зависимости от принятого режима сварки устанавливают границу проплавления соединяемых деталей. В соответствии с заданным изменением состава сплава изготавливают фигурный лист , содержащий регулируемые элементы с учетом того, что его максимальная высота «в не должна быть больше расстояния от верхних кромок соединяемых деталей 2, 3 до границы их расплавления. Лист 1 устанавливают таким образом, чтобы его верхняя кромка была расположена на уровне верхних свариваемых кромок деталей 2, 3. Сваривают детали 2, 3 так, чтобы в процессе сварки источник тепла (электрическая дуга, электронный луч, плазменная или газовая струя) непосредственно воздействовал на лист 1, содержащий регу;|ируемые элементы. Предлагаемым способом был получен сплав (металл щва), в котором содержание молибдена изменялось по прямолинейному заЛону от О до 6°/о. Для этого сваривали детали из стали 3 размером 20X20X400 мм.

По выбранному режиму сварки (ток 240- 260 А, напряжение дуги 10-12 В, скорость сварки - 8 м/ч). установили, что глубина проплавления деталей (граница проплавления.) составляет 7 мм. Из молибденовой полосы толщиной 0,35 мм был изготовлен лист с переменной (изменяющейся по прямолинейному закону) площадью поперечного сечения на длине 300- мм и максимальной шириной 5 мм. Молибденовый лист устанавливали в зазор между деталями так, чтобы верхняя кромка располагалась на

уровне верхних кромок деталей. Сваривали детали автоматической сваркой в аргоне неплавяшимся электродом на вышеуказанном

режиме.

Результаты спектрального анализа полученного сплава показали, что распределение молибдена в металле шва по его длине практически совпадает с расчетным.

Использование предлагаемого способа

получения сплавов переменного состава по сравнению с известным повышает качество сплава, а также позволяет упростить технологию его изготовления и снизить расход дефицитных материалов (молибдена, вольфрама и др.).

Для получения сплавов с переменным содержанием молибдена последний обычно используется в виде полос толщиной 0,6- ,1 мм марки М.Ч.В.П, выпускаемых по ТУ 48--42 66-71.

Стоимость 1 т молибдена указанной марки составляет 60000 руб.

При получении одинакового количества сплавов переменного состава по известному и предлагаемому способам расход молнбдена в последнем случае по экспериментальным данным ниже на 50VoЭкономический эффект от снижения расхода молибдена составит (на 1 т) - 60000x0,5 30000 руб.

Формула изобретения

Способ получения сплава переменного химического состава по выбранному измерению путем расплавления кромок двух соединяемых деталей с фиксированной границей проплавления, установленных с зазором, в который вводят содержащий регулируемые в сплаве элементы присадочный материал в виде фигурного листа, а закон

изменения состава сплава задают площадью поперечного сечения указанного листа, отличающийся тем, что, с целью повыщения качества, упрощения технологии и экономии используемых присадочных материалов из тугоплавких металлов, используют фигурный

лист с максимальной высотой, не превышающей расстояния от верхних кромок соединяемых деталей до границы их проплавления, а верхнюю кромку фигурного листа располагают на уровне верхних кромок соединяемых деталей.

Источники информации, принятые во внимание при .экспертизе

1.Авторское свидетельство № 507428, кл. В 23 К 9/04, 1971.

2.Авторское свидетельство № 500930, кл. В 23 К 9/04, 1973.

Ш№1Hi

st

Длина шва Нгг

2 / .5

/

0Ut.2

йа.з

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сплава переменного химического состава | 1981 |

|

SU975275A1 |

| Способ получения сплава | 1973 |

|

SU500930A1 |

| Способ подготовки кромок под сварку | 1987 |

|

SU1504024A1 |

| Способ получения сплава | 1978 |

|

SU776814A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ односторонней стыковой электродуговой сварки | 1977 |

|

SU727362A1 |

| Способ сварки разнородных металлов плавлением | 1980 |

|

SU897433A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛА НА ОСНОВЕ СЛОЕВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И СТАЛИ ИЛИ ТИТАНА С ОДНО- ИЛИ ДВУСТОРОННИМИ ШВАМИ | 2004 |

|

RU2284252C2 |

| Способ сварки плавлением разнородных металлов | 1983 |

|

SU1127718A1 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

Авторы

Даты

1979-01-15—Публикация

1977-01-12—Подача