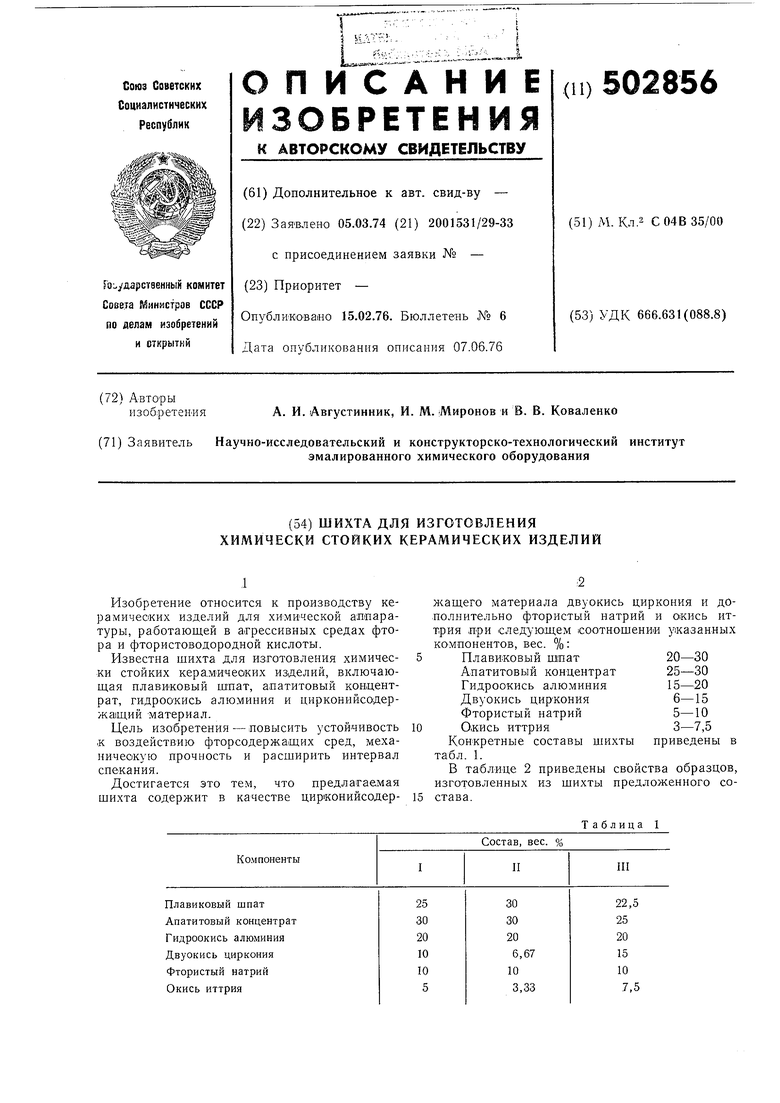

ТЛблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для подглазурного слоя керамических изделий | 1980 |

|

SU945145A1 |

| КОМПОЗИЦИОННАЯ ПОРИСТАЯ ПОДЛОЖКА ДЛЯ ОКСИДНО-КЕРАМИЧЕСКИХ МЕМБРАН И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2349373C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА МИНЕРАЛИЗАТОРАМИ (ВАРИАНТЫ) | 2016 |

|

RU2633620C1 |

| Керамическая масса для изготовления химически стойких изделий | 1982 |

|

SU1036708A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| Керамическая масса | 1972 |

|

SU459445A1 |

| КОМПЛЕКСНЫЙ СИНТЕТИЧЕСКИЙ ЛЕГКОПЛАВКИЙ ФЛЮС ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2006 |

|

RU2321641C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2016878C1 |

| Способ изготовления пористо-пустотелых керамических изделий для биологической глубокой очистки сточных вод | 1991 |

|

SU1753945A3 |

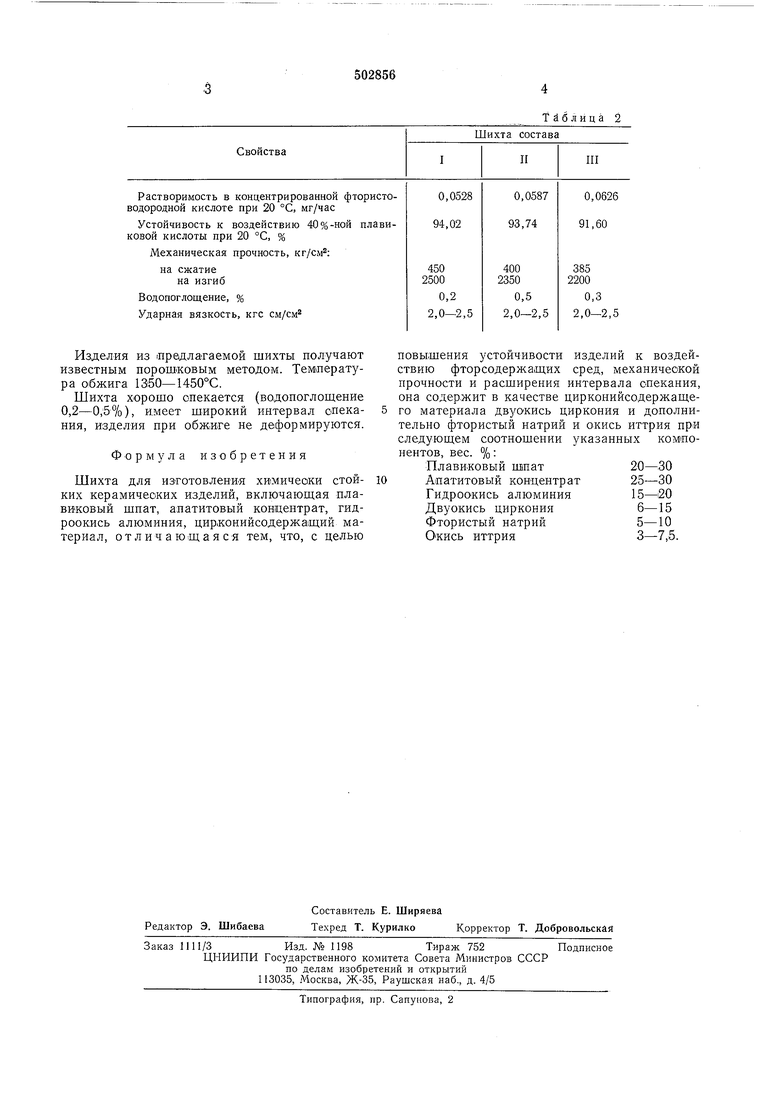

Изделия из лредлагаемой шихты получают известным пороШКовым методом. Темлература обжига 1350-1450°С.

Шихта хорошо опекается (водопоглопдение 0,2-0,5%), имеет широкий интервал спекания, изделия при обжиге не деформируются.

Формула изобретения

Шихта для изготовления химически стойких керамических изделий, включаюш:ая плавиковый шпат, апатитовый концентрат, гидроокись алю-миния, цирконийсодержащий материал, отличающаяся тем, что, с целью

повышения устойчивости изделии к воздействию фторсодержащих сред, механической прочности и расширения интервала спекания, она содержит в качестве цирконийсодержапгего материала двуокись циркония и дополнительно фтористый натрий и окись иттрия при следующем соотношении указанных компонентов, вес. %:

Плавиковый плпат20-30

Апатитовый концентрат25-30

Гидроокись алюминия15-20

Двуокись циркония6-15

Фтористый натрий5-10

Окись иттрия3-7,5.

Авторы

Даты

1976-02-15—Публикация

1974-03-05—Подача