Известна бумажная масса для влагопрочиой и упаковочной бумаги, состоящая из целлюлозы, размолотой до 28-35° ШР, канифольного клея, меламино-формальдегидной смолы и осадителя. Меламино-формальдегидная смола выпускается в твердом виде и, следовательно, ее предварительно растворяют до концентрации 10-12% в слабом растворе соляной кислоты и перед употреблением раствор выдерживают для созревания в течение 8-16 час. Из приготовленной таким образом бумажной массы производят отлив и сушку бумаги, которые осуществляют известными способами.

Недостатком известной бумажной массы является неспособность меламино-формальдегидной смолы растворяться в воде, высокая стоимость смолы и ее дефицитность, а также необходимость иметь специальные кислотоупорные емкости с мещалками как для разведения, так и для созревания смолы в растворе соляной кислоты.

С целью повышения влагопрочности бумаги и упрощения технологии ее изготовления в качестве смолы предложенная бумажная масса содержит 10-20%-ный водный раствор мочевино-формальдегидной смолы КС-11 с содержанием свободного формальдегида не более 5% при следующем соотношении компонентов, вес. %:

Сульфатная небеленая

целлюлоза85,1-94,1

Мочевино-формальдегидная

смола КС-И2,8-8,5

Канифольный клей0.3-0,4

Осадитель2,8-6,0.

Приготовление бумажной массы осуществляется следующим образом.

Сульфатную небеленую целлюлозу размалывают обычным способом до 28-35° ШР и проклеивают канифольным клеем из расчета 0,3- 0,4% канифоли к абсолютно сухому волокну. Мочевино-формальдегидную смолу марки КС-11 разбавляют водой при рН не ниже 7 нри температуре 4-20° С от 40-60% исходной концентрации до 10-20% и вводят в размолотую массу, имеющую концентрацию 2-5%, после канифольного клея при непрерывном перемешивании. После тщательного перемешивания производят осаждение -смолы вместе с клеем на волокне раствором глинозема (или алюмокалиевых квасцов), добавляемым в массу до рН 4,5-5,0. Расход глинозема составляет 2,8-6% к волокну.

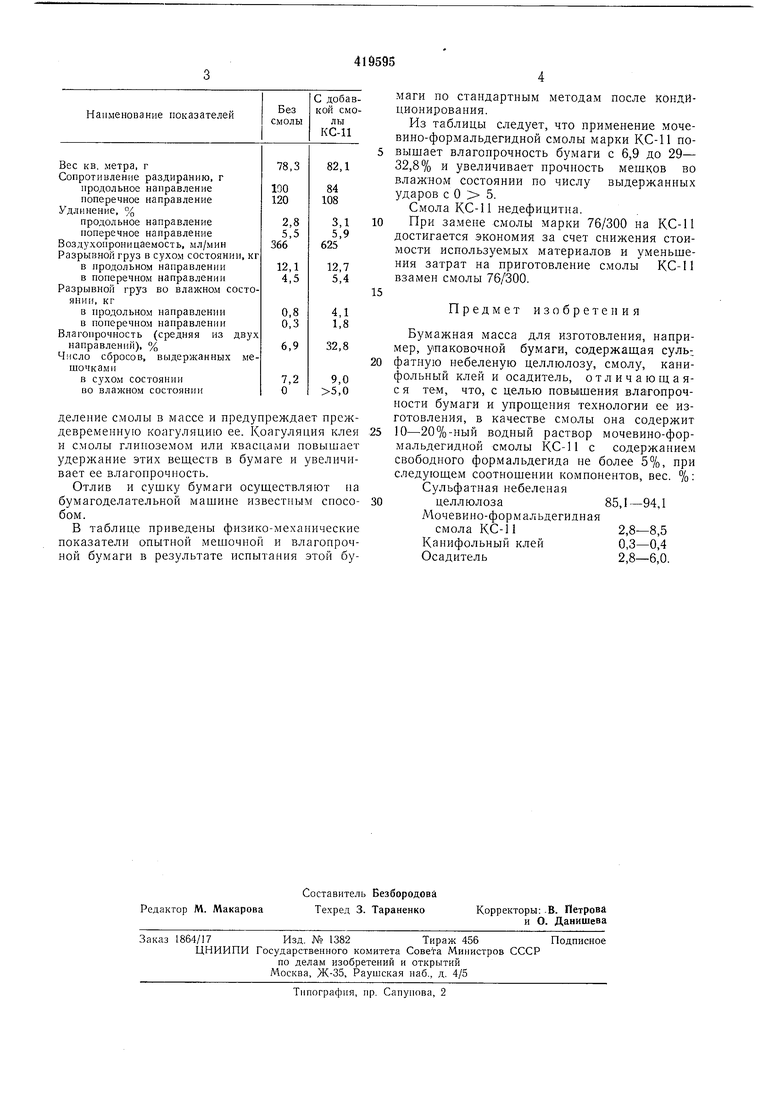

Белый канифольный клей является в одном случае не только проклеивающим веществом, но и стабилизатором смолы, и добавление смолы после клея обеспечивает лучшее распределение смолы в массе и предупреждает преждевременную коагуляцию ее. Коагуляция клея и смолы глиноземом или квасцами повышает удержание этих веществ в бумаге и увеличивает ее влагопрочиость. Отлив и сушку бумаги осуществляют па бумагоделательной машине известным способом. В таблице приведены физико-механические показатели опытной мешочной и влагопрочной бумаги в результате испытания этой бумаги по стандартным методам после кондиционирования. Из таблицы следует, что применение мочевиио-формальдегидной смолы марки КС-11 повышает влагопрочность бумаги с 6,9 до 29- 32,8% и увеличивает прочность мешков во влажном состоянии по числу выдержанных ударов с О 5. Смола КС-11 недефицитна. При замене смолы марки 76/300 иа КС-11 достигается экономия за счет снижения стоимости используемых материалов и уменьшения затрат на приготовление смолы КС-11 взамен смолы 76/300. Предмет изобретения Бумажная масса для изготовления, например, упаковочной бумаги, содержащая суль; фатную небеленую целлюлозу, смолу, канифольный клей и осадитель, отличающаяс я тем, что, с целью повышения влагопрочности бумаги и упрощения технологии ее изготовления, в качестве смолы она содержит 10-20%-ный водный раствор мочевино-формальдегидной смолы КС-11 с содержанием свободного формальдегида не более 5%, при следующем соотношении компонентов, вес. %: Сульфатная небеленая целлюлоза85,1-94,1 Мочевино-формальдегидная смола КС-112,8-8,5 Канифольный клей0,3-0,4 Осадитель2,8-6,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1980 |

|

SU896138A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МЕШОЧНОЙБУМАГИ | 1971 |

|

SU318656A1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| Бумажная масса для изготовления мешочной бумаги | 1989 |

|

SU1664938A1 |

| Способ подготовки бумажной массы для покровного слоя упаковочного материала | 1985 |

|

SU1288239A1 |

| Способ изготовления влагопрочной бумаги-основы | 1986 |

|

SU1368354A1 |

| Способ изготовления бумаги для вычислительной и информационной техники | 1982 |

|

SU1052602A1 |

| Бумажная масса | 1974 |

|

SU532675A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU988947A1 |

Даты

1974-03-15—Публикация

1970-02-17—Подача