(54) СПОСОБ ОБЕССЕРИВАНИЯ АСФАЛЬТЕНСОДЕРЖАШЕГО СЫРЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУЛЬФИДИРОВАННОГО КАТАЛИЗАТОРА | 2014 |

|

RU2652800C2 |

| Способ гидроочистки асфальтенсодержащего нефтяного сырья | 1973 |

|

SU490295A3 |

| Способ гидроочистки углеводородсодержащих смесей | 1973 |

|

SU507251A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| ОБЕССЕРИВАЮЩИЙ АДСОРБЕНТ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2498849C2 |

| Способ гидроочистки асфальтенсодержащего углеводородного сырья | 1972 |

|

SU511867A3 |

| Способ деметаллизации асфальтенсодержащего нефтяного сырья | 1975 |

|

SU564815A3 |

| Способ гидрообессеривания асфаль-TEH- и МЕТАллСОдЕРжАщЕй НЕфТи | 1978 |

|

SU843765A3 |

| СПОСОБ ГИДРОКОНВЕРСИИ | 1997 |

|

RU2173696C2 |

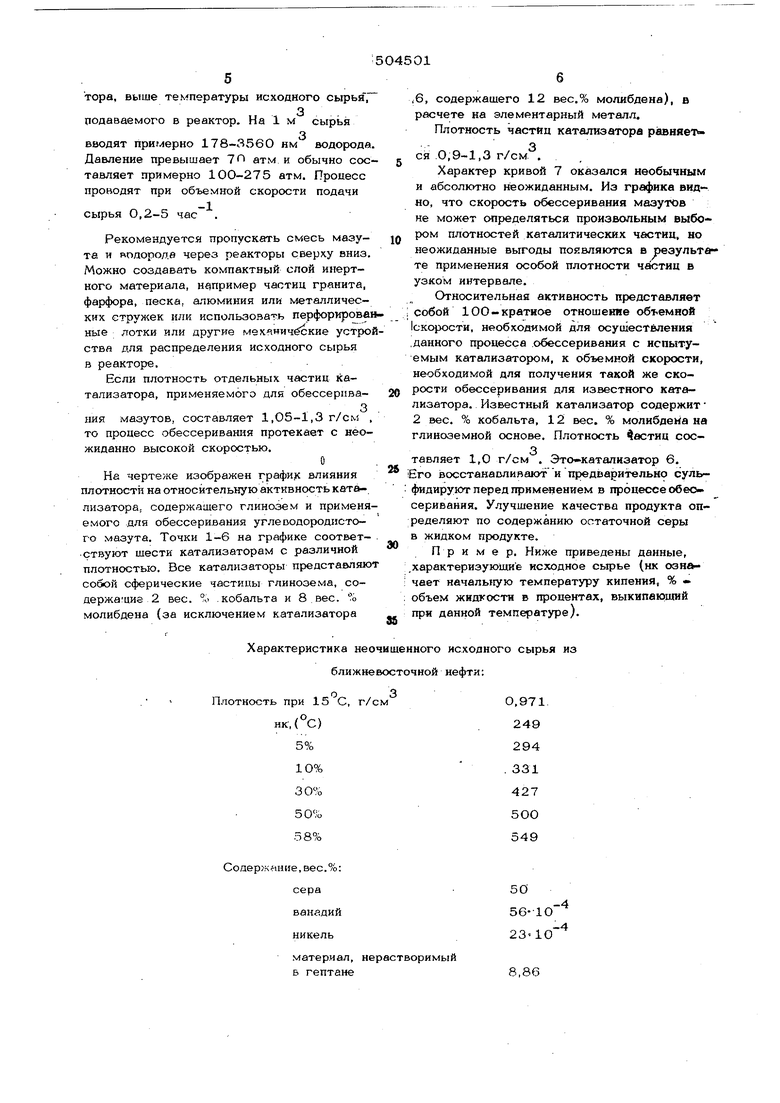

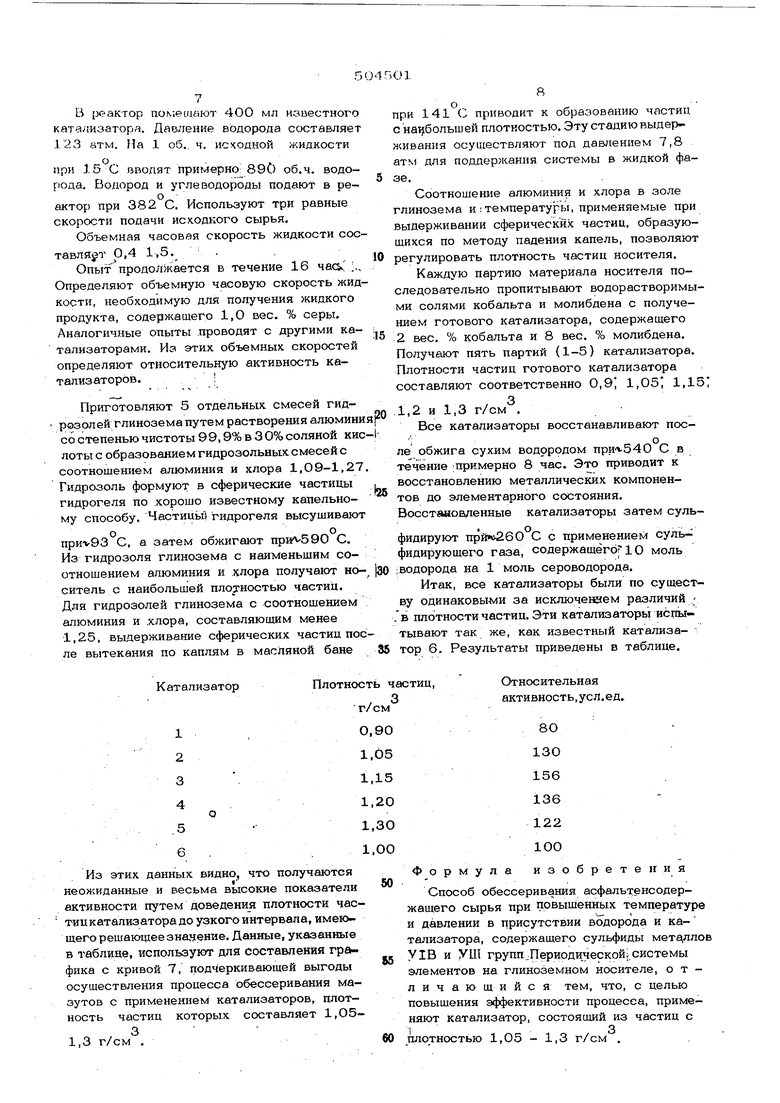

Изобретение относится к нефтеперерабатывающей промышленности; и посвящено решению проблемы обессеривания асфальтенсодержащего .сырья, Б качестве. исходного сырья применяют гудроны, образующиеся при перегонке нефти под атмосферным давлением или в вакуу ме, остатки сырой нефти, сырую нефть, лишенную легких фракций, нефтяные масла, эк страгированные из битумных песков и сланцев, а также цельную сырую нефть, т.е. сьфье, содержащее значительное количество acфaльтeнoвoгp материала. Эти нефтяные масла содержат большие количества высокомолекулярных. соединений Ъеры, . азота, высокомолекулярные метал- лорганические комплексы, йключающие преимущественно никель и -ванадий, и асфальтеновый материал. Асфальтены обычно образуют комплексы или связаны другим способом.с .серой и, в некоторой степени, с металлорганическими примесями. Эти сильно загрязненные мазуты невозможно использовать без существенного снижения содержания в них серы и асфальте нов, что нелегко достичь известным способом. Известный способ обессеривания асфальтенсодержащего сырья осуществляют при поишенных/температуре и давлении в тфисут- ствии водорода и катализатора, содержащего сульфиды металлов У1В и УЩ групп Лериодической системы элементов на глиноземном носителе.. Однако этот способ недостаточно эффективен вследствие недостаточно высоких активности и стабильности применяемых катализаторов. С целью повышения эффективности проиесса, предлагается использовать катализатор, состоящий из частиц плотностью 1,О 0,5-1,3 г/см. Существенно, что каталитический состав содержит глинозем. Рекомендуется, чтобыглиноземный материал был пористым и способным к адсорбции с удельной поверхностью, составляющей 25-50О м /г или более. Подходящими глиноземныьж матерпалами являются кристаллические глиноземы. известные ,,и Q -глиноземы, причем наилучшие результаты дает f-глинозем. Гл1гноземный материал может содержать меньшее количество неорганических огнеjynopHbix окислов, например- окислов крдамния,.циркония или магния. Рё|сомендуется использовать достаточно чистый Т-глинозем. Особенно предпочтительным носителем является глинозем со средним диаметром пор 20-300 А с объемом пор 0,1-1 мм/г и с удельной поверхностью 10О-500м /г. Катализатор может быть в виде пилюль шйриков, гранул, ломаных кусочков или в других формах, расположенных в виде неподвижного слоя. Исходное сьфье можно подавать через слой в виде жидкой, йаровр или смешанной фазы, направляя его снизу вверх или сверху вниз. Или катализатор м жет находиться в форме, подходящей для использования в подвижном слое, при этом исходное сырье и катализатор рекомендуется пропускать противотоком. Исходное сьфье можно подавать через вихревой сло тонкоизмельченных катализаторов или же катализатор можно смешивать с 1исходным сырьем и полученную смесь загружать в реакционную зону. Продукты реакции, полученные любым из указанных способов, отделяют от катализаторови фракционируют для извлечения готового продукта. Особенно .предпочтительной формой для носителя является сферическая форма. Сферические частицы можно непрерывно получать хорошо известным капельным способом, по которому гидрозоль глинозема смешивают с галеобразуюшим средством, например с гексаметилентетрамином, и выливают по каплям в баню с горячим маслом. Для дальнейшего улучшения физических свойств сферические частиць можно обрабатывать аммиачным раствором. Образовавшиеся после выдержки в течение длительного времени гелеподобные частицы промывают и высушивают, а затем под вергают обжигу при температуре примерно 450-7ОО С в течение час или более продолжительное время. В результат получают сферические частицы глинозема. Другими существенно важными компонентами катализатора являются металлы групп VIВ и VIU и их соодинеййя. Эти компоненты можно добавлять соосаждением или согелеобразованием с глиноземом и/ или с гидрогелем глинозема, или пропиткой после обжига глинозема, или до обжига, или по любому другому легкому спосо бу. Предпочтительно осушествлять пропитк водорастворимыми соединениями металлов групп у IB и V1U, Рекомендуется пропитывать носитель после его обжига, что сводит К минимуму риск вымывания пропитываюощх соединений. Компонент yill группы обычно составляет примерно 0,5-5 вес.%, предпочтительно 0,1-3 вес.%, от количества готового катализатора в расчете на элементарный металл, компонент группы VIB - примерно 0,05-15 вес.%, предпочтительно 0,5-12 вес.%, от количества готового катализатора. Готовый катализатор обычно высушивао.ЮТ при 9О-135 с в течение 2-24 час или 1более, после чего подвергают обжигу при 37О-6ОО°С 3 течение 0,5-1О час, предпочтительно в течение 1-5 час. Хотя способ получения катализатора ие является с шественным в данном изобретении, необходимо, чтобы перед использованием в процессе обессеривания металлические компоненты были сульфидированы. Известно много способов сульфидирования, но предпочтительно катализатор обжигать, продувать инертным газом, затем восстанавливать по-существу сухим водородом примерно при 2ОО-6ОО С в течение 0,5-10 час и контактировать с сероводородом в атмосфере водорода. Мольное соотношение водорода и сероводорода составляет 1,5: 1-15:1, Сульфидированиё, рсушествляемое о при 26О-65О С, продолжают до достижения равновесных условий. Лучшие результаты получают, если сульфидированный катализатор содержит О,О5 - 1,5 вес.%, предпочтительно 0.,2 - 0,8 вес.%. серы. Катализатор может содержать галоидный компонент. Обычно галоидный компонент используют в сочетании- с носителем. Из галогенов .можно применять фтор, хлор, йод, бром или ИХ cv.ecH, причем особенно предпочтительны . фтор или хлор. Галоидный компонент можно вводить в носитель любым подходяшим способом ли- бо во время его получения, либо перед/шбо после добавления других каталитически активных компонеетов. При введении галогена катализатор должен содержать примерно 0,1 - 1,5 вес.% галогена, предпочтительно 0,4 0,9 Beci%, в расчете на элементарную основу. Обессеривание представляет собой экзотермический процесс, поэтому температура катализатора и потока, вытекающего из реактора, выше температуры исходного сырья, U П3. подаваемого в реактор. На 1 м сырья 2 вводят примерно 178-3560 нм водорода Давление превышает 7 атм и обычно сос тавляет примерно 100-275 атм. Процесс проводят при объемной скорости подачи сырья 0,2-5 час . Рекомендуется пропускать смесь мазута и «одорода через реакторы сверху вниз Можно создавать компактный слой инертного материала, например частиц гранита, фарфора, песка, алюминия или металлических стружек или использовать перфорирова ные лотки или другие мех-чничёские устро ства для распределения исходного сырья в реакторе. Если плотность отдельных частиц катализатора, применяемого для обессернвания мазутов, составляет 1,О5-1,3 г/см то процесс обессеривания протекает с неожиданно высокой скоростью. На чертеже изображен график влияния плотности на относительную активность катализатора, содержащего глинозем и применя емого для обессеривания углеводородистого мазута. Точки 1-6 на графике соответствуют шести катализаторам с различной плотностью. Все катализаторы представляю собой сферические частицы глинозема, содержа:цие 2 вес. °о .кобальта и 8 вес. % молибдена (за исключением катализатора

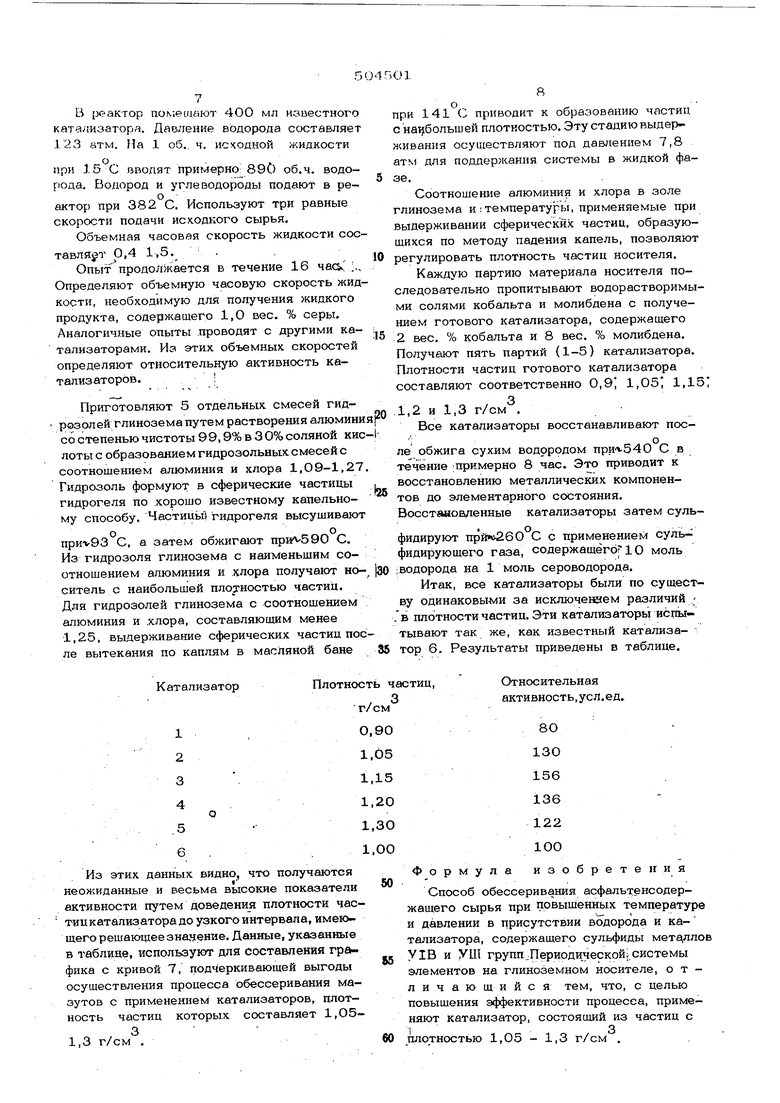

Характеристика неочищенного исходного сырья из ближневосточной нефти:

лотность при 15 С, г/см нк,(°С)

5%

1О%

30%

50%

58%

Содержание, вес.%: сера ванадий никель

матер.иал, нерастворимый Б гептане 3

О,971 249 294

. 331

427 5ОО 549

50

-4

56-10 -4 2310

8,86 ,6, содержащего 12 вес.% молибдена), в расчете на элементарный металл. Плотность частиц катализатора раваяет. ся .0,9-1,3 г/см. Характер кривой 7 оказался нeoбычны f и абсолютно Неожиданным. Из графика видно, что скорость обессеривания мазутов не может определяться произвольным выбором плотностей каталитических частиц, но неожиданные выгоды появляются в результате применения особой плотности частиц в узком интервале. Относительная активность представляет собой 1ОО-кратное отношение обт-емной IcKopocTH, необходимой для осуществления .данного процесса обессеривания с испытуемым катализатором, к объемной скорости, необходимой для получения такой же скорости обессеривания для известного катализатора. Известный катализатор содержит 2 вес. % кобальта, 12 вес. % молибдена на глиноземной основе. Плотность Частиц сое- 3 тавляет 1,0 г/см . Это-катализатор 6. го восстанавливаюти предварительно суль- фидируют перед применением в процессе обео- серивания. Улучшение качества продукта определяют по содержанию остаточной серы в жидком продукте. П р и м е р. Ниже приведены данные, характеризующие исходное сырье (нк означает начальную температуру кипения, % - объем жидкости в процентах, выкипающий при данной температуре).

Авторы

Даты

1976-02-25—Публикация

1974-04-30—Подача