1

Изобретение относится к области обработки металлов давлением.

Известна матрица для нрессования изделий с выстунами и впадинами, содержащая последовательно расположенные на одной оси заходную часть, формообразующую с выступами, выполненными в виде расширяющихся в панравлении прессования объемных элементов, и впадинами, а также калибрующую и входную части.

Известная матрипа не обеспечивает получения профилей с заданным распределением свойства по поперечпому сечению, например, повышение упрочнения в отдельных участках профиля.

Целью изобретения является создание такой матрицы, которая обеспечит получение профилей с заданным характером распределения свойства (в том числе и равномерного) по поперечному сечению, а также точного исполнения геометрических форм прессизделий.

Для этого объемные элементы вынолнены по криволинейной поверхности с переменной кривизной в плоскости, проходящей через ось прессования, и в н.тоскости, перпепдикулярной оси прессования. При этом, с целью повышения точности геометрических параметров изделия в поперечном сечении его, поверхность части выступа, формующего периферийные участки профиля, образована боковой поверхностью конуса с вершиной, расноложенной на линии нроходящей под острым углом к поперечной оси симметрии, проходящей через этот участок.

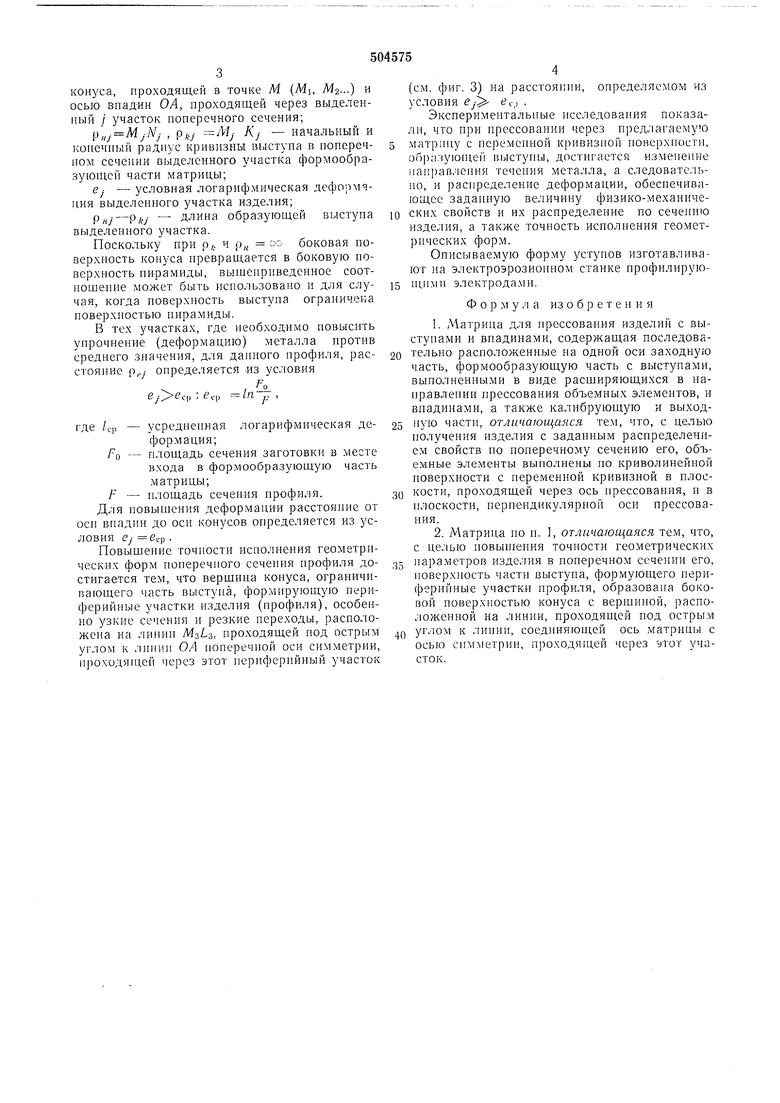

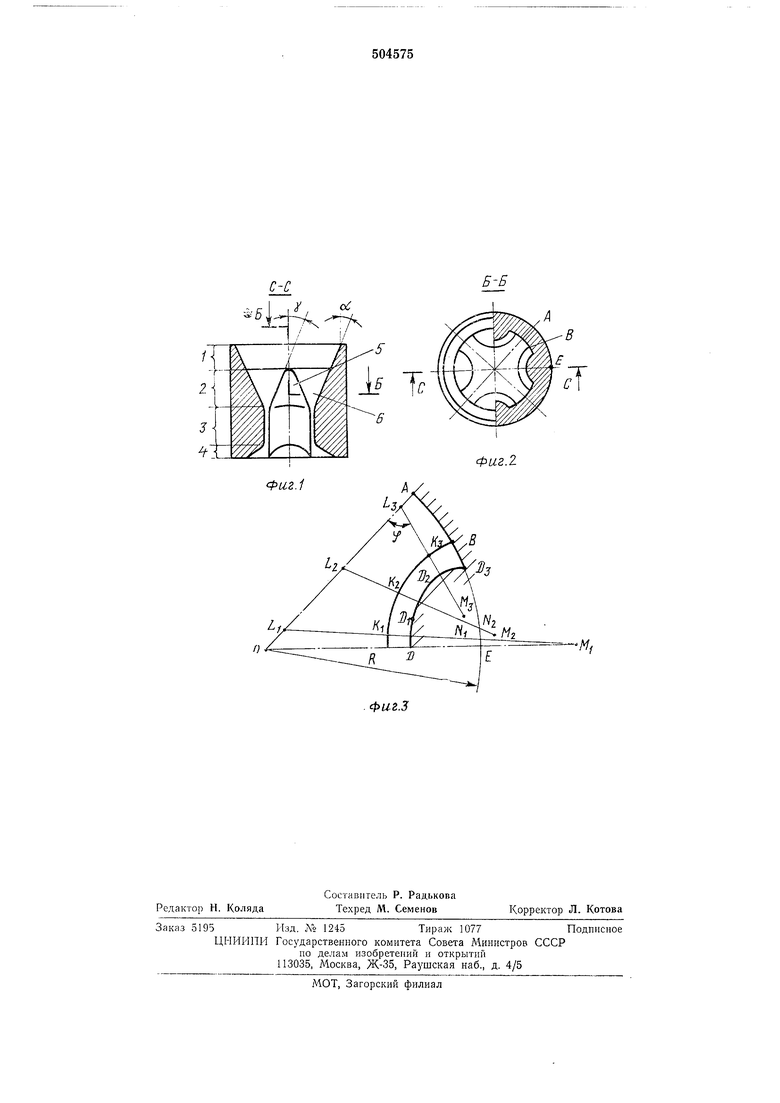

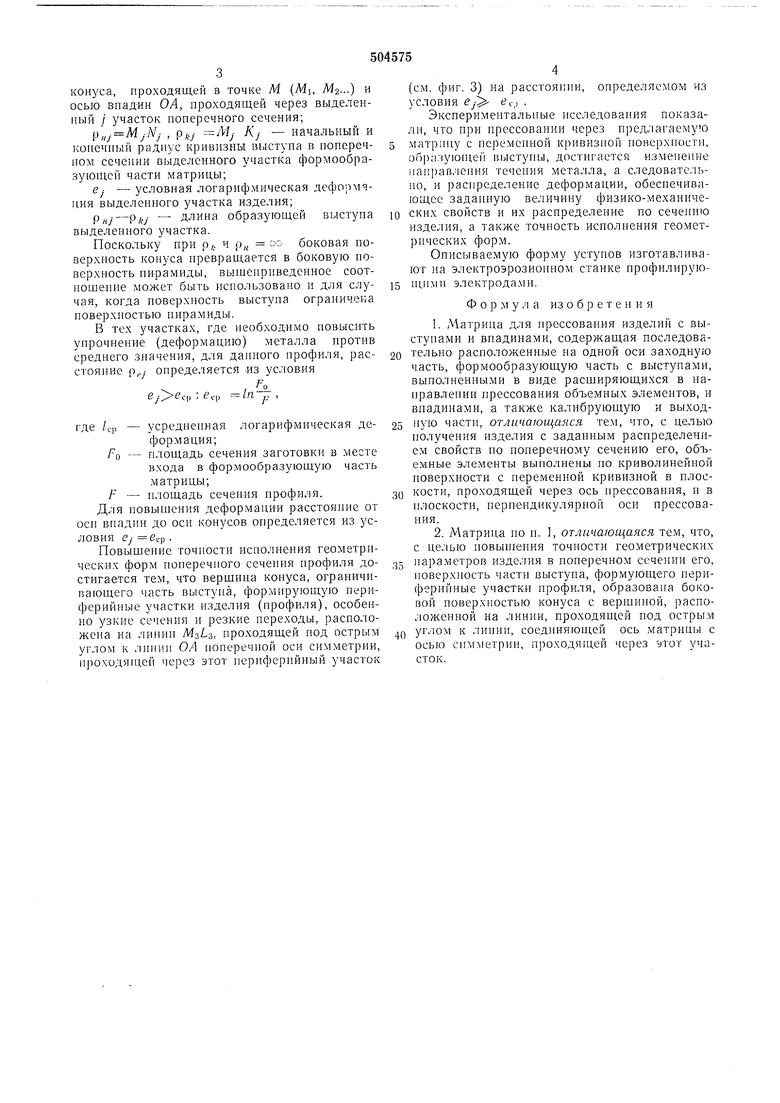

На фиг. I изображен вертикальный разрез матрицы; на фиг. 2 - вид сверху и поперечпый разрез выступов формообразующей частн матрицы; на фиг. 3 - ноперечный разрез части выступа, ограпиченной осями симметрии в

увеличенном масштабе.

Матрица имеет входной конус 1, формообразующую часть 2, калибрующее 3 и выходное 4 отверстия, формообразуюп1:ая часть имеет выступ з1 5 и впадины 6.

Боковая поверхность выстуна от образующей конуса, нроходящей через точку D (см. фиг. 3) до образующей, проходящей через точку DI ограничена конусом с вершиной, расположенной в точке MI, а от образующей, проходящей через точку DI до образующей проходящей через точку D2 ограничена конусом, вершина которого расноложена в точке MZ и т. д.

Расположение вершин конусов онределяется из соотиошения:

o2.-s. У tf/

Р

У

29

30 где р f, - длина отрезка между осью

конуса, проходящей в точке М (Мь М...) и осью впадин О А, проходящей через выделенный / участок поперечного сечения;

р.Л1уЛу , Alj Kj - начальный и конечный раднус кривизны выступа в поперечном сеченни выделенного участка формообразующей части матрицы;

ej - условная логарифмическая деформчция выделенного участка изделия;

Рн/-Pkj - длина образующей выступа выделенного участка.

Поскольку нри рд, и р„ 00 боковая поверхность конуса превращается в боковую поверхность пирамиды, вьпненрнведенное соотношение может быть нснользовано м для случая, когда новерхность выступа ограничена новерхностью нирамиды.

В тех участках, где необходнмо повысить упрочнение (деформацию) металла нротив среднего значения, для данного профиля, расстояние р,,у определяется из условия

, ° : ее,, /«-, ,

где /ср - усредненная логарифмическая деформация;

Го - площадь сечения заготовки в месте входа в формообразующую часть матрицы;

F - площадь сечения профиля. Для повышения деформации расстояние от оси внадин до оси конусов определяется из условия Cj еср.

Повышепие точиости исполнения геометрических форм поперечпого сечення профиля достигается тем, что верщина конуса, ограничивающего часть выстуна, формирующую периферийные участки изделия (профиля), особенно узкие сечения н резкие переходы, расноложена на линии , про.ходящей под острым углом к линии 0/1 поперечной оси симметрии, проходящей через этот периферийный участок

(см. фиг. 3) на расстоянни, определяемом из

условия бу (Ji-,) .

Эксперимеитальные исследования показали, что при прессовании через предлагаемую

матрицу с переменной кривизной поверх 1ости, образую цей выступы, достигается изменение паправ.пепня течения металла, а следовательно, и распределение деформации, обеснечивающее заданную величину физико-механических свойств и их распределение по сечению изделия, а также точность иснолнения геометрических форм.

Описываемую форму уступов изготавливают на электроэрознониом стайке профилируюИ1,ими электродами.

Ф о ) м у л а из о б р е т е и н я

1.Матрица для прессования изделий с выстуиами и внадинами, содержащая последовательио расположенные на одной оси заходную часть, формообразующую часть с выступами, выполненными в виде расширяющихся в иаправлеиин прессования объемных элементов, и впадинами, а калибрующую и выходиую части, отличающаяся тем, что, с целью нолучения изделия с заданным распределением свойств по поперечному сечению его, объемные элементы выполнены по криволинейной новерхности с переменной кривизной в плоскости, проходящей через ось прессованпя, и в плоскости, перпендикулярной осн прессования.

2.Матрица по п. 1, отличающаяся тем, что, с целью повышения точности геометрических

параметров изделия в поперечпом сечении его, новерхность части выстуна, формующего периферийные участки профиля, образована боковой поверхностью коиуса с вершиной, расположенной на линнн, проходящей под острым

углом к vTHHHii, соединяющей ось матрицы с осью снмметрнн, проходяи ей через этот участок.

Б-Б

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯВСССОгЭЗНАЯп'лтн:;;с--::х:::!^Е'кднБ'-!5ЛИО~ЕКА | 1971 |

|

SU302150A1 |

| Матрица для прессования | 1978 |

|

SU706149A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ФИГУРНЫМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271893C2 |

| Матрица для прессования профилированных заготовок и способ ее изготовления | 1986 |

|

SU1389989A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| Кулачковый механизм для преобразования возвратно-поступательного движения в прерывистое вращательное | 1977 |

|

SU670762A1 |

Авторы

Даты

1976-02-28—Публикация

1974-08-30—Подача