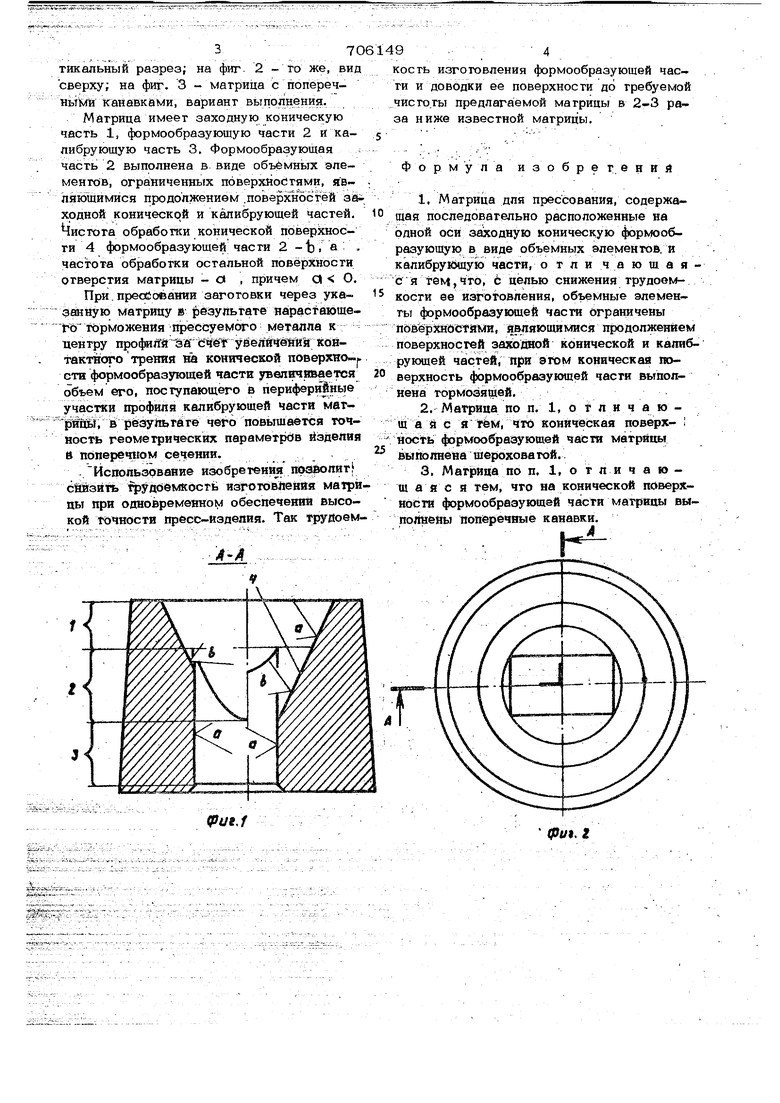

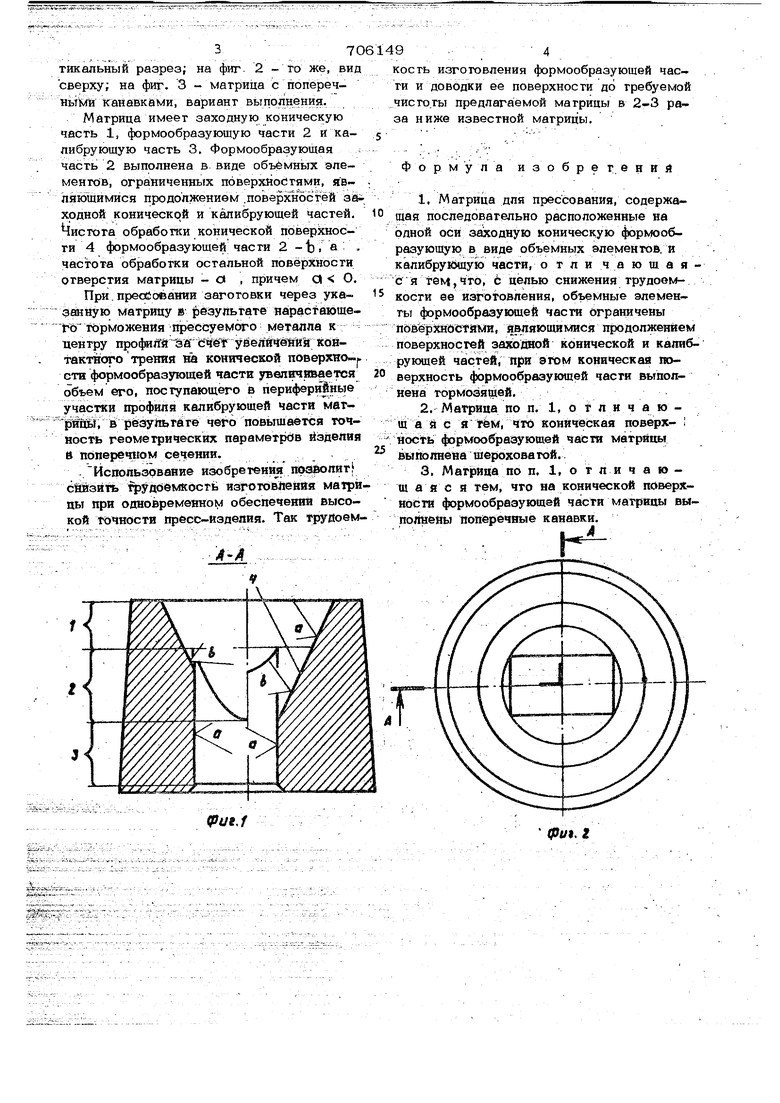

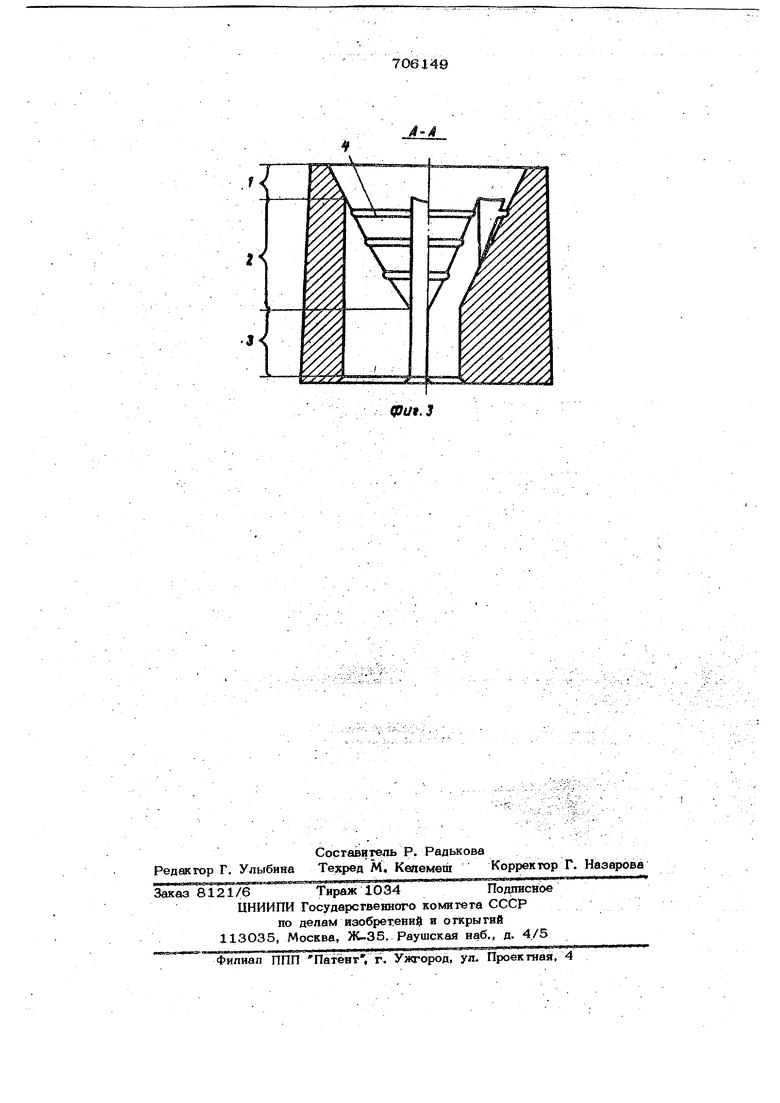

йГзобрегение относится к области обработки металлов давлением, а точнее,к обл .сти прессования изделий. Известна матрица для прессования, содержащая последовательно расположенные на одной оси эаходную коническую формообразующую в виде объемных элементов и калибрующие части. Формообразующая часть такой матрицы выполнена в виде объемных элементов ограниченных поверхностями конуса с углом, большим угла конусности заходной части. Такое выполнение формообразующей части матрицы тормозит течение прессуемого металла тс центру профиля и направляет часть его к периферии профиля, а следовательно, заполнение материалом затч)товки периферийных участковг калибрующей части матрицы и точность геометрических параметров изделия в поперечном сечении повышаются. Недостатком матрицы является высо кая трудоемкость изготовления формообра зующей части, особенно операции доводки конической поверхности и формообразующей части до требуемой чистоты. Целью изобретения является снижение трудоемкости изготовления матрицы при Одновременном обеспечении высокой точности геометрических параметров изделия по поперечному сечению. Для этого в предлагаемой матрице объемные элементы формообразующей части ограничены поверхностями, являющимися продолжением поверхностей заходной конической и калибрующей частей, при этом коническая поверхность формообразующей части выполнена тормозящей. Тормозящая поверхность может быть образована щероховатостью или поперечными канавками. Формообразующую и калибрующую части получают при электроискровой прощивке ОДНИ1И лро4я1льным электродом с последующей доводкой всех поверхностей отверстия матрицы до требуемой частоты. На фиг, 1 изображена матрица для прессования прямоугольного профиля, вертикапьный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - матрица с попёречныМй канавк(ами, вариант выполнения. Матрица имеет заходную коническую часть 1, формообразующую части 2 и калибрующую часть 3, Формообразующая часть 2 выполнена в виде объёмных элементов, ограниченных поверхностями, явпяющимися продолжением .поверхностей зйй хрдной конической и калибрующей частей. Чистота обработтси конической noBepkHocти 4 формообразующей части 2 -t), а . частота обработки остальной поверхности отверстия матрицы - d , причем а О. При.пресйоеаиии заготовки через укаданную матрицу в результате нарасгаюшеТб торможения njpeccyeMoro метапла к центру профйШ Жс |еГ уёёлйЧШйМ Кбйтактаого трения на конической поверхно | сти формообразующей части увеличивается объем его, поступающего в периферийные участки профиля калибрующей части , в рёзуйьгёте чего повышается точность геометрических параметров изделия В пЬпереч1ЮМ сечении. . Использование изобретения nioa oлит| бййзйтпь фудоемкосгь изготовйения матри цы при одновременном обеспечений высокой точности пресс-изделия. Так труйоем косгь изготовления формообразующей части и доводки ее поверхности до требуемой чисто.ты предлагаемой матрицы в 2-3 раза ниже известной матрицы. Формула изобретений 1,Матрица для прессования, содержащая последовательно расположенные на одной оси эаходную коническую формообразующую в виде объемных элементов, и калибруйщую части, отличающаяс я тец,что, 6 целью снижения трудоемкости ее изготовления, объемные элементы формообразующей части ограничены нб&ёрхйостями, являющимися продолжением поверхностей захойной конической и калибрующей частей, при эгом коническая поверхность формообразующей части выполнена тормозящей, 2,Матрица по п, 1, о т л и ч а ю щ а и с Я гём, что Коническая поверх- I ность формообразующей части матрицы выполнена шероховатой, 3,MarjpHua по п, 1, о т ли ч а ю щ а я с я тем, что на конической поверхности формообразующей части матрицы выпойаены поперечные канавки. tput, г

-AzA

(put.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования фасонных профилей | 1985 |

|

SU1281317A1 |

| Матрица для прессования изделий с выступами и впадинами | 1974 |

|

SU504575A1 |

| Заготовка для прессования | 1980 |

|

SU889177A1 |

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

| Матрица для прессования профилированных заготовок и способ ее изготовления | 1986 |

|

SU1389989A1 |

| Матрица для прессования изделий сложного профиля | 1975 |

|

SU654322A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Матрица для обжима концов труб | 1979 |

|

SU863092A1 |

| Способ получения формообразующего инструмента для прессования | 1979 |

|

SU979005A1 |

Авторы

Даты

1979-12-30—Публикация

1978-06-29—Подача