Изобретение относится к области прессоваиия сложных изделий из сплавов.

Известны матрицы для прессования изделий с выступами и впадинами, содержащие расположенные друг за другом на одной оси входной конус, формообразующую часть с выступами и впадинами. Однако существующие матрицы не обеспечивают достаточной равномерности деформации эк грудируемого металла, и на поверхности изделий образуются трещины.

Предложенное устройство отличается от известного тем, что за счет специальиой конфигурации выступов на формообразующей части матрицы новыщается равномерность свойств изделий по сечению.

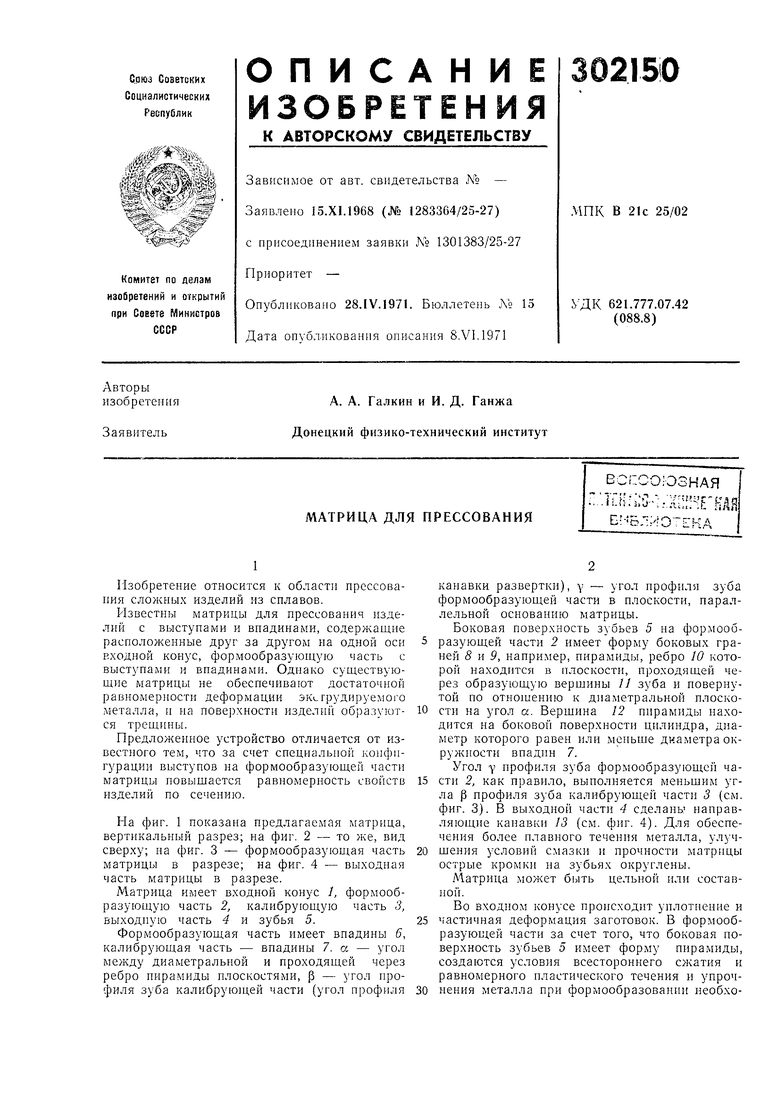

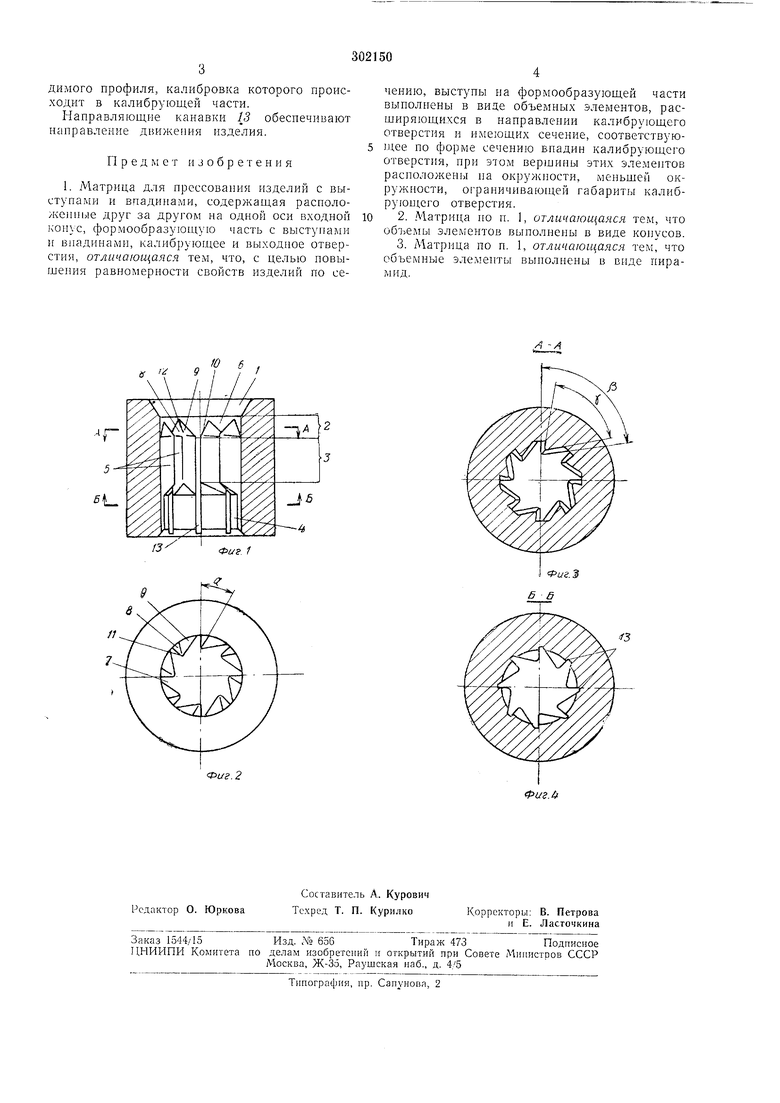

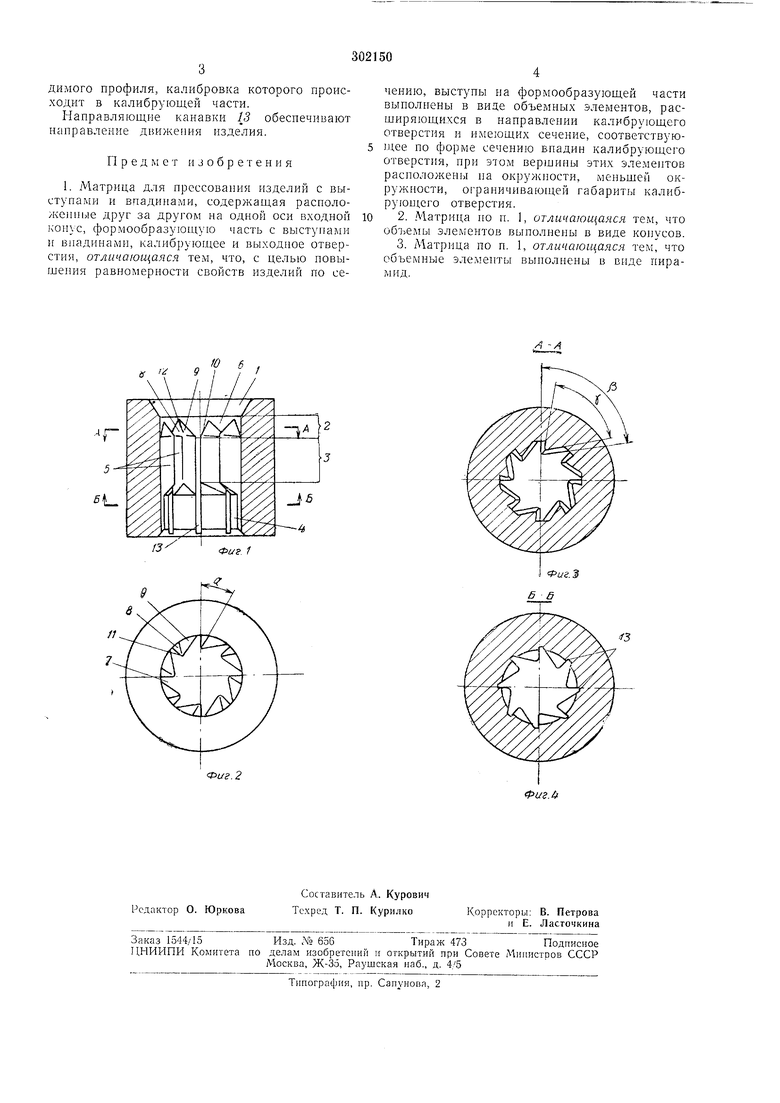

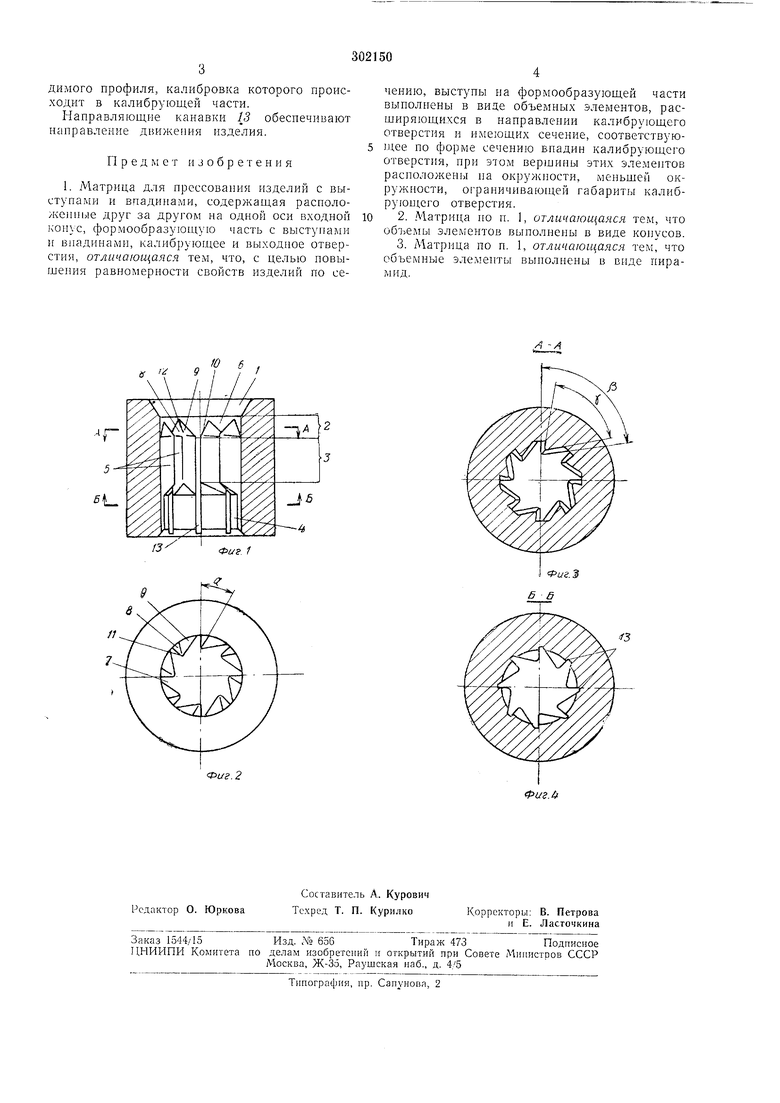

На фиг. 1 показана предлагаемая матрица, вертикальный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - формообразующая часть матрицы в разрезе; на фиг. 4 - выходная часть матрицы в разрезе.

Матрица имеет входной конус , формообразующую часть 2, калибрующую часть 3, выходную часть 4 и зубья 5.

Формообразующая часть имеет виадины 6, калибрующая часть - впадины 7. а - угол между диаметральной и проходящей через ребро пирамиды плоскостями, р - угол профиля зуба калибрую цей части (угол профиля

канавки развертки), у - угол нрофиля зуба формообразующей части в плоскости, параллельной основанию матрицы.

Боковая поверхность зубьев 5 на формообразующей части 2 имеет форму боковых граней 5 и 9, например, пирамиды, ребро 10 которой находится в плоскости, проходящей через образующую верщины // зуба и повернутой по отношению к диаметральной плоскости на угол а.. Вершина 12 пирамиды находится на боковой поверхности цилиндра, диаметр которого равен или меньше днаметра окружности впадин 7. Угол Y профиля зуба формообразующей части 2, как правило, выполняется меньщим угла р ирофиля зуба калибрующей части 3 (см. фиг. 3). В выходной части 4 сделаны направляющие каиавки 3 (см. фиг. 4). Для обеспечения более плавного течения металла, улучщения условий смазки и прочности матрицы острые кромки на зубьях округлены.

.laтpицa .может быть цельной или составной.

Во входном конусе происходит уплотпение и

частичная деформация заготовок. В формообразующей части за счет того, что боковая поверхность зубьев 5 имеет форму пирамиды, создаются условия всестороннего сжатия и равномерного пластического течения и упрочдимого профиля, калибровка которого происходит в калибрующей части.

Направляющие канавки /5 обеспечивают направление движения изделия.

Предмет изобретения

1. Матрица для прессования изделий с выступами и впадинами, содержащая расположенные друг за другом на одной оси входной конус, формообразующую часть с выступами и впадинами, калибрующее и выходное отверстия, отличающаяся тем, что, с целью новышения равномерности свойств изделий по сепению, выступы на формообразующей части выполнены в виде объемных элементов, расширяющихся в направлении калибрующего отверстия и имеющих сечение, соответствующее по форме сечению впадин калибрующего отверстия, при этом вершины этих элементов расположены па окружности, меньшей окружности, ограничивающей габариты калибрующего отверстия.

2.Матрица но п. I, отличающаяся тем, что объемы элементов выполнены в виде копусов.

3.Матрица по н. 1, отличающаяся тем, что объемные элементы выполнены в виде пирамид.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования изделий с выступами и впадинами | 1974 |

|

SU504575A1 |

| Матрица для прессования профилированных заготовок и способ ее изготовления | 1986 |

|

SU1389989A1 |

| Игла для прессования полых изделий | 1978 |

|

SU747557A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ОТРЕЗКОВ ЖГУТА ИЗ ВПИТЫВАЮЩЕГО ЖИДКОСТЬ МАТЕРИАЛА | 1996 |

|

RU2194482C2 |

| Многоочковая матрица для прессования изделий | 1991 |

|

SU1793982A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ФИГУРНЫМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271893C2 |

| Способ обработки отверстий | 1987 |

|

SU1479262A1 |

| Инструмент для прокатки цилиндрических изделий с продольными ребрами | 1979 |

|

SU893358A1 |

2

Фиг. 1

Фиг.2

Даты

1971-01-01—Публикация