1

Изобретение относится к области обработки металлов давлением.

Известен матричный узел для прессования полых профилей, содержащий матрицу с калибрующим отверстием и опирающуюся на нее обойму, в коническое отверстие которой соосно установлен рассекатель с иглой, входящей в отверстие матрицы.

Недостатком известной конструкции является то, что при прессовании полых профилей из высокопрочных сплавов, например титановых, состоящий из элементов разной толщины и ассиметрично расположенных относительно калибрующего канала матрицы, происходит смещение отверстия, связанное с деформацией тонкой иглы.

Выход годного при производстве таких профилей очень низок - 10-12%.

Целью изобретения является увеличение выхода годного за счет устранения деформации иглы под действием усилий, возникающих при оформлении разнотолщинных элементов профиля.

Поставленная цель достигается тем, что рассекатель выполнен с диаметрально расположенными относительно его продольной оси односторонними уширениями и установлен в отверстии обоймы с возможностью поворота вокруг продольной оси. Перед прессованием рассекатель устанавливают так, чтобы равнодействующая боковых усилий на иглу, определяемая положением векторов, пропорциональных натуральным логарифмам коэффициентов вытяжки при истечении металла профиля в соответствующие элементы матрицы находится в плоскости, проходящей через продольную ось узла.

В этом случае силовое воздействие на иглу будет минимальным.

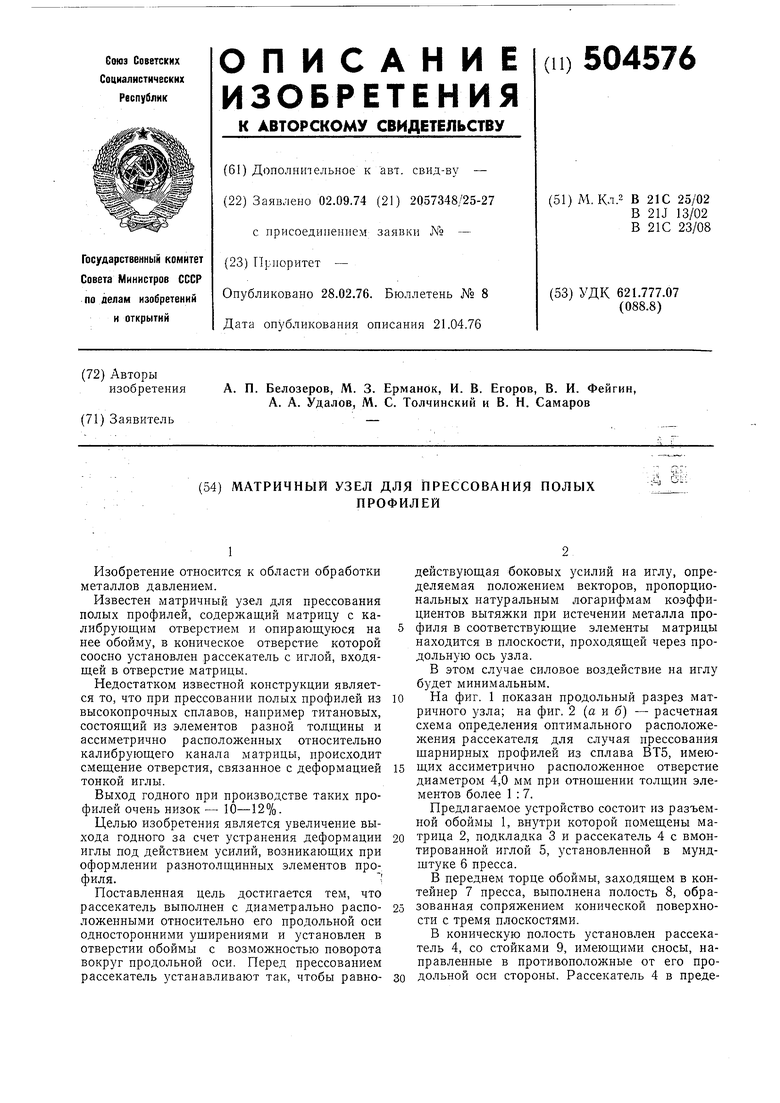

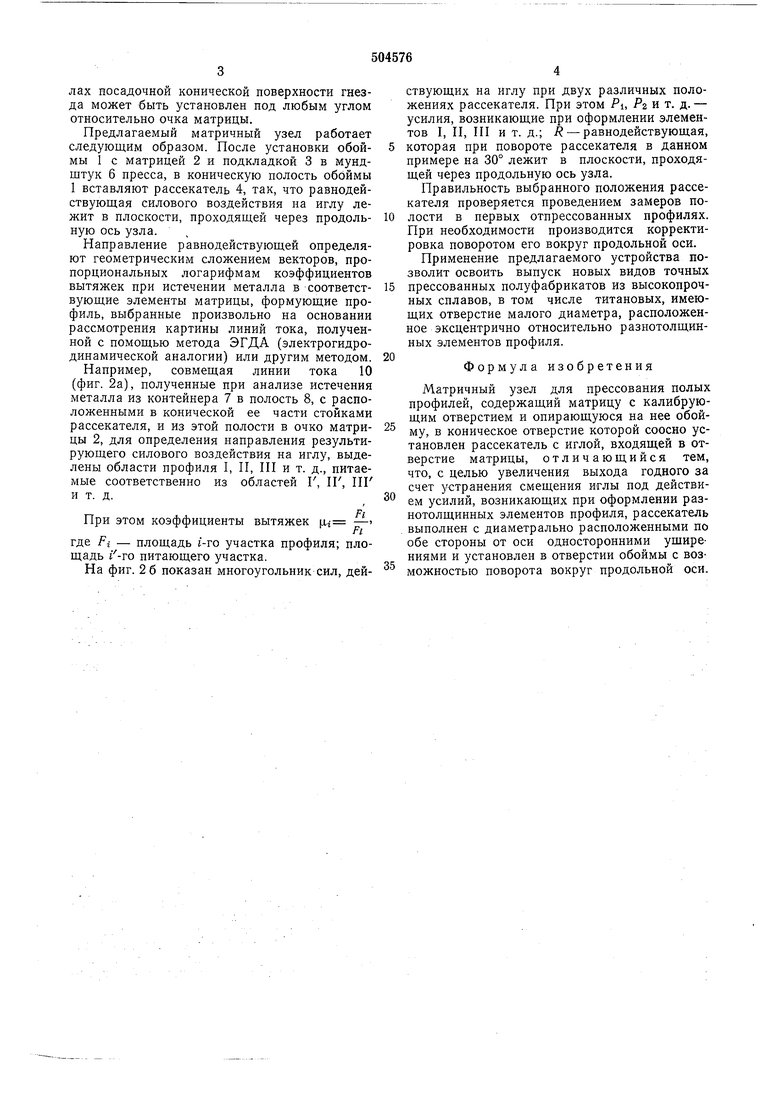

На фиг. 1 показан продольный разрез матричного узла; на фиг. 2 (а и б) - расчетная схема определения оптимального расположежения рассекателя для случая прессования щарнирных профилей из сплава ВТ5, имеющих ассиметрично расположенное отверстие диаметром 4,0 мм при отношении толщин элементов более 1 :7.

Предлагаемое устройство состоит из разъемной обоймы 1, внутри которой помещены матрица 2, подкладка 3 и рассекатель 4 с вмонтированной иглой 5, установленной в мундштуке 6 пресса.

В переднем торце обоймы, заходящем в контейнер 7 пресса, выполнена полость 8, образованная сопряжением конической поверхности с тремя плоскостями.

В коническую полость установлен рассекатель 4, со стойками 9, имеющими сносы, направленные в противоположные от его продольной оси стороны. Рассекатель 4 в пределах посадочной конической поверхности гнезда может быть установлен под любым углом относительно очка матрицы.

Предлагаемый матричный узел работает следующим образом. После установки обоймы 1 с матрицей 2 и подкладкой 3 в мундштук 6 пресса, в коническую полость обоймы 1 вставляют рассекатель 4, так, что равнодействующая силового воздействия па иглу лежит в плоскости, проходящей через продольную ось узла.

Направление равнодействующей определяют геометрическим сложением векторов, пропорциональных логарифмам коэффициентов вытяжек при истечении металла в соответствующие элементы матрицы, формующие профиль, выбранные произвольно на основании рассмотрения картины линий тока, полученной с помощью метода ЭГДА (электрогидродинамической аналогии) или другим методом.

Например, совмещая линии тока 10 (фиг. 2а), полученные при анализе истечения металла из контейнера 7 в полость 8, с расположенными в конической ее части стойками рассекателя, и из этой полости в очко матрицы 2, для определения направления результирующего силового воздействия на иглу, выделены области профиля I, П, П1 и т. д., питаемые соответственно из областей Г, П , П1 и т. д.

При этом коэффициенты вытяжек д, -

где Fi - площадь 1-го участка профиля; площадь i-ro питающего участка.

На фиг. 26 показан многоугольник сил, действующих на иглу при двух различных положениях рассекателя. При этом Р, PZ и т. д.- усилия, возникающие при оформлении элементов I, П, П1 и т. д.; R - равнодействующая, которая при повороте рассекателя в данном примере на 30° лежит в плоскости, проходящей через продольную ось узла.

Правильность выбранного положения рассекателя проверяется проведением замеров полости в первых отпрессованных профилях. При необходимости производится корректировка поворотом его вокруг продольной оси.

Применение предлагаемого устройства позволит освоить выпуск новых видов точных прессованных полуфабрикатов из высокопрочных сплавов, в том числе титановых, имеющих отверстие малого диаметра, расположенное эксцентрично относительно разнотолщинных элементов профиля.

Формула изобретения

Матричный узел для прессования полых профилей, содержащий матрицу с калибрующим отверстием и опирающуюся на нее обойму, в коническое отверстие которой соосно установлен рассекатель с иглой, входящей в отверстие матрицы, отличающийся тем, что, с целью увеличения выхода годного за счет устранения смещения иглы под действием усилий, возникающих при оформлении разнотолщинных элементов профиля, рассекатель выполнен с диаметрально расположенными по обе стороны от оси односторонними уширениями и установлен в отверстии обоймы с возможностью поворота вокруг продольной оси.

l.-i 5 1 2 ,3 Фиг. 1

Ж Ж Г

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричный блок для прессования полых профилей | 1974 |

|

SU500848A1 |

| Устройство дл прессования полых профилей | 1974 |

|

SU503608A1 |

| Матричный узел для прессования ар-мированных труб | 1974 |

|

SU508293A1 |

| Пресс для прессования полых профилей | 1977 |

|

SU670463A1 |

| Инструментальный блок | 1975 |

|

SU535976A1 |

| Устройство для прессования полых профилей | 1976 |

|

SU588033A1 |

| Матрица для прессования кольцевых профилей | 1975 |

|

SU573212A1 |

| Устройство для прессования полых изделий на немагнитных материалов | 1975 |

|

SU595034A1 |

| Многоканальная матрица для прессования со сваркой полых профилей | 1982 |

|

SU1162514A1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

Авторы

Даты

1976-02-28—Публикация

1974-09-02—Подача