Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2015772C1 |

| Способ автоматического управления процессом гибки листов на трех- и четырехвалковых машинах | 1987 |

|

SU1466833A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ | 2002 |

|

RU2229355C1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ ПРОКАТКИ С МИНИМАЛЬНЫМ НАТЯЖЕНИЕМ ИЛИ ПОДПОРОМ СОРТОВОГО МЕТАЛЛА | 1998 |

|

RU2135314C1 |

| Способ автоматического управления процессом гибки листов | 1984 |

|

SU1232327A1 |

| Способ изготовления деталей двойной кривизны | 1987 |

|

SU1480922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШВЕЛЛЕРОВ ПРЕИМУЩЕСТВЕННО ИЗ МАТЕРИАЛОВ С ПОКРЫТИЕМ | 2004 |

|

RU2296025C2 |

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

Изобретение относится к Ьбработке металлов давлением, в частности к способам управления гибочными процессами. Цель изобретения - повышение точности процесса гибки. Процесс гибки-прокатки производят за два перехода. На первом переходе производят предварительную гибку заготовки по всей ее длине, задавая значения параметров постройки валков на 20-40% меньше заданной кривизны при номинальных значениях коэффициента кривой упрочнения материала. На втором переходе используют предварительно определенные на основании первого перехода действительные значения коэффициента кривой уп- рочнения. Все это позволяет автоматизировать процесс гибки с учетом действительной жесткости заготовки, в результате чего повышается точность изготовления деталей и исключаются ручные доводочные работы. 2 з.п, ф-лы, 1 ил.

Изобретение относится к отработке металлов давлением, в частности к способам управления гибочными процессами.

Цель изобретения - повышение точности процесса гибки.

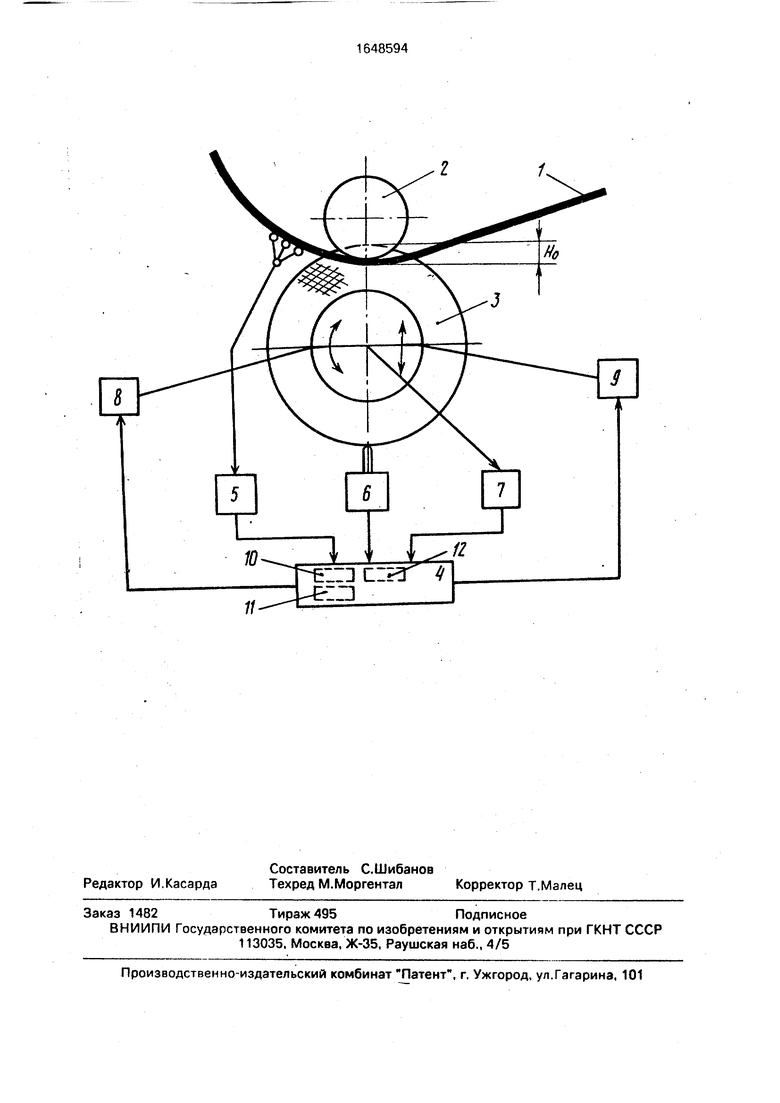

На чертеже изображена схема автоматического управления процессом гибки на двухвалковой машине.

Гибка заготовки 1 осуществляется между жестким валком 2 и формующим валком 3 с эластичным покрытием, вращением и перемещением которого управляет ЭВМ 4, связанная с датчиками замера остаточной кривизны 5, линейных перемещений 6 и угла поворота 7. Управление вращением и перемещением формующего валка 3 ЭВМ 4 осуществляет через исполнительные устройства 8 и 9.

Перед началом процесса гибки оператор вводит во внешнюю память 10 ЭВМ 4

геометрию и механические характеристики заготовки: толщину заготовки h. номинальное значение кривой упрочнения К0, модуль упругости Е константу аппроксимирующей кривой упрочнения п, а также требуемые значения остаточной кривизны деталей К. После этого производится расчет глубины . внедрения жесткого валка 2 в эластичное покрытие формирующего валка 3 для первого перехода Н. Расчет величины H| проводится в оперативной памяти 11 ЭВМ 4 по методике, хранящейся в постоянной памяти 12.

Методика расчета величины Но следующая.

Определяют верхнюю и нижнюю границы остаточной кривизны для первого перехода

Ка-0.8 «make ,6 /Omskc.

а

00

ел ю

4

где Kjmakc - максимальное значение остаточной (заданной) кривизны детали. Если величина

Кн 2/Cimin

где /Cimin минимальное значение остаточной кривизны, то в качестве остаточной кривизны в первом переходе берут

к: кьт. Если величина

К /C|mln

то деталь разбивают на несколько участков, количество которых выбирают таким образом, чтобы для каждого из них выполнялось приведенное условие.

По формуле (3.1) (см. ЗакировИ. М., Лы- сов М. И. Гибка на валках с эласшчным покрытием. М.: Машиностроение, 1985) определяют значение глубины внедрения жесткого валка в эластичное покрытие формующего валка в первом переходе для каждого участка. При этом величину приведенного коэффициента кривой упрочнения определяют по формуле (2.3), предусмотренной для случая изгиба широких заготовок, а в качестве величины К, входящей в эту формулу, берется номинальное значение коэффициента кривой упрочнения.

После расчета величины Но ЭВМ 4 подает сигнал на исполнительное устройство 9, которое перемещает формующий валок 3 вверх до тех пор, пока глубина внедрения не будет соответствовать величине На, контролируемой датчиком 6 линейных перемещений. Затем ЭВМ 4 подает сигнал на исполнительное устройство 8, которое приводит во вращение против часовой стрелки формующий валок 3. Остаточная кривизна измеряется датчиком 5 кривизны и совместно с углами поворота fi, замеряемыми датчиком 7 угла поворота они заносятся во внешнюю память 10 ЭВМ 4. При достижении правого торца заготовки 1 вертикаль- . ной плоскости, проходящей через оси валков 2 и 3, ЭВМ 4 подает сигнал исполнительному устройству 8 на останов вращения. На этом первый переход закончен.

По окончании первого перехода в оперативной naMPtM 11 ЭВМ 4 производится расчет действительных значений коэффициента кривой упрочнения К|а по длине заготовки, по значениям которого рассчитываются глубины внедрения Hoi для вторичного перехода. Расчет проводится по методике хранящейся в постоянной памяти 12.

При этом из формулы (2.15) зная действительные (замеренные в первом переходе)

значения остаточной кривизны, а также значения активной кривизны, при которой она создавалась, рассчитываются действительные значения коэффициента кривой упрочнения К|а по всей длине детали. Зная значения К|а и заданные значения остаточной кривизны детали, методом итераций определяются значения активной кривизны на втором переходе. Затем рассчитываются

значения глубин внедрения валка на втором переходе в каждой точке.

После выполнения расчетов производится второй переход.

Оснащение листогибочных машин (например ЛГМЭ-1.6-КАИ, И2314, И3843-П, И0316 и других) системой управления, функционирующей по предлагаемому способу, позволяет автоматизировать процесс гибки с учетом действительной жесткости заготовки, в результате чего повышается точность изготовления деталей и исключаются ручные доводочные работы.

Формула изобретения

задавая параметры настройки валков из условия получения кривизны на 20-40% меньше заданной при номинальных значениях коэффициента кривой упрочнения материала и измеряют остаточные- радиусы кривизны по всей длине заготовки, а при расчете параметров настройки валков на втором переходе гибки-прокатки используют предварительно определенные действительные на основании первого перехода значения коэффициента кривой упрочнения по всей длине заготовки.

| Способ автоматического управления процессом гибки | 1984 |

|

SU1209338A2 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-15—Публикация

1988-01-18—Подача