1

Изобретение относится к обработке металлов давлением.

Известен способ изготовления деталей типа стаканов с фланцами деформированием центральной части цилиндрической заготовки с осевым подпором ее подвижным элементом штампа и с формированием фланца из периферийной зоны заготовки.

С целью обеспечения возможности получения стаканов с коническим участком заготовку по предложенному способу предварительно прессуют до получения ступенчатого стакана и обжимают его в штампе на конус.

В зависимости от применяемых материалов процесс может осуществляться без нагрева или с нагревом заготовки, или с нагревом как заготовки, так и инструмента (жаропрочные и высокопрочные материалы).

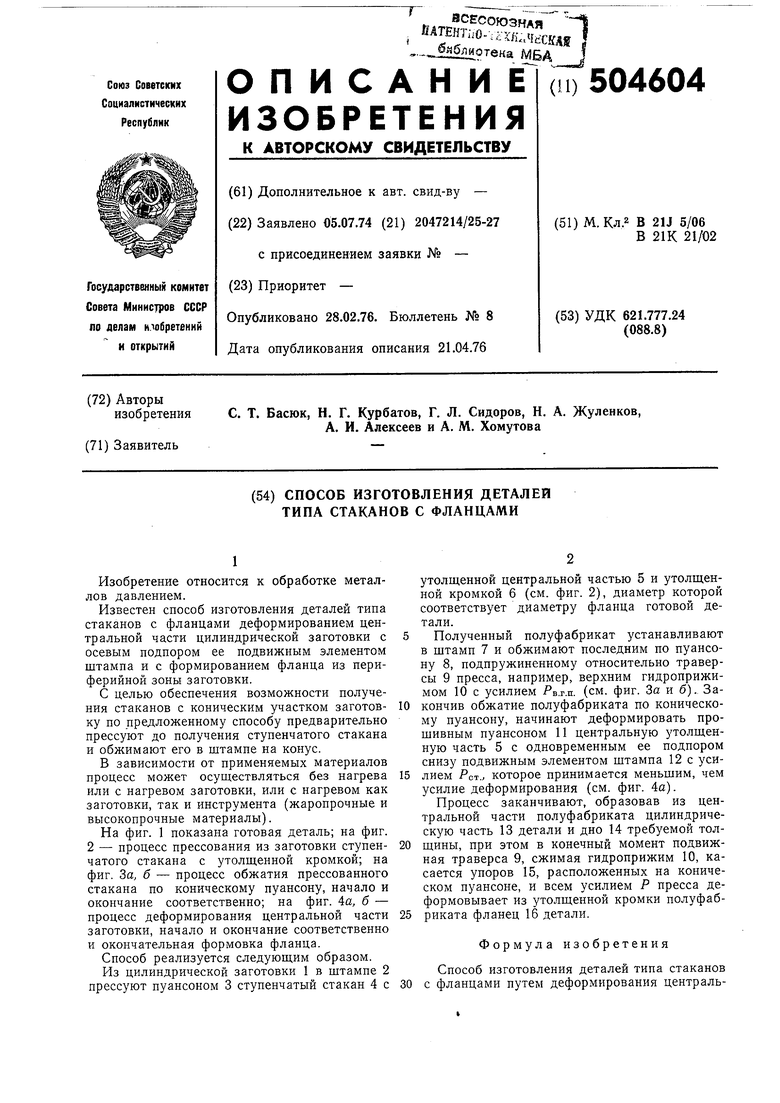

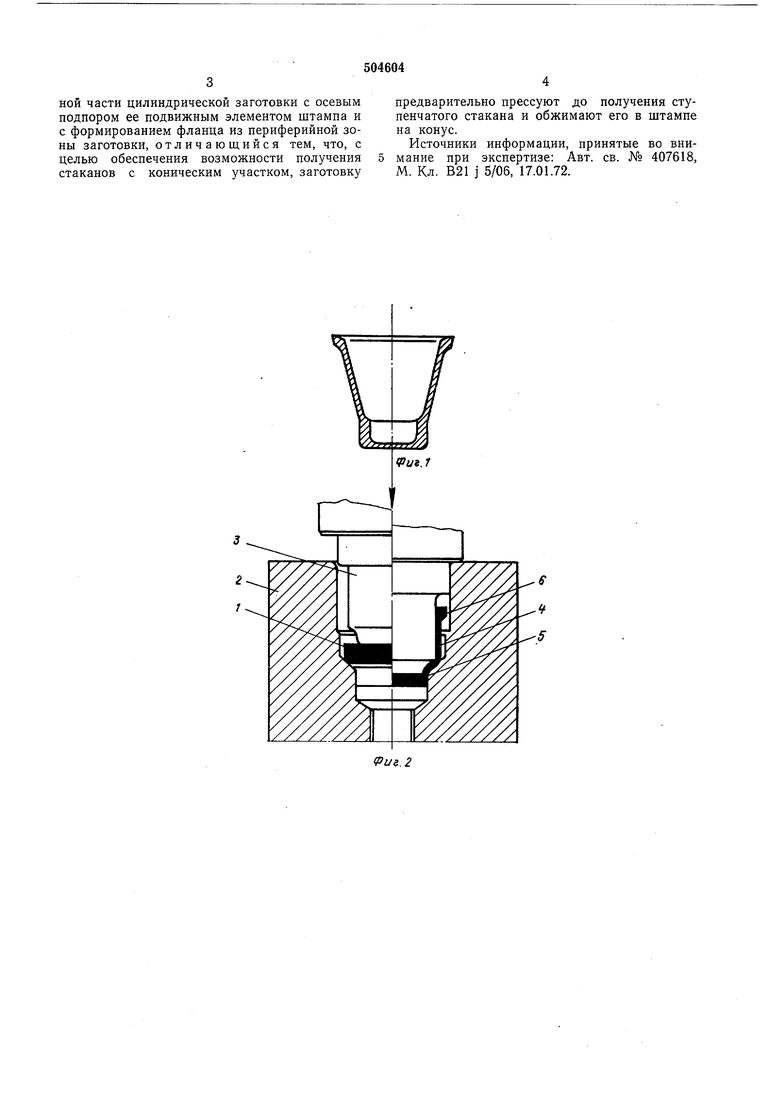

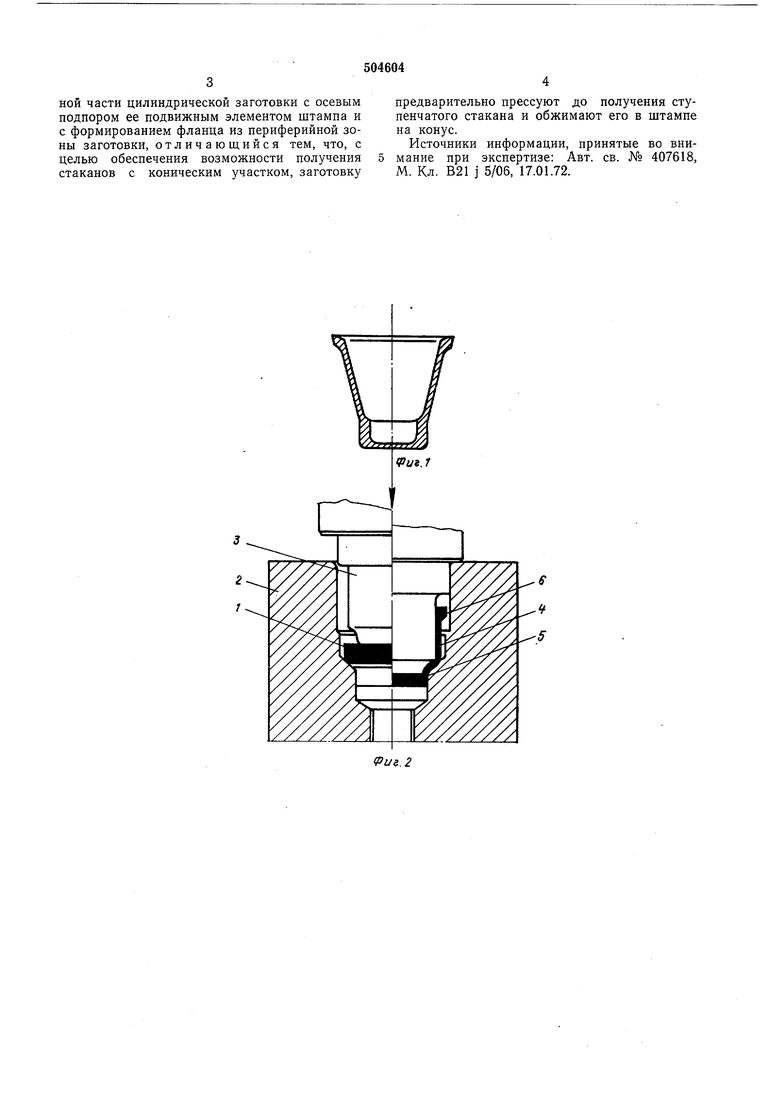

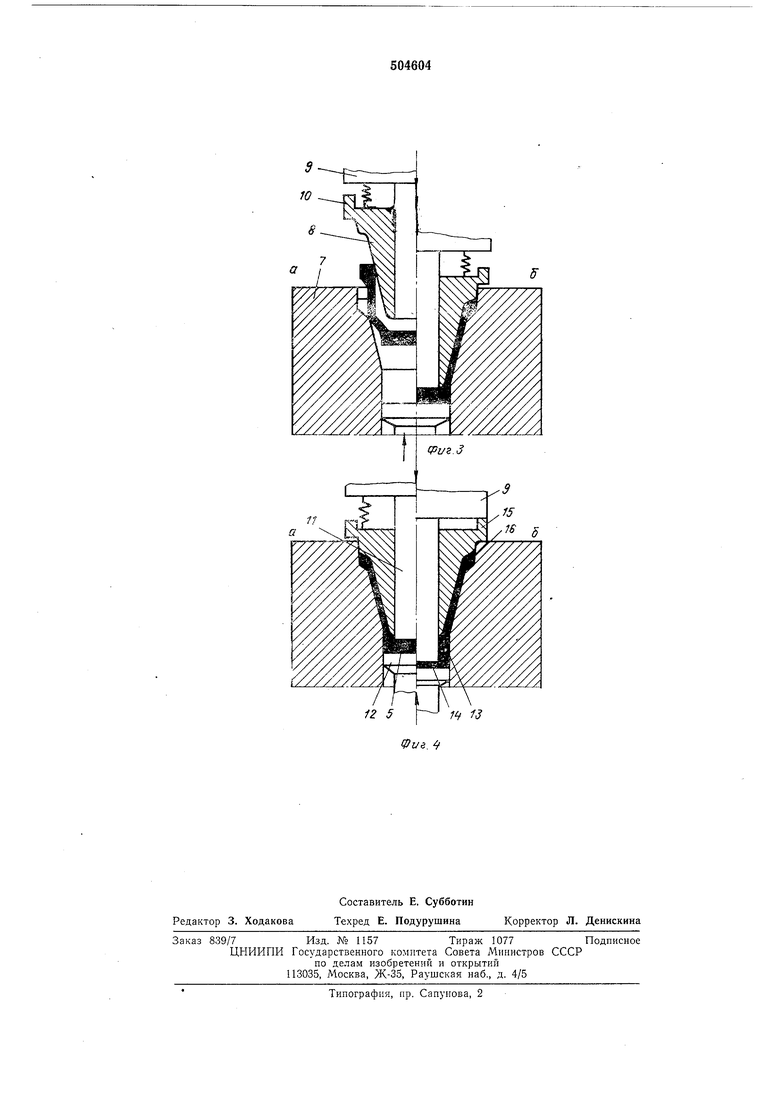

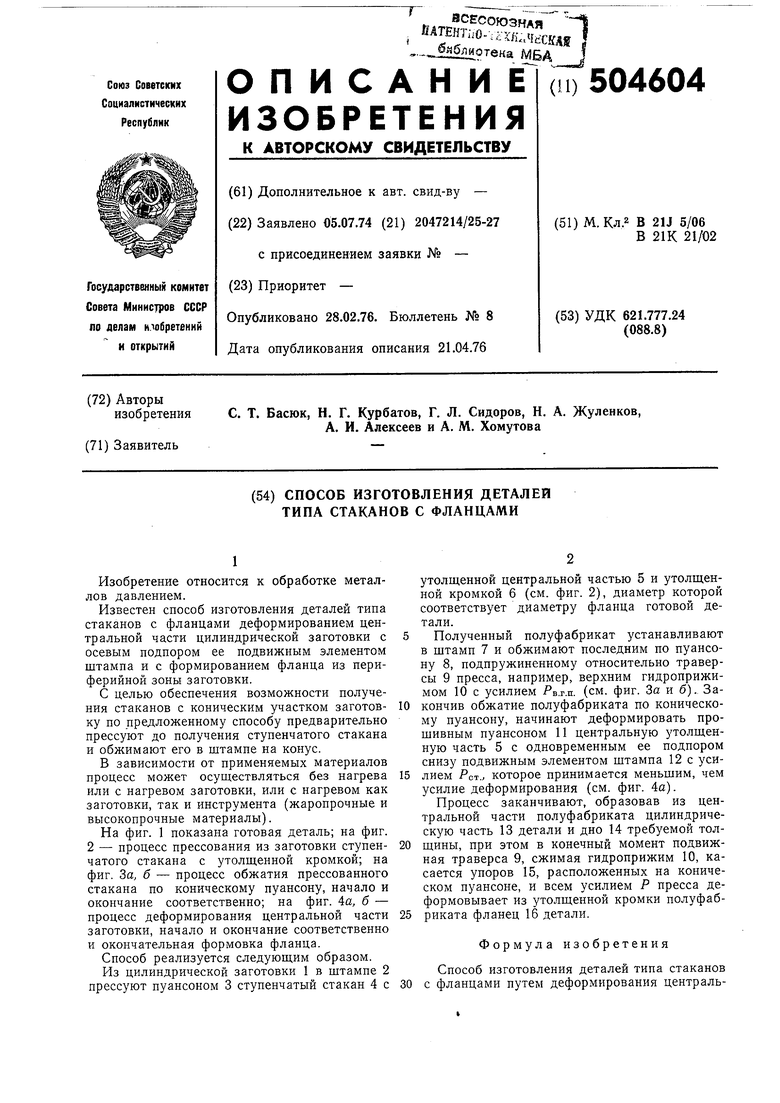

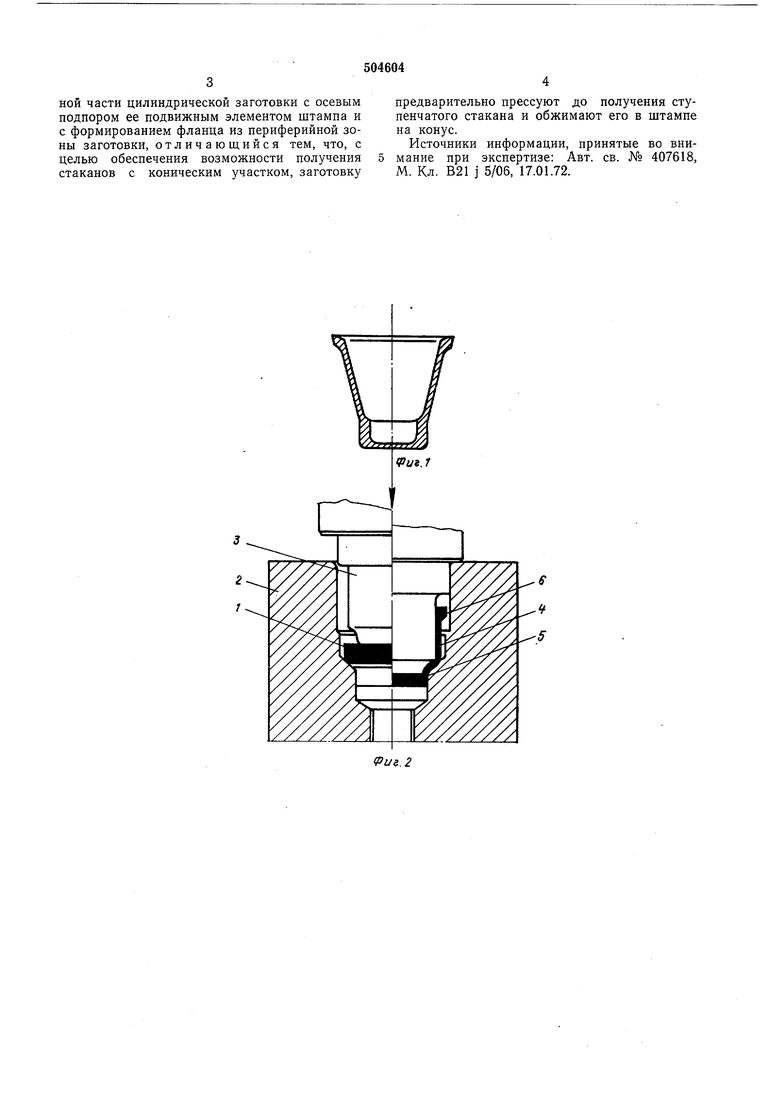

На фиг. 1 показана готовая деталь; на фиг. 2 - процесс прессования из заготовки ступенчатого стакана с утолщенной кромкой; на фиг. За, б - процесс обжатия прессованного стакана по коническому пуансону, начало и окончание соответственно; на фиг. 4а, б - процесс деформирования центральной части заготовки, начало и окончание соответственно и окончательная формовка фланца.

Способ реализуется следующим образом.

Из цилиндрической заготовки 1 в штампе 2 прессуют пуансоном 3 ступенчатый стакан 4 с

утолщенной центральной частью 5 и утолщенной кромкой 6 (см. фиг. 2), диаметр которой соответствует диаметру фланца готовой детали.

Полученный полуфабрикат устанавливают в щтамп 7 и обжимают последним по пуансону 8, подпружиненному относительно траверсы 9 пресса, например, верхним гидроприжимом 10 с усилием РВ.Г.П. (см. фиг. За и б). Закончив обжатие полуфабриката по коническому пуансону, начинают деформировать прошивным пуансоном И центральную утолщенную часть 5 с одновременным ее подпором снизу подвижным элементом штампа 12 с усилием РСТ., которое принимается меньшим, чем усилие деформирования (см. фиг. 4а).

Процесс заканчивают, образовав из центральной части полуфабриката цилиндрическую часть 13 детали и дно 14 требуемой толщины, при этом в конечный момент подвижная траверса 9, сжимая гидроприжим 10, касается упоров 15, расположенных на коническом пуансоне, и всем усилием Р пресса деформовывает из утолщенной кромки полуфабриката фланец 16 детали.

Формула изобретения

Способ изготовления деталей типа стаканов с фланцами путем деформирования центральной части цилиндрической заготовки с осевым подпором ее подвижным элементом штампа и с формированием фланца из периферийной зоны заготовки, отличающийся тем, что, с целью обеспечения возможности получения стаканов с коническим участком, заготовку предварительно прессуют до получения ступенчатого стакана и обжимают его в штампе на конус. Источники информации, принятые во внимание при экспертизе: Авт. св. № 407618, М. Кл. В21 j 5/06, 17.01.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ изготовления деталей типаСТАКАНОВ | 1978 |

|

SU795696A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2009 |

|

RU2396141C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Способ изготовления полых ступенчатых изделий | 1990 |

|

SU1748904A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

12 5

Авторы

Даты

1976-02-28—Публикация

1974-07-05—Подача