Изобретение относится к производству синтетического каучука и может быть использовано в кабельной и рези новой областях промышленности. Известен способ получения полихло ропрена путем водно-эмульсионной пол меризации хлоропрена в присутствии как ионогенных, так и неионных эмульгаторов . Для этого используют калиевое мыло канифоли в смеси с продуктом конденсации формальдегида и нафталинсульфоновой кислоты, соли алкилсульфонатов и соли сульфатов парафинов. В качестве неионных эмульгаторов используют оксиэтилированные высшие жирные спирты 3. При использовании одних неионных эмульгаторов создаются трудности при выделении каучука из латекса, при использовании одних ионогенных эмуль гаторов на стенках полимеризатора об разуется коагулюм. Наиболее близким к предлагаемому является способ получения полихлоропрена водно-эмульсионной полимеризац ей хлоропрена в присутствии радикаль ного инициатора,регулятора молекулярного веса и эмульгатора, представ ляющего собой смесь канифолевого мыла, оксиэтилированного цетилового спирта и алкилсульфоната натрия при мольном соотношении компонентов от 400:0,10:0,50 до 4:00:1,05:1,50 t lНедостатком известного способа является низкая скорость полимеризации. Цель изобретения - интенсификация процесса. Достигается это тем, что полимеризацию проводят в присутствии 3-5% эмульгатора от веса мономера при весовом соотношений канифолевого мыла, оксиэтилированного цетилового спирта и алкилсульфоната натрия от 1,0:1,0: :8,0 до 1,5:4,5:4,0 соответственно. Пример 1.8 реакторе смешивают 100 вес.ч. хлоропрена, 200 вес.ч. водного раствора, содержащего 3,2 вес.ч. алкилсульфоната натрия, 0,4 вес.ч. канифолевого мыла/ 0,4 вес.ч. оксиэтилированного спирта СХ::-20 (степень оксиэтилирования 20) , 0,8 вес.ч. и-додецилмеркаптана (НДМ), 1 вес.ч. динитрила азоизомасляной кислоты (ДАК), дегазируют, нагревают до я перёмешивгиот 55 мин. Полимеризацию проводят практически до конверсии хлоропрена. Пример 2. В реакторе смешивают 100 вес.ч. хлоропрена, 200 вес.ч. водного раствора, содержащего

3,0 вес.ч. алкилсульфоната натрия {Е-30), 1,5 вес.ч. ОС-20, 0,5 вес.ч. канифолевого мыла (К.М.), 0,8 вес.ч. НДМ, 1,0 вес.ч. ДАН, нагревают до 40®С, дегазируют, перемешивают в теМенйе 50 мин. Полимеризацию проводят практически до полной конверсии мономера.

Пример 3. В реакторе смешивают 100 вес.ч. хлоропрена, 200 вес. водного раствора, содержащего 1,2 вес.ч. Е-30, 1,5 вес.ч. ОС-20, 0,3 вес.ч. К.М. 0,8 вес.ч. НДМ, 1 вес.ч, ДАК, дегазируют, нагревают до и перемешивают при этой температуре 60 мин.

Пример 4.В реакторе смешивают 100 вес.Чо хлоропрена, 200 вес. водного раствора, содержащего 2,4 вес.ч. Ё-30, 1,4 вео.ч. ОС-20, 0,2 вес.ч. К.М.р 1,0 вес.ч. ДАК, 0;8 весоЧ. НДМ, дегазируют, поднимают температуру до и перемешивают 1,3 ч. Полимеризацию проводят практически до полной конверсии мономера.

Пример 5.В реакторе смешивают 100 вес.ч. хлоропрена, 200 вес. водной фазы, содержащей 1,6 вес.ч. Е-30, 1,6 вес.ч. ОС-20, 0,8 вес.ч. К.М., дегазируют, поднимают температуру до , перемешивают 1,5 ч. Полимеризацию проводят практически до полной конверсии мономера;

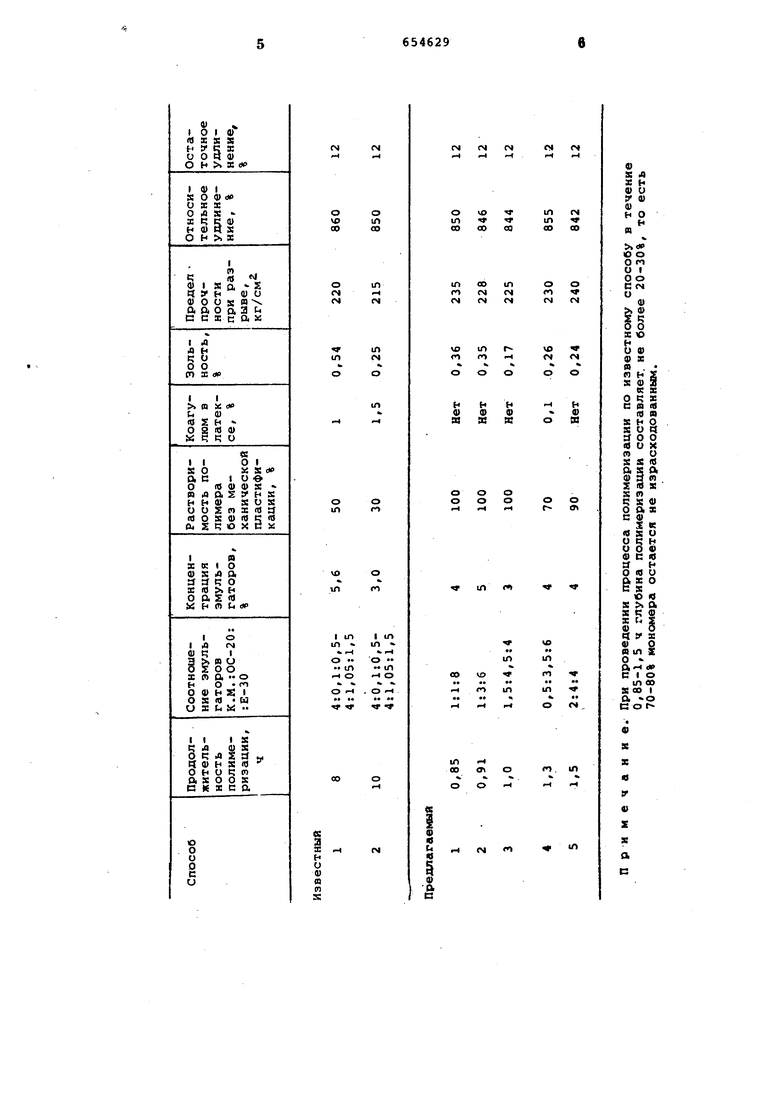

В примерах 1-3 коагулюм в латексе отсутствует, в примере 4 - небольшое количество коагулюма.

Полихлоропрен выделяют вымораживанием при низких температурах или электролитами.

Каучуки, полученные по примерам 1-3, имеют 100%-ную растворимость в бензоле, вязкость по Муни 59-65, предел прочности при разрыве 225235 кг/см, относительное удлинение 845-860%, остаточное удлинение 1012%, зольность 0,17-0,36%.

Молекулярные веса полимеров состаляют 0,5-0,9-10.

Свойства полихлоропрена приведены в таблице.

Из таблицы видно, что время полимеризации по предлагаемому способу в 8-10 раз меньше, чем по известному (8-10 ч) .

Каучуки, полученные по известному способу, полностью нерастворимы в органических растворителях без предварительной пластикации, тогда как полимеры, полученные по предлагаемом способу, раствориим. Кроме того, латексы известного способа содержат коагулюм.

Формула изобретения

Способ получения полихлоропрена водно-эмульсионной полимеризацией хлоропрена в присутствии радикального ннициатора, регулятора молекулярного веса и эмульгатора, представляющего, собой смесь канифолевого мыла.

оксиэтилированного цетилового спирта и алкилсульфоната натрия, отличающийся тем, что, с целью интенсификации процесса, полимеризацию проводят в присутствии 3-5% эмульгатора от веса мономера при весовом соотношении канифолевого мыла, оксизтилированного цетилового спирта и алкилсульфоната натрия от 1,0:1,0:8,0 до 1,5:4,5:4,0 соответственно.

Источники информации, принятые во внимание при экспертизе

1.Патент США №3669944, кл. 268-82.1, 1972.

2.Патент ФРГ №1104701, кл. 39 с, 25/05, 1961.

3.Авторское свидетельство СССР №415273, кл. С 08 F 136/18, 1972.

4.Заявка №2325081/05,

кл. С 08 F 136/18, 1976, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полихлоропрена | 1976 |

|

SU553255A1 |

| Способ получения полихлоропрена | 1977 |

|

SU740791A1 |

| Способ получения полимеров хлорпрена | 1974 |

|

SU524379A1 |

| Способ получения высокостирольного латекса | 1975 |

|

SU553257A1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИХЛОРОПРЕНОВЫХ ЛАТЕКСОВ, КЛЕЯЩЕЕ ВЕЩЕСТВО, ДОБАВКА, (СО)ПОЛИХЛОРОПРЕНОВЫЙ ЛАТЕКС | 1996 |

|

RU2161162C2 |

| Способ получения бутадиен-нитрильных каучуков | 1989 |

|

SU1685951A1 |

| Способ получения дивинилнитрильных каучуков | 1970 |

|

SU366722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕН-СТИРОЛЬНЫХ ЛАТЕКСОВ | 2003 |

|

RU2249602C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

Авторы

Даты

1979-03-30—Публикация

1977-07-29—Подача