металла слишком больших размеров при температуре, при которой применяют катализатор (в связи с незначительной дисперсией металлов, вызываемой малой удельиой поверхностью носителя).

Зернистые катализаторы, входящие в предложенный каталитический состав, могут быть приготовлены любыми известными методами, однако, предпочтительным методом является пропитка соответетвуюш,их носителей водными растворами солей с нанесением активных элементов. Обработанные таким путем носители сушат и прокаливают при температурах, подходящих для перевода этих активных элементов в требуемое состояние (или до металла для первого зернистого катализатора, или до окисла для второго зернистого катализатора) .

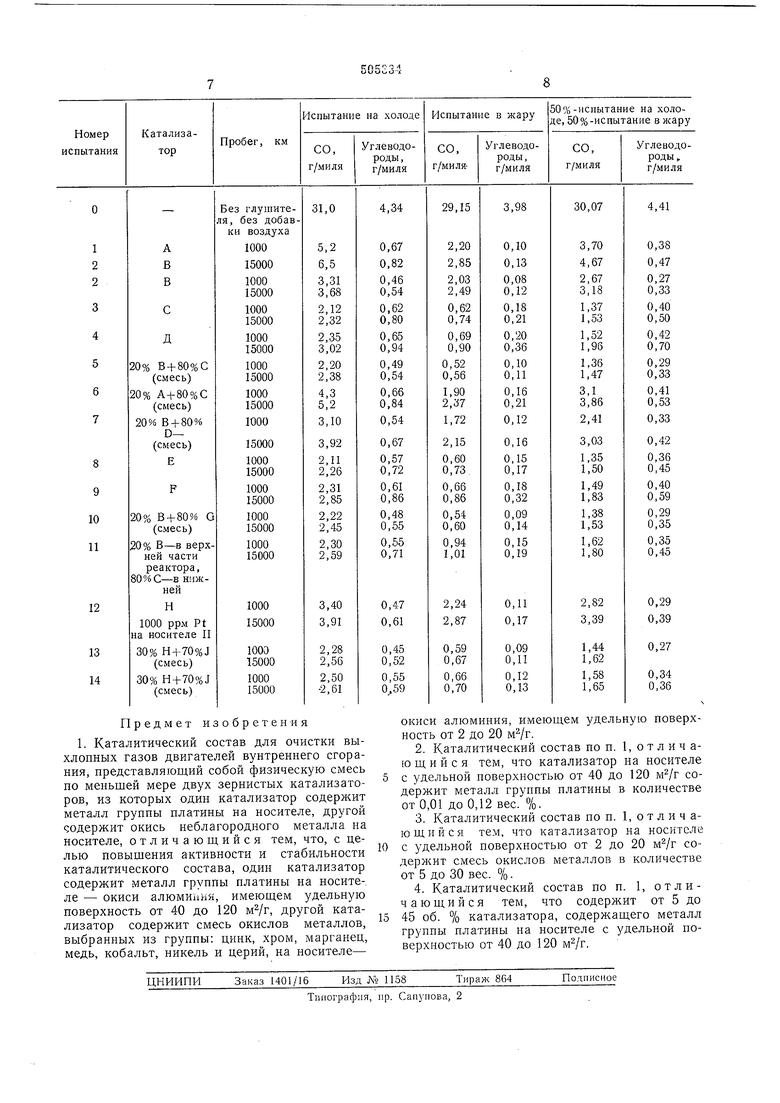

Примеры, приведенные ниже, относятся к предложенным составам катализаторов, а также к другим, отличающимся от предложенных тем, что каталитически активные части не расположены на носителях с подходящими поверхностями, или тем, что один и тот же катализатор содержит одновременно металл группы платины и металлические окислы.

Все катализаторы приготавливают иропиткой или носителя - активной окиси алюминия с удельной пверхностью 10 в форме шариков диаметром от 2,4 до 4 мм (I) или носителя- активной окиси алюминия с удельиой поверхностью 80 также в форме щариков диаметром от 2,4 до 4 мм (II).

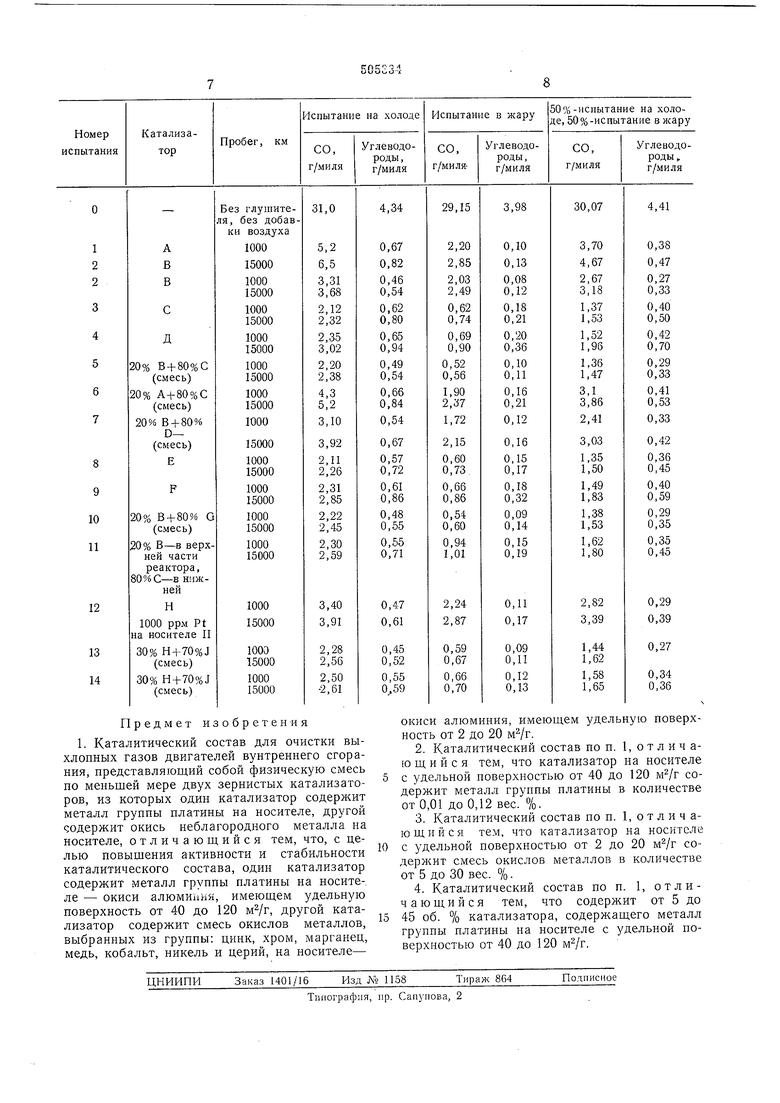

Предложенные каталитические составы, а также катализаторы и составы, не соответствующие предложенным, испытаны для очистки окислением газов, выделяемых автомобилем, марки Пежо типа 204, который снабжен каталитической камерой объемом 1,5 л, расположенной в секции мотора; впрыскивание воздуха осуществляется в коробки выпускпых клапанов посредством воздушного насоса, закрепленного в конце коленчатого вала (отношение привода 1:1).

Соответственно после 1000 и 15000 км испытания на дороге оценивают свойства катализатора, нри этом в зависимости от типа рассматриваемого автомобиля результаты должны быть соответственно ниже 3,40 г/миля и 0,41 г/миля углеводородов.

Катализатор А.

Погружают 10 кг носителя I в 9 л водного раствора нитрата палладия, содержащего 11 г палладия; через 3 час щарики отжимают, обрабатывают 4 час при 150°С, затем 4 час при 750°С. После охлаждения их снова погружают на 3 час в фильтрат, рекуперируемый во время первой операции и разбавляемый до 9 л. После сушки катализатор обрабатывают 4 час при 150°С, затем 4 час при 750°С.

Анализ показывает, что приготовленный таким образом катализатор содержит 0,08 вес. % палладия.

Этот катализатор не соответствует предложепиому составу.

Катализатор В.

Погружают на 3 час 10 кг носителя II в 10 л раствора нитрата палладия, содержащего 8,3 г палладия и 150 мл азотной кислоты (d 1,38). После сушки катализатор обрабатывают 4 час при 150°С, затем 4 час при 750°С.

Анализ показывает, что приготовленный таким путем катализатор В содержит 0,08 вес. % палладия.

Этот катализатор соответствует предложенному составу.

К а т а л и 3 а т о р С.

Пропитывают 10 кг носителя I за два раза с промежуточной обработкой (4 час при 150°С и 2 час при 750°С) 8,5 л водного раствора, полученного растворением (последовательно) 1040 г хромового ангидрида, 2094 г тригидратированного нитрата меди, 1142 г дигидратировапного ацетата циика, 270 г лимонной кислоты, 340 мл гидрата окиси аммония (d 0,92).

После второй пропитки катализатор обрабатывают 4 час при 150°С, затем 4 час при 750°С.

После этой обработки катализатор содержит 6,65 весъ % окиси хрома, 5,79 вес. % окиси меди и 3,56 вес. % окиси цинка.

Этот катализатор также соответствует предложенному составу.

Катализатор D.

Пропитывают 10 кг носителя II раствором, используемым для .приготовления катализатора С, но разбавляют его до 4,5 л.

Метод приготовления с промежуточными сушкой и прокаливанием, а также конечная термообработка идентичны тем, используемым для приготовления катализатора С:

Этот катализатор содержит окиси хрома, меди и цинка в том же количестве, что и катализатор С; он ие соответствует предложенному составу.

Катализатор Е.

Берут 2 кг катализатора Л и пропитывают 1/5 раствора, который служит для приготовления катализатора С. Методика пропитки и обрабатки идептичны тем используемым для приготовления катализатора С.

Этот катализатор содержит 6,64 вес. % окиси хрома, 5,78 вес. % окиси меди, 3,55 вес. % окиси цинка и 0,08 вес. % палладия.

Этот катализатор не соответствует предложенному способу, так как он содержит палладий и металлические окислы на одном и том же носителе.

Катализатор F.

Берут 2 кг катализатора В и пропитывают 1/5 раствора, который служит для приготовления D. Методика пропитки и методика обработки идентичны тем, которые используются для приготовления катализатора D. Этот катализатор, также как и катализатор Е, не соответстнует предложенному составу. Катализа т о р G. Пропитывают 10 кг носителя I за два раза с промежуточными обработками в течение 4 час при 150°С и 2 час при 750°С 8,5 л водного раствора, полученного растворением последовательно 1040 г хромового ангидгида, 2094,6 г тригидратированного нитрата меди, 1514 г гексагидратированного нитрата кобальта, 290 г лимонной кислоты и 350 мл гидрата окиси аммония (d 0,92). После второй нроиитки катализатор обрабатывается 4 час при 150°С, затем 4 час при 750°С. Этот катализатор содержит 6,65 вес. % окиси хрома, 5,79 вес. % окиси меди и 3,56 вес. % окиси кобальта; он соответствует предложенному составу. Катализатор Н. Погруж:ают на 3 час 10 кг носителя II в 10 л водного раствора хлорплатиновой кислоты, содержащего 10 г платины, затем обезвоживают и после сушки в течение 4 час при 150°С прокаливают 4 час при 750°С. Анализ показывает, что приготовленный таким иутем катализатор содержит 0,1 вес % платины. Этот катализатор также соответствует предложенному составу. Катализатор У. Пропитывают 10 кг носителя 14,5 л раствора, содержащего 1445 г тетрагидратированного нитрата марганца, 350 г тригидратированного нитрата меди, 2100 г гексагидратированного нитрата никеля и 555 г лимонной кислоты. Катализатор носле пропитки сушат 4 час при 150°С, затем прокаливают 4 час нри 600°С; он содержит 4,10 вес. % окиси марганца, 4,86 вес. 7о окиси никеля и 1,04 вес. % окиси меди. Этот катализатор соответствует предложенному составу. Катализатор /. Пропитывают 10 кг носителя 14,5 л раствора, содержащего 1520 г тригидратированного нитрата меди, 615 г хромового ангидрида, 960 г гексагидратированного нитрата церия и 250 г лимонной кислоты. Катализатор после пропитки сушат 4 час при 150°С, затем прокаливают 4 час при 600°С; он содержит 4,44 вес. % окиси меди, 4,16 вес. % окиси хрома и 3,40 вес. % окиси церия. Этот катализатор также соответствует предложенному составу. Катализатор К. Носитель состоит из 10 кг шариков диаметром от 2,4 до 4 мм, его удельная поверхность сотавляет 80 . Носитель имеет химический состав, %: AlgOa 5,7, ВаО 4, NaOg 0,1, SiOs ,1, следы различных окислов 0,1. Носитель ропитывают 9 л водного раствора нитрата алладия, содержащего 11,1 г палладия и 170 мл азотной кислоты (d 1,38). После суши катализатор обрабатывают 4 час при 150°С, затем 4 час при 750°С; он содержит 0,08 вес. % палладия. Этот катализатор соответствует предложенному составу. Катализатор L. Носитель имеет тот же состав, что и носитель катализатора К., но его удельная поверхность составляет 9 . Этот носитель пропитывают два раза с промежуточной обработкой в течение 4 час при 150°С и в течение 2час нри 750°С 8,4 л раствора, полученного растворением в нужном количестве воды 1040 г хромового ангидрида, 2094 г трехводного нитрата меди, 1142 г двухводного ацетата цинка, 270 г лимонной кислоты и 340 мм аммиака (d 0,92). После второго импрегнирования катализатор обрабатыают 4 час при 150°С и затем при 750°С. После обработки катализатор содержит 6,65 вес. % окиси хрома, 5,79 вес. % окиси меди и 3,65 вес. % окиси цинка. Этот катализатор также соответствует предложенному составу. Результаты испытаний приготовленных катализаторов приведены в таблице. Влияние величины поверхности на свойства катализаторов, содержащих металлы группы платины, видно из сравнения испытаний 1 и 2; катализаторы на носителях с большой поверхностью являются более активными; влияние величины поверхности на активность катализаторов, содержащих металлические окислы, показано сравнением испытаний 3и 4; катализаторы на носителях с небольшой поверхностью являются более активными;действие смеси двух подходящих катализаторов показано сравнением результатов испытания 5 с иснытаниями 1-4. действие смеси двух катализаторов, из которых, по меньшей мере, один не подходит, показано сравнением результатов испытаний 6 и 7 с результатами испытания 5. Другие подходящие смеси (испытания 10, 13 и 14) также дают лучшие результаты, чем катализаторы предлол ;енных составов. Присутствие окисей и металлов группы платины на одном и том же носителе с большой или небольшой удельной поверхностью не дает хороших результатов (испытания 8 и 9). Сравнение результатов испытаний 11 и 5 показывает, что расположение в два последовательных слоя подходящих катализаторов дает худшие результаты, чем их смесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для очистки газа | 1974 |

|

SU577944A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 2013 |

|

RU2531116C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ВОДЯНОГО ГАЗА | 1970 |

|

SU264249A1 |

| Способ получения бензола | 1979 |

|

SU888813A3 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ УГЛЕВОДОРОДОВ, ОКСИДОВ АЗОТА, ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135279C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2077945C1 |

| Твердый суперкислотный катализатор для процесса изомеризации легких углеводородов | 2020 |

|

RU2779074C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1970 |

|

SU287614A1 |

| Способ удаления сажи из выхлопных газов дизельных двигателей | 1983 |

|

SU1530083A3 |

Авторы

Даты

1976-02-28—Публикация

1973-10-29—Подача