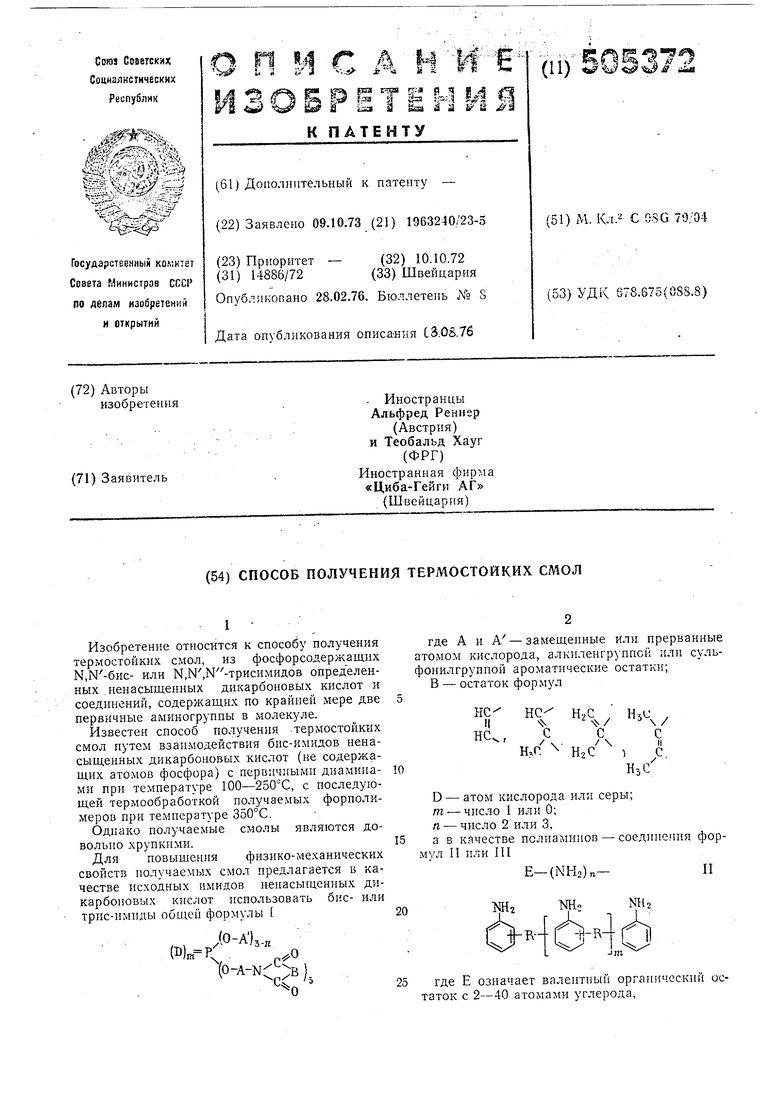

(54) СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ СМОЛ

п - целое число от 2 до 4,

.R означает полученный отделением атома кислорода двухвалентный углеводородный остаток альдегида илн кетона с 1-8 атомами углерода,

m - число от 0,1 до 2,

и осуществлять процесс при температуре 100-280°С, причем в термореактивной смеси на первичную аминогруппу полиаминов формул II или III должно приходиться 1 -10 имидных групп бис- или трис-имидов формулы 1.

Реакционная смесь может также содержать и катализатор отверждения.

Предпочтительно смеси по изобретению состоят из:

а)бис- или трис-имидов формулы I. где А и А - одинаковые или различные ароматические остатки с 6-12 атомами углерода;

В - винильный остаток и т - О или 1;

б)ди- или триаминов формулы II,

где Е - органический остаток с 2-40 атомами углерода.

В соединениях формулы I ароматические остатки А и А могут быть замещены группам;; или атомами, которые пе вступают в ргахцню при получении имидов. Примерами таких групп являются, нппример, линейные или разветвленные алкильные остатки с 1-4 атомами углерода, атомы галогена, нитрогруппа, третичная аминогруппа, алкоксигруппа, карбалкоксигруппа или карбамндгруппа.

Бис- и тйис-имиды формулы не описаны в литературе. Их получают путем циклизации моноамидов дикарбоновой кислоты формулы IV

(D) {0-А-Ж-СО-В-С001{) Ш

при температуре ниже 90°С в присутствии катализаторов с отщеплением молей воды и последующего выделения соединений формулы I осаждением реакционного продукта в воде или водном спиртовом растворе. При цнклизагши с отщеплением воды предпочтительно применяют ацетангидрид в качестве растворргтеля и ацетат натрия в качестве катализатора.

Моноамиды дикарбоновой кислоты формулы IV получают известным способом путем присоединения молей ангидрида малеиновой кислоты, цитраконовой кислоты, итаконовой кислоты или диметилмалеиновой кислоты к 1 молю бис- или трнс-(аминоарил)-фосфата, тиофосфата или - фосфита общей формулы V

-(0-А)5-п

№)пгР -(0-A-NH2)ii

Аминоарилсоединения формулы V получают путем переэтерификации в сложный эфир, например трифенилфосфата-, тиофосфата- или -фосфита с аминофенолами общей формулы VI 65

HO-A-NH2,Vi

в соответствующем случае, в смеси с фенолами формулы VII А-ОН,VII

причем при применении смеси фенолов молярное отношение аминофенолов формулы VI к фенолам формулы VII соответствует 2:1.

Аминоарилсоединения формулы V можно получать и путем взаимодействия фосфортригалогеиидов, фосфорилтригалогенидов или тнофосфорилтригалогенидов с аминофенолами формулы VI, в соответствующем случае в смеси с фенолами формулы VII, причем при применении смеси фенолов молярное отношение соответствует зыцшуказанному отношению.

Примерами подходящих аминофенолов формулы VI служат:

л-аминофенол, м-аминофенол, замещенные алкильными группами или атомами хлора аминофенолы. например 2-метил-4-аминофенол, 2-хлор-4-аминофенол.

Кроме того, можно применять и многоядерные аминофенолы: 1,2-аминонафтол, 1,5-аминонафтол, 1,6-амино1:афтол, 1,7-аминонафтол, ,2,7-аминонафтол, п-оксифенил-п-аминофенилдиметилметан, «-оксифенил-л-аминофенилсульфон.

В качестве фенолов формулы VII следует назвать в особенности фенол, замещенный а.ткильнымн группами или атомами галогена фенол, нафтол или замещенный алкильными группами или атомам: галогена нафтол.

В качестве бис- или трис-имидов формулы I следует назвать бис-малеин-имид-4,4-диами Штрифенилфосфата, бис-цитраконимид 4-трвтбутил-4,4 -диаминотрифенилфосфата, бис-малеинамид 3,3-диамино-3 -диметиламинотрифенилфосфата, бис-итаконимид бис-(4-аминофеН1гл)-бис-фен лфосфата, бнс-малеиннмнд бис(4-аминофенил)-2-нафтилфосфата, грыс-малеинимид г/.7нс-(4-аминофеиил)-фосфата, трисцитраконимид грис-(4-аминофенил) - фосфата бис-маленнимил 4,4-д;1аминотрифенилфосфлта, N,N - бмс - малеинимпд диамимотрифенилтиофосфата, N.N.N-трис-малеинимид трис - (4аминофенил)-фосфита и К,Ы,М -грмс-малеинимид г/7«(;-{4-аминофенил)-тиофосфата. Предпочтительно применяют бис-малеиннмид 4,4диамиистрифелилфосфата и грыс-малеинимид г/;«г-(4-йминофеннл)-фосфата или смесь этих двух веществ.

Полиамииы формулы II и III являются из- вестными соел ше1шями.

Если поЛпаыин формулы II диамин, то Е означает линейный или разветвленный алкиленостаток с менее чем 20 атомов углерода, фениленостаток, циклогексилеиостаток или остаток формулы VIII

(СНг)5

-(СИг),

где а - целое число от 1-3. Символ Е может означать и несколько фенилен- или циклогексиленостатков, которые соединены непосредственно или через простую валентную связь, или через атом, или двухвалентную инертную группу, например атомы кислорода или серы, алкиленгруппы с 1-3 атомами углерода или через следующие rpvnпы -СО-, -SOs-, -NRi-/ M N-, -CONH-, -COO-, -CO-NH-E-HNCO-. Кроме того, различные фенилен- или циклогексиленостатки могут быть замещенными метильными группами. Символ Е может означать и группировки t:c-c-o Xri/ V I А/ -СьНеC s С О V-N Ъ1, где R2, Кз, R4 и Rs-атомы водорода или одинаковые или различные алифатические углеводородные остатки с 1-6 атомами углерода, причем R2 и Rj вместе с атомом углерода в положении 5 могут образовать н алифатическое кольцо с 5 или 6 членами. Примерами диаминов формулы И служат: 4,4-диаминодиц;1клогексилметан, 1.4-диаминоциклогексач, -и-феиилендиамин, и-феиилендиамин, 4,4-диамииодифенилметан, бис-(4амшюфенил) -2,2-пропан, 4,4-диамииодифеииловый эфир, 4,4-диаминодифеиилсульфон, 1,5 диаминоиафталин, н-ксилилендиамин, п-ксилилендиамин, этилендиамин, гексаметилендиамин, бис- (у-аминопропил) -5,5-диметилгидантоин и 4,4-диами 10трифенилфосфат. Из полиамииов формулы III предпочтительно-применяют полиамииы, которые содержат не бсч:ьше, чем 40 атомов углерода и на молекулу 3 или 4 ЫНо-грунпы. NH2-rpynnbi могут быть замещенными при соответствующем случае замещенном метильными группами бензольном кольце, кольце нафталина, кольце циридина или кольце триазина. Они могут быть замещенными и у нескольки.х бензольных колец, которые связаны друг с другом через простую валентную связь, атом или инертнччо группу, которые приведены уже для диаминов формулы II, или через группы ОS N- ,-СН- , -ОРО-, -ОРО-, -ОРОПримерами таких полиамияов являются соединения:1.2,4-триамииобензол, КЗ.б-триамияобензол, 2,4,6-триаминотолуол, 2,4,б-трнал1ино-1,3,5-тримет1 лбе,ол. 1,3.7-трпам1 НОиагЬт;1л,, 2,,4триамииодифеинл; 3,4,0-т|)11а.1И1юпиридии, простой эфир 2,4,4-триа п1нофенила, 2,4,4-триаминодифенил метан, 2,4,4-триаминодифец ь. сульфон, 2,4,4-триг1минобензофеноц, 2,4,4-триамино-3-метилдифенилметан, три- (4-аминофенил)-амин, три-(4-аминофенил)-метан, три-(4амннофенил)-фосфат, три-(4-аминофе;:ил)-фосфит, три-(4-аминофенпл)-тиофосфат, 3,5,4-триаминобензанилид, меламин, 3,5,3,5-тетрааминобензофенои, 1,2,4,5-тетрааминобензол, 2,3,6, 7-тетрааминонафталин, 3,3-диаминобензидин, простой эфир 3,3,4,4-тетраамииофенила, 3,3, 4,4-тетраамииодифенилметан, 3,3,4,4-тетрааминодифенилсульфон и 3,5-бис- (3,4-диаминофенил)-пиридин. Предпочтительно применяют фенилендиамин, 4,4°-диаминодифенилметан, простой эфир 4,4-диами11Одифенила, гексаметилендиамин, 4, 4-диамннотрифенилфосфат, трис- (4-аминофенил) -фосфат, трпс- (4-аминофенил) -трифосфат, T/3UC-(4-аминофенил)-фосфат или смесь этих веществ. Полиамины формулы III можно получать согласно известным способам путем взаимодействия первичных ароматических аминов с альдегидами или кетонами. В качестве альдегидов или кетонов при этом применяют, например, формальдегид, ацетальдегид, бензальдегид, энантальдегид, ацетон, метилэтилкетон, циклогексанон и ацетофенон. Отнощение имидов формулы I к аминам формул II или III в смеси выбирается таким образом, что з реакционной смеси имеются на иервичную аминогруппу 1 -10, предпочтительно 2-5 имидогрупп. Устойчивые при хранении при комнатной температуре, отверждаемые смеси могут состоять также из нескольких имидов формулы I и нескольких аминов формул II или III. Отверждение предлагаемых смесей (получение смол) проис.кодит нагреванием смесей до температур в пределах от 100 до 280°С, предпочтительно от 150 до 250С, причем смеси без образозанмя летучих продуктов реакции превращаются в сшитые, 1ерастворимые и неплавкие продукты. Возможно также из предлагаемых смесей сначала приготови ;ь форполимер, время от времени нагревая гомогенно смешанные, в случае необходимости мелкоизмельченные исходные продукты до 50-140 С, причем полумают отчасти растворимый продукт, который можно подвергать термообработке. Этот форцолимер измельчают опять в церерабатываемый порощок. Форполимеризация может также осуществляться нагреванием раствора или суспензии исходных продуктов. Для этой цели используют вещества, которые не реагиру от с ИСХОДНЫМ продуктами, и при желании их растворяют. В качестве подобных жидкостей можно использовать, например диметилформамид, тетраметилмочевину, диметилсульфоксип. -летилпирролидон, дихлорэтилен, тетрахл тп.еи. тетрахлорэтан, тетрабромэтан, хлорбег13ол, дихлорбек ол, бромбензол, циклогр;ксаион, диоксан ил:; алкилированные ароматические углеводороды.

Д.пя некоторых технпческлх задач выгодна добавка катализатора отверждения. Добавкой небольшого количества органической перекиси или персоли достигают более быстрого отвержденпя. Для этого можно использовать такие соединения, как перекись ди-гузег-бутила, перекись дилаурила, перекись дикумила, перекись грег-бутнлкумила или иербензоат третбутила в концентрации 0,01-5%, предпочтительно 0,25-0,5%, из расчета на общий вес отверждаемой смеси. Можно применять также и другие, неперекисные ускорители отверждения или добавки, которые благоприятно влияют на отверждение.

Предлагаемые отверждаемые смеси находят применение пре:1 де всего в области поверхнос ной защиты, электротехники, изготовления слоев и Е строительстве. Их можно применять в различных вида.х, в наполненном или ненаполиенном состоянии, в случае необходимости Б виде растворов и.ти ЭМУЛЬСИЙ, лаков, прессмассы, спекающихся порошков смолы для покрытия окунанием, литьевых смол, материала для литья под давлением, с.мол для пропитки, связующих для слоистых пластиков.

Получение сшитых, неплавких продуктов, согласно изобретению, обычно происходит при одновременном формовгн)1и их в формованные изделия, подложки, слоистые пластики, склейKif, пртгчем к отверждгемым материалам можно добавлять общепринятые в технологии отверждаемых пластмасс добавки, пзпоимер, наполнители, пластификаторы, пигменты, красители, смазки, огнезащитные средства. В качестве наполнителей можно использовать, например, стекловолокно, слюду, кварцевую муку, каолин, коллоидную двуокись кремния или металлическую пудрг; как смазка пригоден, например, стеарат калы:пя. Формование может происходить короткого, быстрого нагревания предпс тт-тельно до 170- 50С при давлении 1-200 кгс/см. Получаемые формованные изделия обладают уже достаточной механической устойчивостью для полного их отверл дения вне пресса в печи при 200- 280°С.

Если из отверждремых смесей сначала приготовляют форпол: : р, последний можно измельчать в мелкий порошок и затем методом вихревого напылен1 я использовать как средство для защиты поверхности.

Раствор или суспензия фсрполимера в приГОД1ЮМ растворителе может служить для получения слоистых пластиков, причем протстывают пористые подложки, например ткани, волокнистые маты волокнистые прочесы, в особенности стекломаты или стеклоткани растворами ил: суспензиями, и удаляют растворитель сушкой.

Дальнейшее отверждение происходит в процессе предпочтительно при 170-250°С и давлении 5-200 кгс/с.м. Возможно таклсе слоистые пластики только предварительно отвсрждать . пресс:- л полученные таким обр;по. продукты с целью достижения оптимал1яллх

свойств, дополнительно отверждать в печи при 200-280С. При получении ламинатов более хорощая растворимость в диоксане, например г/з с-малеинимида трис- (4-аминофенил) -фосфата, по сравиению часто применяемым N.N4,4 - диаминодифенилметанбисмалеинимндом является очень выгодной.

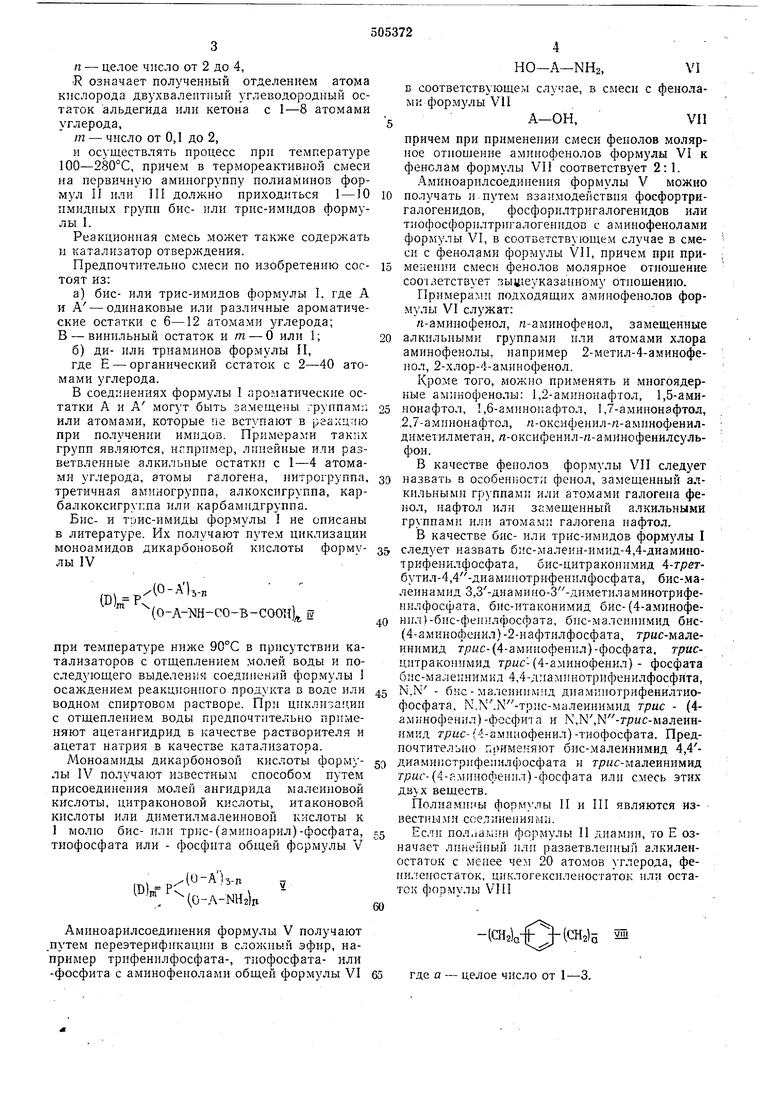

Получение г/ «с-малеинимида трис- (4-аминофенил) -фосфата.

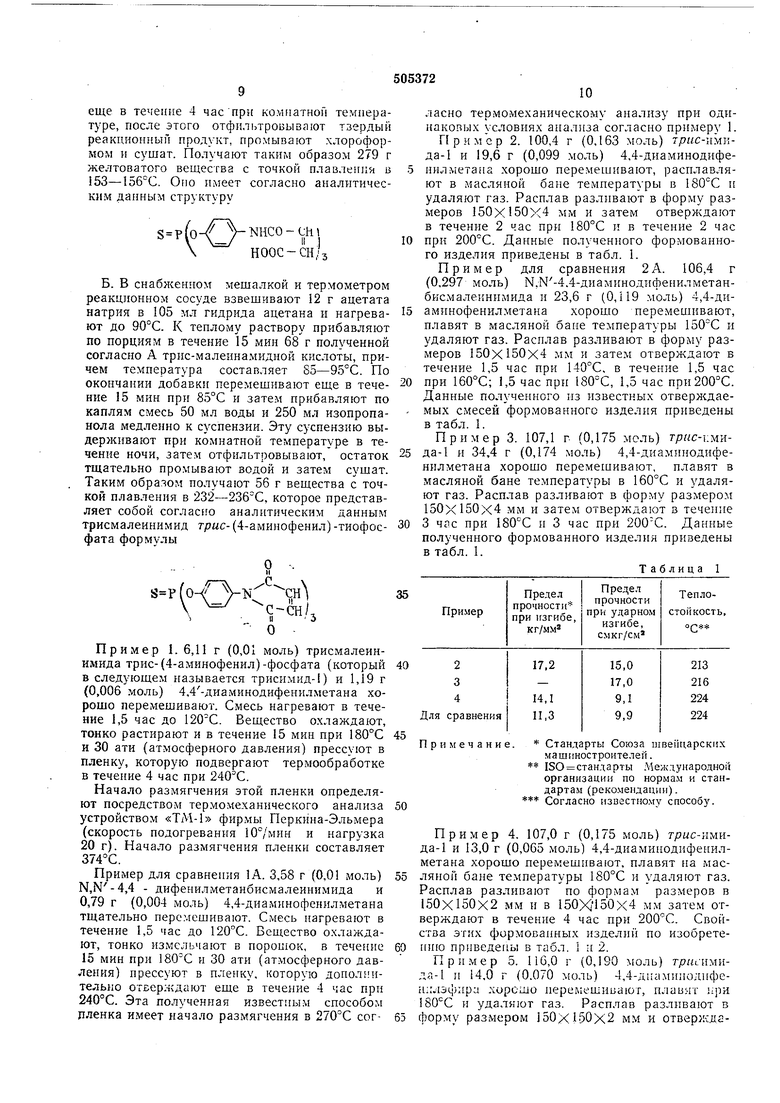

А. В реакционный сосуд, снабженный мешалкой и термометром, помещают 294 г (3,0 моль) ангидрида малеиновой кислоты, растворенного в 800 мл диоксана. К этому раствору прибавляют по каплям при 10-20°С в течение 4-5 час раствор 371 г ( моль) трис(4-ам11-нофенил)-фосфата, растворенного в 2,5 л диоксана. По окончании добавления перемещивают еще в течение 1/2 час, затем отфильтровывают реакционный продукт, промывают хлороформом и сущат. Получают 669 г желтоватого вещества с точкой плавления в 127-130°С. Оно обладает согласно аналитическим данным структурой

1

(о-(-К11СО-СН СН-СООн Б. в реакционный сосуд, снабженный мещалкой и термометром, помещают 85 г ацетата натрия и 1,1 г гидрида ацетана и нагревают посредством масляной бани до 60°С. К этому раствору прибавляют в течение 30 мин 954 г полученной по методу А трисмалеинамидной кислоты по порциям таким образом, что реакционная температура не превышает 90°С. По окончании добавки охлаждают до комнатной температуры и затем прибавляют по каплям смесь из 2 л изопроианола и 0,7 л воды к частично выкристаллизованному продукту реакП.ИИ. Выпавшее BeuiecTBO отфильтровывают, промывают изопропанолом и водой, пока оно не будет свободным от кислоты, и сущат. Получают 532 г вещества с т. пл. 173,5-177С, которое согласно аналитическим данным представляет собой трисмалеинимид грис-(4-аминофенил)-фосфата со структурной формчлой

Ч

р(

ОССН/.

II

о

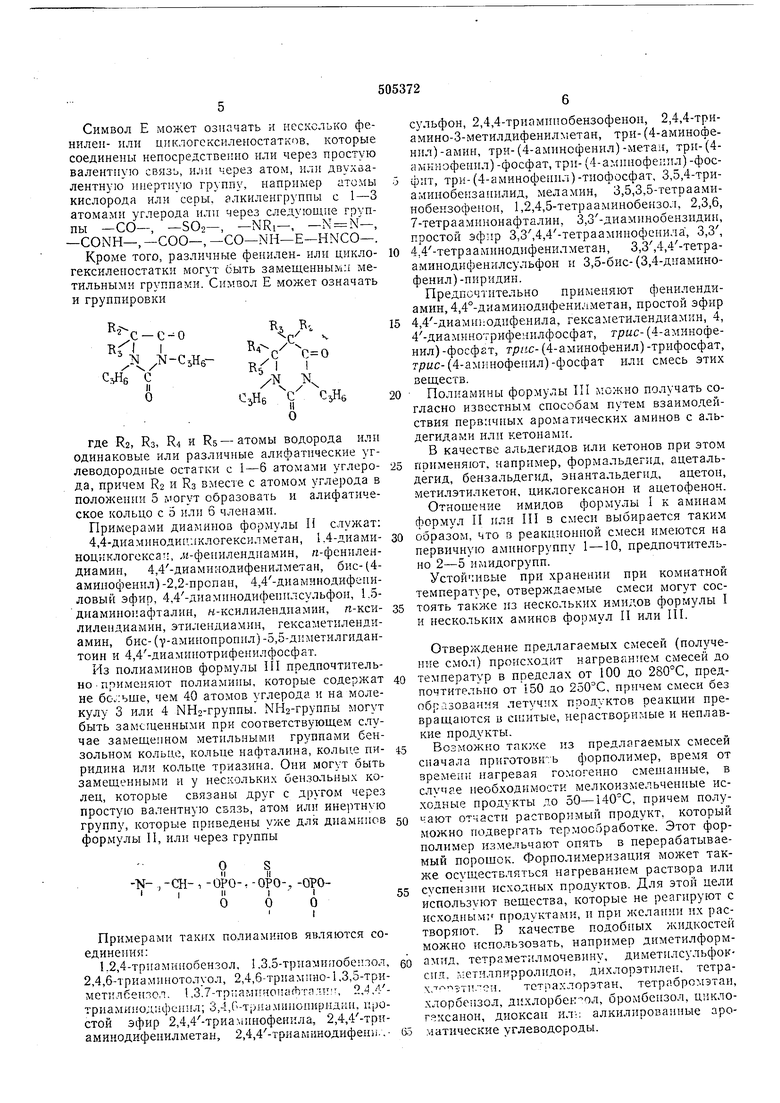

Получение трис-малеинимида г/5нс-(4-ами1Юфенил) -тиофосфата.

А. В снабженный мешалкой и термометром реакционный сосуд помещают 117,6 (1,20 моль) ангидрида малеиновой кислоты, растиорениого в 500 мл хлороформа. К этому раствору прибавляют по каплям при комнатной температуре в течение 4 час раствор 15-1,8 г (0.40.МОЛЬ ) rpwf-(4-аминофенил)-тиофосфата в 600 мл диоксана. По окончании добавки перемещивают суспензию кристалликов

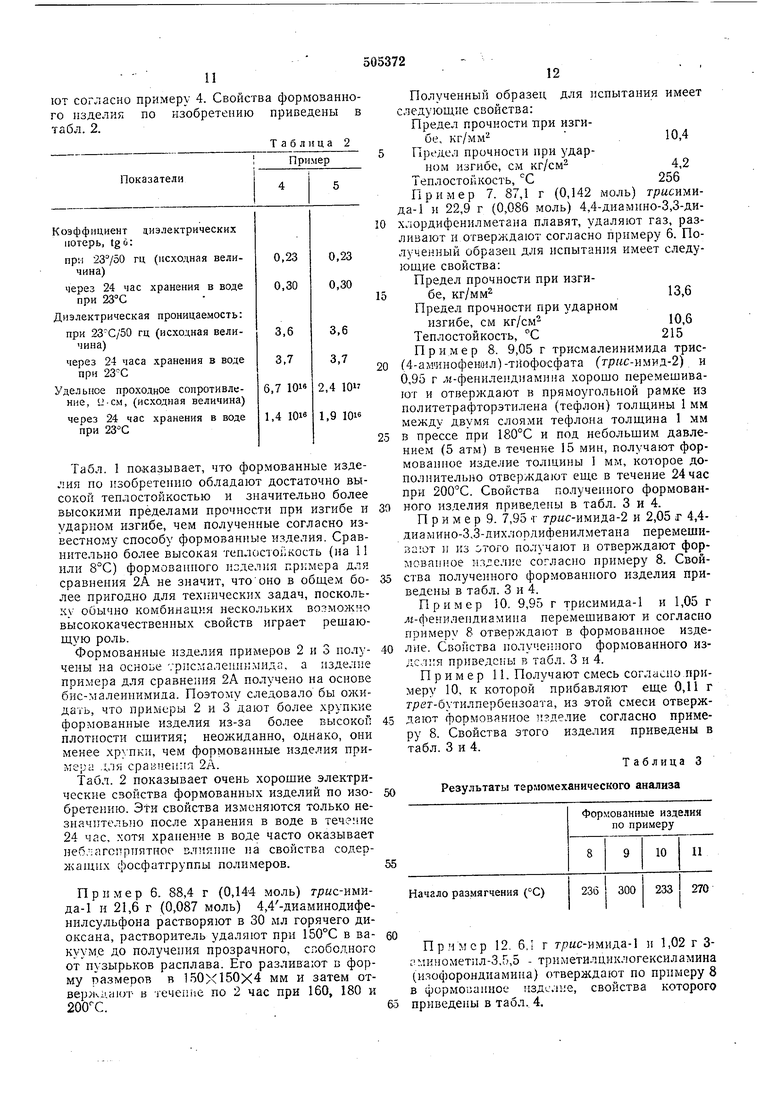

еще в течение 4 часпри комнатной температуре, после этого отфнл1 тровывают тзердын реакционный продукт, промывают .хлороформом и сушат. Получают таким образом 279 г желтоватого вещества с точкой плавления в 153-156°С. Оно имеет согласно аналитическим данным структуру

NHCO - Ch

(0 II

ноос-сн/з

Б. В снабженном мешалкой и термометром реакционном сосуде взвешивают 12 г ацетата натрия в 105 мл гидрида ацетана и нагревают до 90°С. К теплому раствору прибавляют по порциям в течение 15 мин 68 г полученной согласно А трис-малеинамидной кислоты, причем температура составляет 85-95°С. По окончании добавк перемешивают еще в течение 15 мин при 85°С и затем прибавляют по каплям смесь 50 мл воды и 250 мл изопропанола медленно к суспензии. Эту суспензию выдерживают при комнатной температуре в течение ночи, затем отфильтровывают, остаток тщательно промывают водой и затем сушат. Таким образом получают 56 г вещества с точкой плавления в 232-236°С, которое представляет собой согласно аналитическим данным трисмалеинимид трис- (4-аминофенил) -тиофосфата формулы

ласно термомеханическому анализу при одинаковых условиях анализа согласно примеру 1.

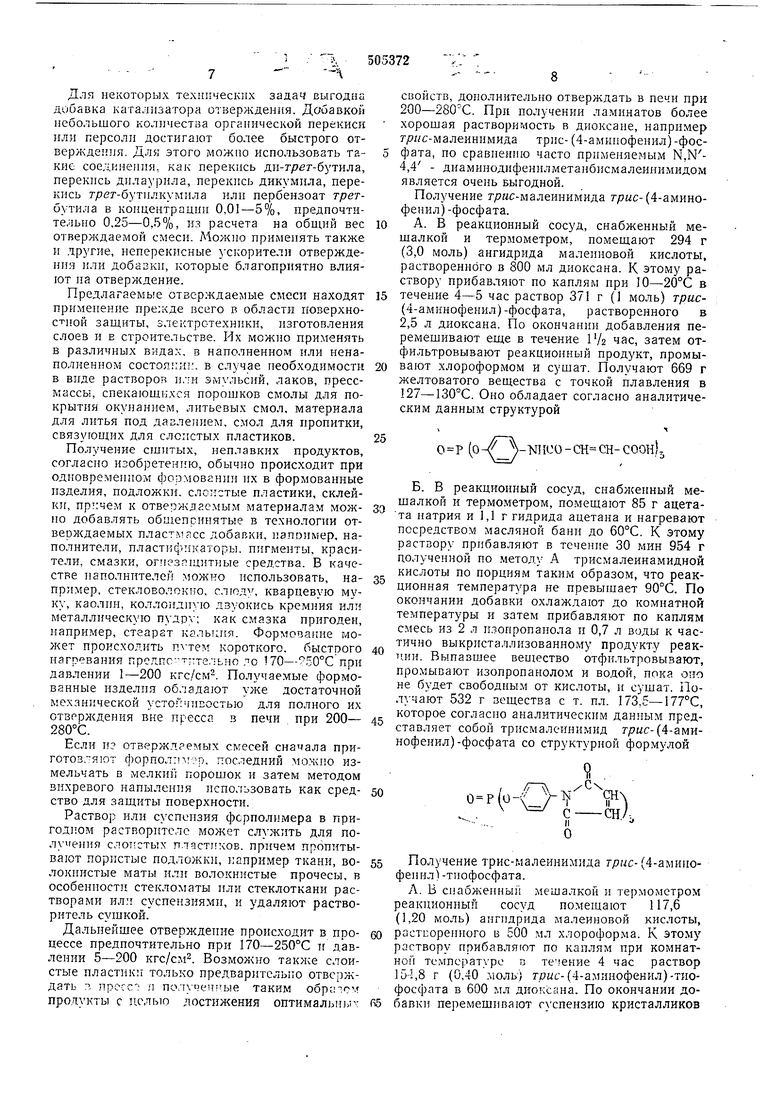

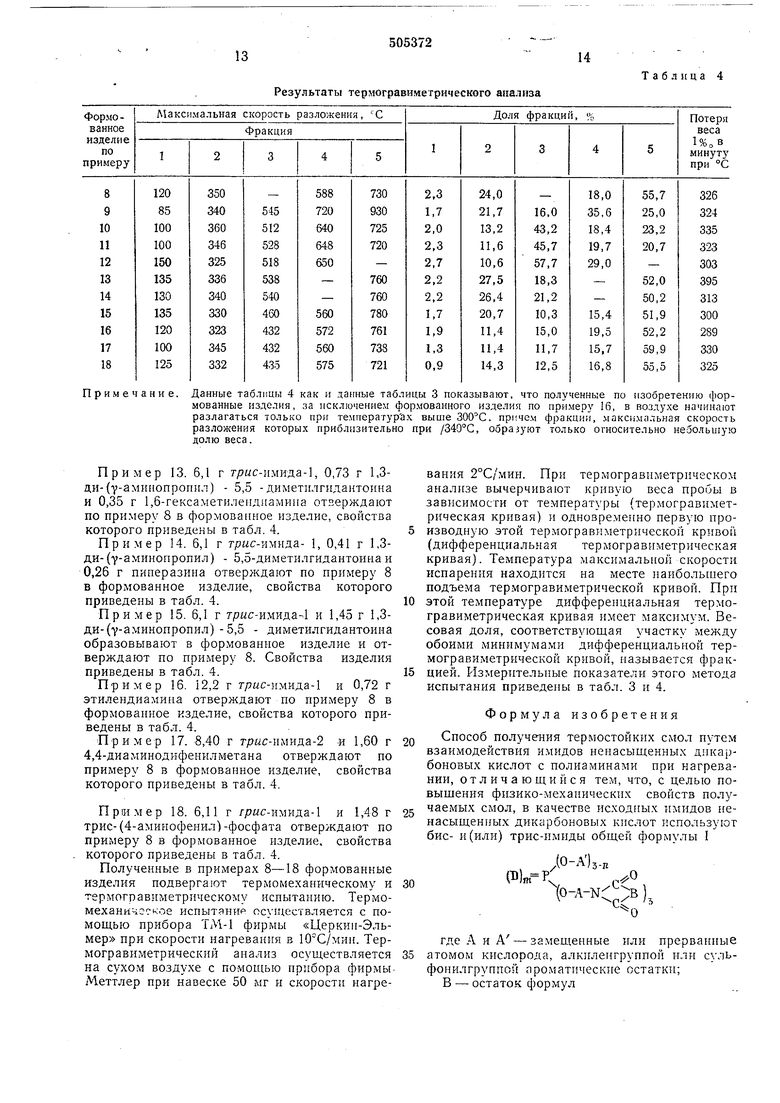

Пример 2. 100,4 г (0,163 моль) г/7г с-имида-1 и 19,6 г (0,099 моль) 4,4-диаминодифенилметана хорошо перемешивают, расплавляют в масляной бане температуры в и удаляют газ. Расплав разливают в форму размеров 150X150X4 мм и затем отверлчдают в течение 2 час при 180°С и в течение 2 час при 200°С. Данные полученного формованно0го изделия приведены в табл. 1.

Пример для сравнения 2 А. 106,4 г (0,297 моль) Ы,М-4.4-диаминодифенилметанбисмалеинимида и 23,6 г (0,119 моль) 4,4-диаминофенилметана хорошо перемешивают,

5 плавят в масляной бане температуры 150°С и удаляют газ. Расплав разливают в форму размеров 150x150x4 мм и затем отверждают в течение 1,5 час при 140°С, в течение 1,5 час при 160°С; 1,5 час при , 1,5 час при200 С.

0 Данные полученного из известных отверлсдаемых смесей формованного изделия приведены в табл. 1.

Пример 3. 107,1 г (0,175 моль) трис- :ннда-1 и 34,4 г (0,174 моль) 4,4-диаминодифе5ннлметана хорошо перемешивают, плавят в масляной бане температуры в 160°С и удаляют газ. Расплав разливают в форму размером 150x150x4 мм и затем отверждают в течение 3 час при 180°С и 3 час при 200С. Данные полученного формованного изделия приведены в табл. 1.

Таблица 1

35

Пример 1.6,11 г (0,01 моль) трисмалеинимида трис-(4-аминофенил)-фосфата (который в следующем называется трисимид-1) и 1,19 г (0,006 моль) 4,4-диаминодифенилметана хорошо перемешивают. Смесь нагревают в течение 1,5 час до 120С. Вещество охлаждают, тонко растирают и в течение 15 мин при 180°С и 30 ати (атмосферного давления) прессуют в пленку, которую подвергают термообработке в течение 4 час при .

Начало размягчения этой пленки определяют посредством термомеханического анализа устройством «ТМ-1 фирмы Перкина-Эльмера (скорость подогревания 10°/мин и нагрузка 20 г). Нача.то размягчения пленки составляет 374°С.

Пример для сравнения 1А. 3,58 г (0,01 моль) N,N-4,4 - дифенилметанбисмалеинимида и 0,79 г (0,004 моль) 4,4-диаминофенилметана тщательно перемешивают. Смесь нагревают в течение 1,5 час до 120°С. Вещество охлаждают, тонко измельчают в порошок, в течение 15 мин при и 30 ати (атмосферного давления) прессуют в пленку, которую дополнительно отверждают еще в течение 4 час при 240°С. Эта полученная известным способом пленка имеет начало размягчения в 270°С сог40

Примечание. Стандарты Союза швеНцарски.ч

машиностроителей. 15О стандарты .Международно организации по нормам и стандартам (реко.мендации). Согласно известному способу.

Пример 4. 107,0 г (0,175 моль) т/ «с-имида-1 и 13,0 г (0,065 моль) 4,4-диамиподифенилметана хорошо перемешивают, плавят на масляной бане температуры 180°С и удаляют газ. Расплав разливают по формам размеров в 150x150x2 мм и в 150Х150х4 мм затем отверждают в течение 4 час при 200С. Свойства этих формованных изделий по изобретению приведены в табл. 1 а 2.

Пример 5. 116,0 г (0,190 моль) гр/иимида-1 и 14,0 г (0.070 моль) 4,4-Д11амипояифен;:лэф:фа хорошо перемешивают, плавят ири и удаляют газ. Расплав разливают в форму размером 150x150X2 мм и отверя-:дг и ют согласно примеру 4. Свойства формозанного изделия по изобретению приведены в табл. 2. Таблица 2 Табл. 1 показывает, что формованные изделия по изобретению обладают достаточно высокой теплостойкостью и значительно более высокими пределами прочности при изгибе и ударном изгибе, чем полученные согласно известнол5у способу формованные изделия. Сравнительно более высокая теплостоГ;кость (на 11 или 8°С) формованного изделия примера для сравнения 2А не значит, чтооно в общем более пригодно для тех11ических задач, поскольку обычно комбинация нескольких возможно высококачественных свойств играет решающую роль. Формованные изделия примеров 2 и 3 получены иа осноье ;рпсмалеиии.мида, а изделие примера для сравнения 2А получено на основе бис-малеинимида. Поэтому следовало бы ожидать, что примеры 2 и 3 дают более хрупкие формованные изделия из-за более высокой плотности сшития; неожиданно, однако, они менее хрупки, чем формованные изделия примера .;ля сра знеи:1я 2А. Табл. 2 показывает очеиь хорошие электрические свойства формованных изделий по изобретению. 3tH свойства изменяются только незначитель ю после хранения в воде в течение 24 час, хотя хранение в воде часто оказывает неблагоприятное влияние на свойства содержащих фосфатгруппы полимеров. Пример 6. 88,4 г (0,144 моль) грис-имида-1 и 21,6 г (0,087 моль) 4,4-диаминодифенилсульфона растворяют в 30 мл горячего диоксана, растворитель удаляют при 150°С в вакууме до получения прозрачного, спободного от пузырьков расплава. Его разливают в форму размеров в 150X150X4 мм и затем отверждают- в течеипе по 2 час при 160, 180 к 200Т.. Полученный образец для испытания имеет следующие свойства: Предел прочности при изгибе, кг/мм .10,4 Предел прочности при ударном изгибе, см кг/см 4,2 Теплостойкость, 256 Пример 7. 87,1 г (0,142 моль) грасимида-1 и 22,9 г (0,086 моль) 4,4-диамино-3,3-дихлордифенилметана плавят, удаляют газ, разливают и отверждают согласно примеру 6. Полученный образец для испытания имеет следующие свойства: Предел прочности при изгибе, кг/мм 13,6 Предел прочности при ударном изгибе, см кг/см 10,6 Теплостойкость, С215 Пример 8. 9,05 г трисмалеинимида трис(4-ам1ииофен1Ил)-тИофОСфата (гр«с-имид-2) и 0,95 г л-фенилеидиамина хорошо перемешивают и отверждают в прямоугольной рамке из политетрафторэтилена (тефлон) толщины 1 мм между двумя слоями тефлона толщина 1 мм в прессе при 180°С и под небольшим давлением (5 атм) в течение 15 мин, получают формованное изделие толщины I , которое дополнительно отверждают еще в течение 24 час при 200С. Свойства полученного формованного изделия приведены в табл. 3 и 4. Пример 9. 7,95 г г/ ис-имида-2 и 2,05 г 4,4диа мино-3,3-дихлордифенилметана перемешивают и из отого получают и отверждают формованное илдел ;е согласно примеру 8. Свойства полученного формованного изделия приведены в табл. 3 и 4. Пример 10. 9,95 г трисимида-1 и 1,05 г .лг-фенилендиамина перемешивают и согласно примеру 8 отверждают в формованное изделие. Свойства иолучеиного формованного изделия приведены в табл. 3 и 4. Пример 11. Получают смесь согласно примеру 10, к которой прибавляют еще 0,11 г грег-бутилпербензоата, из этой смеси отверждают формованное м делие согласно примеру 8. Свойства этого изделия приведены в табл. 3 и 4. Таблица 3 Результаты термомеханического анализа Формованные изделия по примеру Пример 12. 6,1 г т/цс-имида- и 1,02 г 3сминометил-3,5,5 - триметилциклогексиламина (ияофорондиамина) отверждают по примеру 8 в формованное изделие, свойства которого приведены в табл. 4,

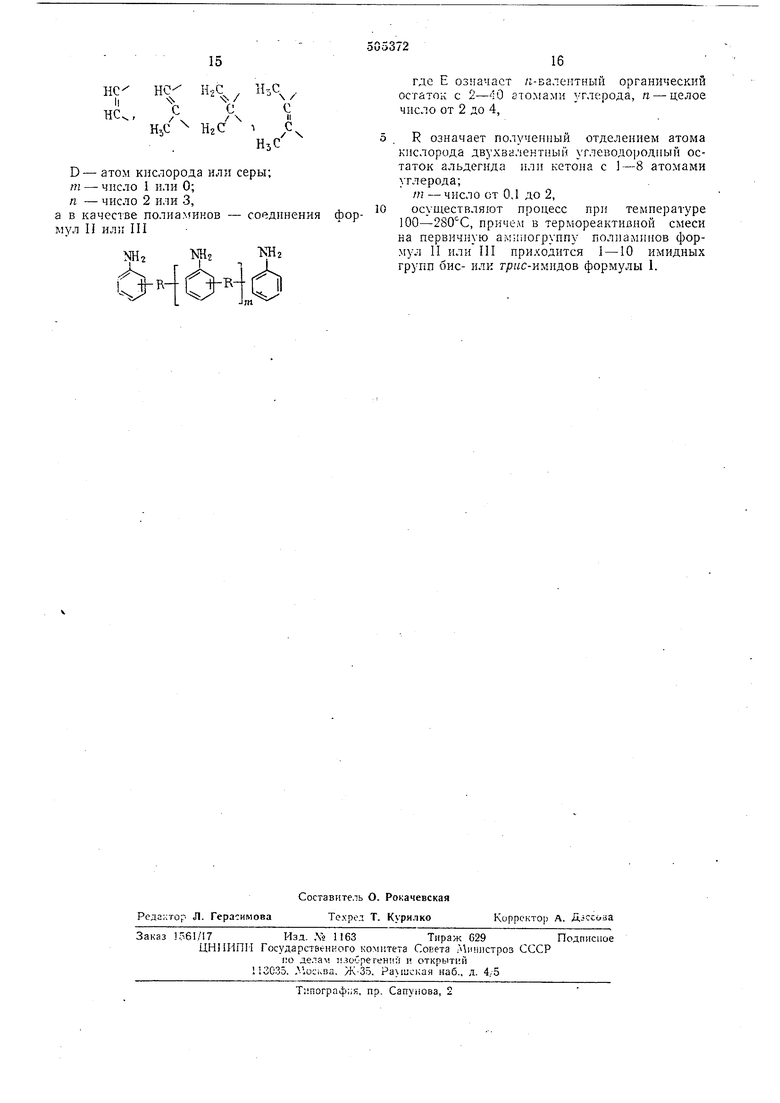

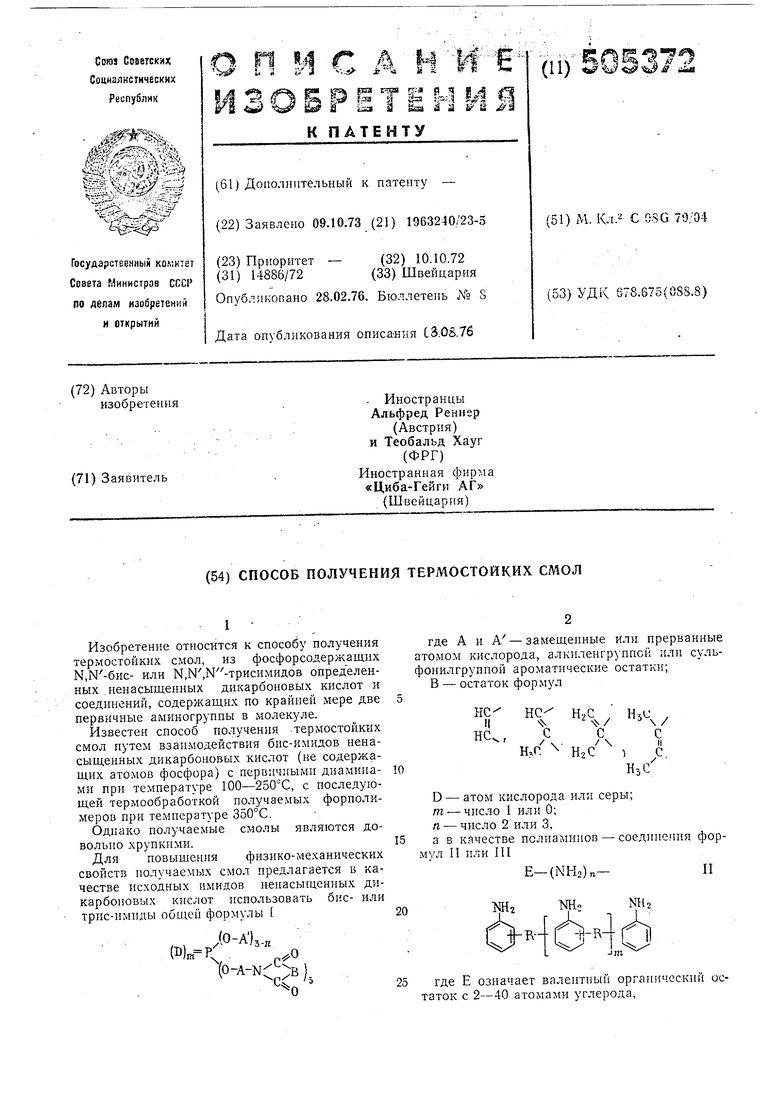

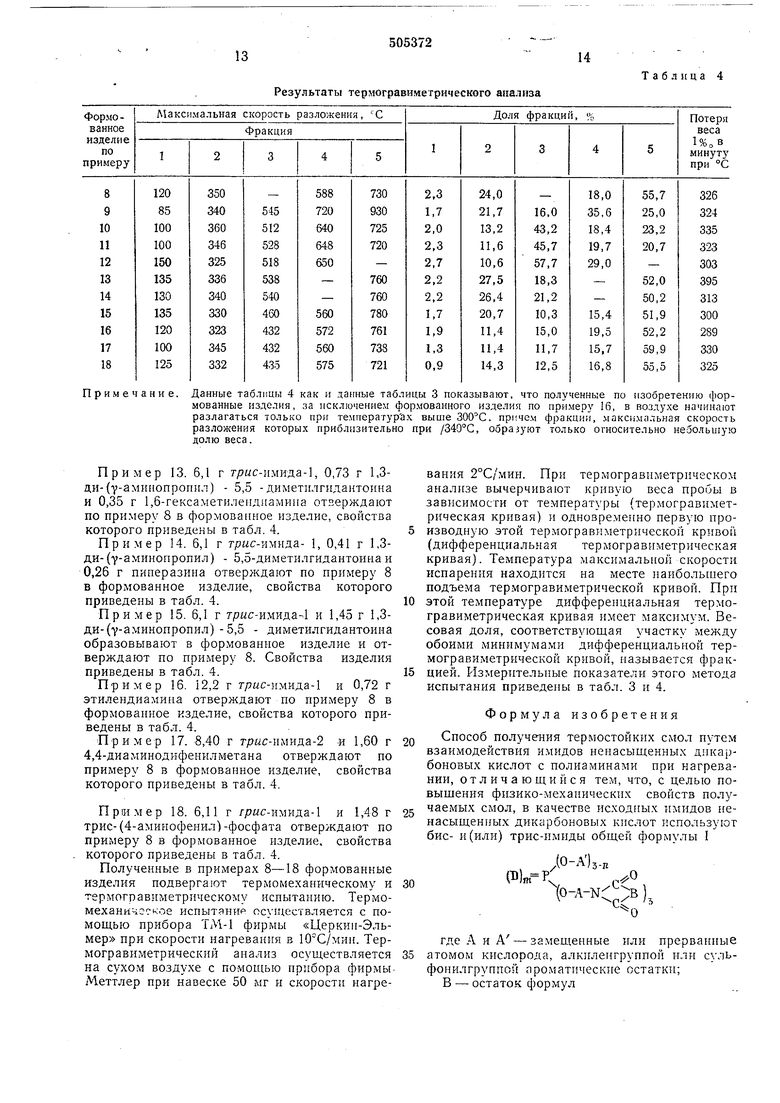

Результаты термогравиметрического анализа

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термореактивных полимеров | 1973 |

|

SU567412A3 |

| Способ получения термореактивных полимеров | 1974 |

|

SU567413A3 |

| Способ получения термореактивных полимеров | 1973 |

|

SU524526A3 |

| Способ получения фосфорсодержащих бисили трис-имидов ненасыщенных дикарбоновых кислот | 1973 |

|

SU505368A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ смол | 1972 |

|

SU334711A1 |

| ОТВЕРЖДЕНИЯ эпоксидных смол | 1972 |

|

SU357740A1 |

| Эпоксидная композиция | 1975 |

|

SU609475A3 |

| Полимерная композиция | 1975 |

|

SU555121A1 |

| МОДИФИЦИРОВАННЫЕ СМОЛЯНЫЕ СИСТЕМЫ, ПОДХОДЯЩИЕ ДЛЯ ИНФУЗИИ ЖИДКОЙ СМОЛЫ | 2015 |

|

RU2703203C2 |

| Композиция | 1972 |

|

SU496741A3 |

Примечание.

Пример 13. 6,1 г г/ «с-имнда-1, 0,73 г 1,3ди-(у-амииопропил) - 5,5 - диметилгидантонна и 0,35 г 1,6-гексаметиле11диамина отзерждают по примеру 8 в формованное изделие, свойства которого приведены в табл. 4.

Пример 14. 6,1 г Tpwc-имида- 1, 0,41 г 1,3ди-(у-аминопропил) - 5,5-диметилгидантоина и 0,26 г пиперазина отверждают по примеру 8 в формованное изделие, свойства которого приведены в табл. 4.

Пример 15. 6,1 г трис-имида-. и 1,45 г 1,3ди-(7-аминопропил)-5,5 - диметилгидантоина образовывают в формованное изделие и отверждают по примеру 8. Свойства изделия приведены в табл. 4.

Пример 16. 12,2 г г/7«с-имида-1 и 0,72 г этилендиамина отверждают по примеру 8 в формованное изделие, свойства которого приведены в табл. 4.

Пример 17. 8,40 г Г;04 с-имида-2 и 1,60 г 4,4-диаминодифенилметана отверждают по примеру 8 в формованное изделие, свойства которого приведены в табл. 4.

Пример 18. 6,11 г г/7«с-имида-1 и 1,48 г трис-(4-аминофенил)-фосфата отверждают по примеру 8 Б формованное изделие, свойства которого приведены в табл. 4.

Полученные в примерах 8-18 формованные изделия подвергают термомеханическому и термогравиметрическому испытанию. Термомеханичг к, ИСПЫТЯНИР осуществляется с помощью прибора ТМ-1 фирмы «Церкин-Эльмер при скорости нагревания в 10°С/мин. Термогравиметрический анализ осуществляется на сухом воздухе с помощью прибора фирмыМеттлер при навеске 50 мг и скорости нагревания 2°С/.мин. При термогравиметрическом анализе вычерчивают кривую веса пробы в зависимости от температуры (термогравиметрическая кривая) и одновременно первую производную этой термогравиметрической кривой (дифференциальная термогравиметрическая кривая). Температура максимальной скорости испарения находится на месте наибольшего подъема термогравиметрической кривой. При этой температуре дифференциальная термогравиметрическая кривая имеет максимум. Весовая доля, соответствующая участку между обоими минимумами дифференциальной термогравиметрической кривой, называется фракцией. Измерительные показатели этого метода испытания приведены в табл. 3 и 4.

Формула изобретения

Способ получения термостойких смол путем взаимодействия имидов ненасыщенных дикарбоновых кислот с полиаминами при нагревании, отличающийся тем, что, с целью повышения физико-механических свойств получаемых смол, в качестве исходных имидов ненасыщенных дикарбоновых кислот используют бис- и (или) трис-имиды общей формулы I

/(О-А)з-п

№)п.р;

-A-NC I 0

где А и А - замещенные или прерва1 ные атомом кислорода, алкиленгруппой или сульфонилгруппой ароматические остатки;

В - остаток формул Данные таблицы 4 как и данные таблицы 3 показывают, что полученные по изобретению формованные изделия, за исключением цЬормованного изделия по примеру 16, в воздухе начинают разлагаться только при темпер ату ра.ч выше , причем фракции, максимальная скорость разложения которых приблизительно при /340С, образуют только относительно неболыпую долю веса.

НС

li

нс,

D- атом кислорода или серы; m - число 1 или 0; п - число 2 или 3, а в качестве полна пIKOв - соединения

мул II III

где Е означает п-валеитный оргаиический остаток с 2-10 атомами зтлерода, п - целое число от 2 до 4,

R означает полученный отделением атома кислорода двухвалентный углеводородный остаток альдегида или кетона с 1-8 атомами углерода;

т - число от 0,1 до 2,

осуществляют ироцесс при темиературе 100-280С, причем в тернореактивной смеси на первичную аминогруппу полиаминов формул II или III приходится 1 -10 имидных групп бис- или rpwc-имидов формулы 1.

Авторы

Даты

1976-02-28—Публикация

1973-10-09—Подача