1

Изобретение относится к производству изделий на основе термостойких полимеров.

Известна композиция, содержащая предпояимер, полученный реакцией Л/ ,N .

-бис-имида ненасыщенной дикарбоновой кислоты и лолнамина и наполнителей.

С целью придания сформованным изделиям больщей ударопрочности и, ианосо стойкости при высоких температурах предлагается композиция, которая содержит Ю-7О вес. % связующего, состоящего из предполимера, полученного реакцией N,N -бис-имида ненасыщенной дикарбонстой кислоты и полиамина, 2О-70% наполнителей, выбpaн ПзIx из группы, состоящей из частичек гра(}и1та, двусернистого мохшбде- на, свинцы, бро«зы, фторопроизводных пол меров и/или волокон асбеста; 5-30% волокон .политримеллитамидимида и/или ароматического полиамида: Для приготовления предполимера используют следуюш е бис-имиды:

f/ , N -этилен-бис-имид малеиковой кислоты;

N , Ы - гексаметилен-бис-имид мплеиновой кислоты;

N, -метафеннлен-бис-имид мплпнповой кислоты;

N t Ы -парафенилен-бис-имлд мплел новой кислоты;

/У,,4 -дифенилметан-бис-имид млеиновой кислоты;

N 1/V-4,4 -дифениловый эфир-бнс-имид маленновой кислоты;

N , N -4,41--дифенилсульфо11-бпс-11мид малеиновой кислоты;

N ,Ы -4,4 -дициклогексилметан-бис-нмид малеиновой кислоты;

А , N -4,4 -дифенил-3,5-пиридии-бнс-имид малеиновой кислоты;

Л , Л/-пиридиндиил-2,6-бис-имид мялеииорой ;сислоты;

N,N , с , ot -4,4 -диметилен пикл гексан-бис-имидо малеиновой кислотуи;

N ,N -л-ксилилен-бис-имид малепмовой кислоты;

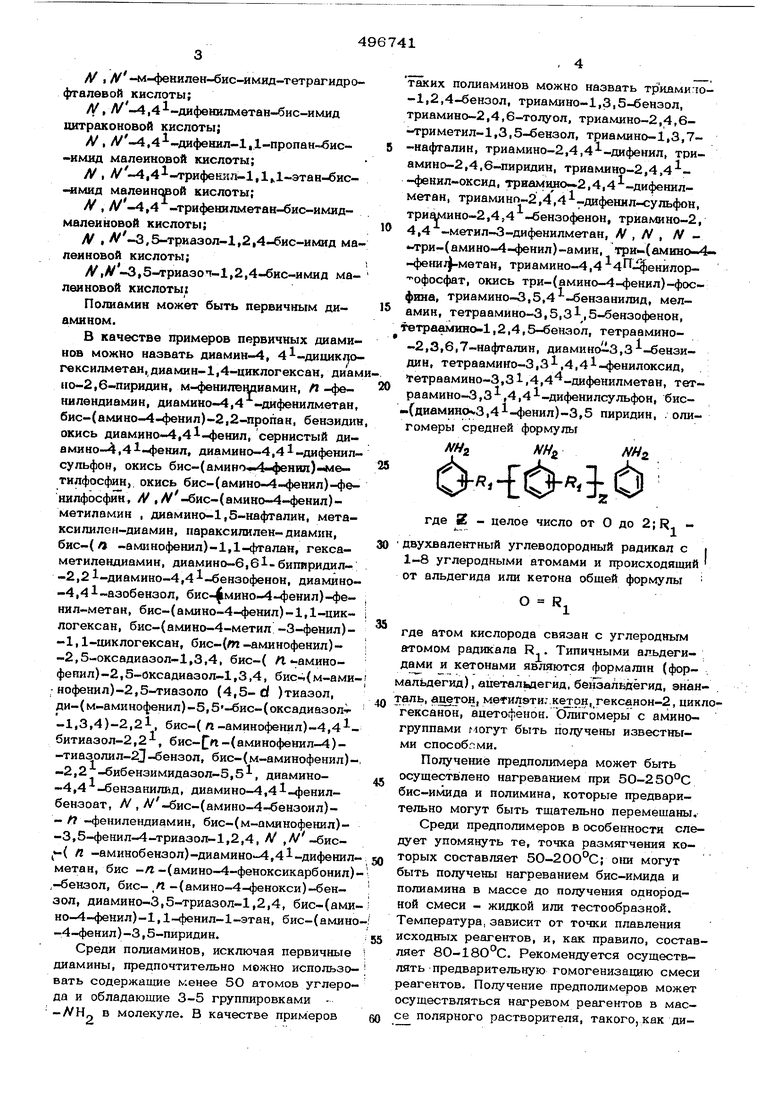

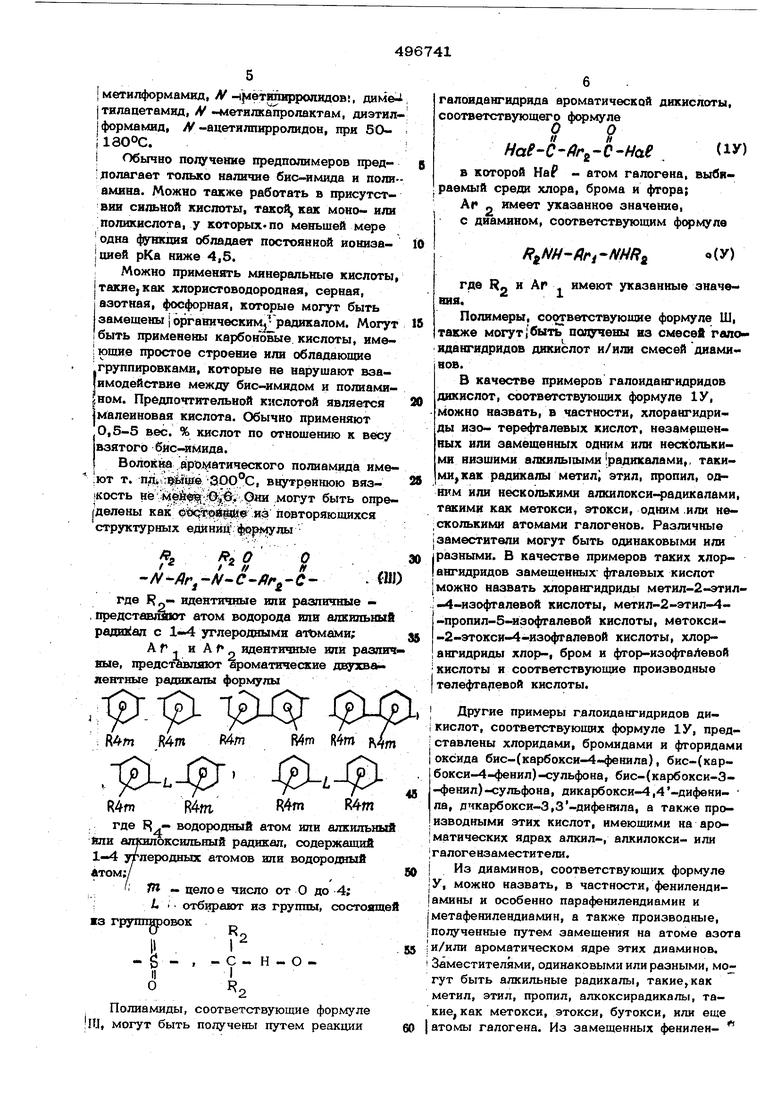

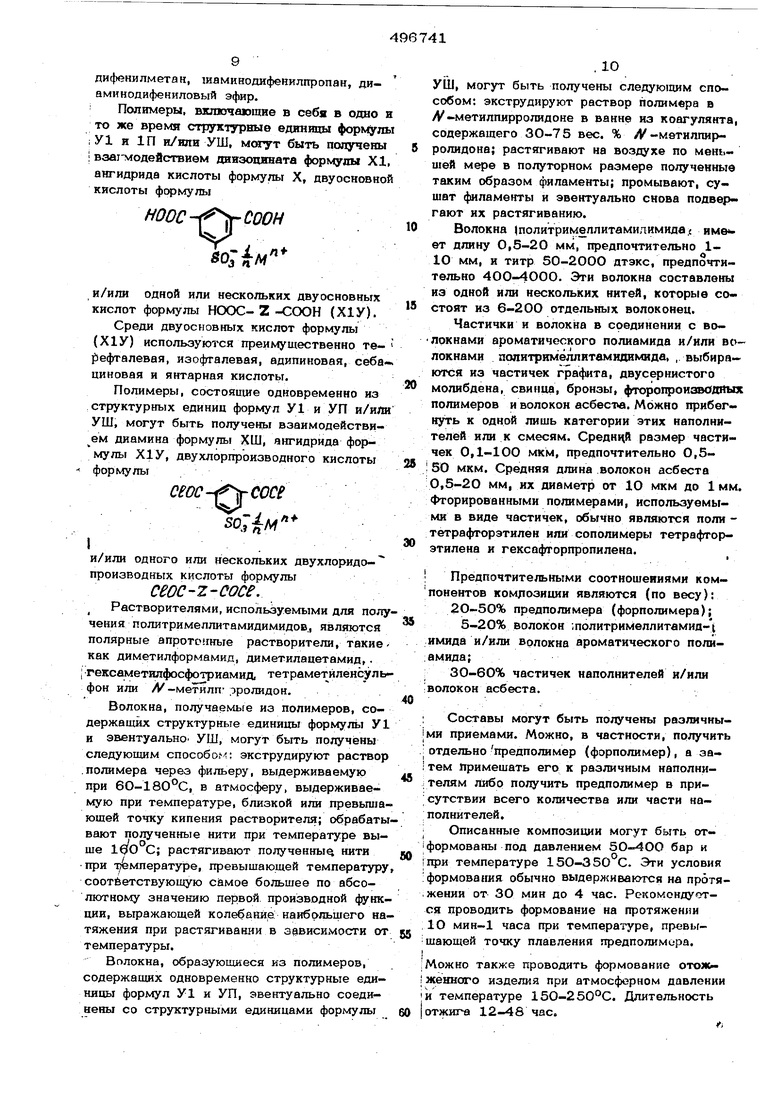

, Ы -4,4- -дифеннлш1клогокснк-б11 -имид малеиновой кислоты; f , -м-фенилен-бис-имид-тетрагидрофталевой кислоты; /у, Л/ -4,4- -дифвнилмвтан-бис-имид шгграконовой кислоты; /V, И/-4,4- -дифенил-1,1-пропан бис-имид малеиновой кислоты; yV , Л-4,4 -трифе й1Л-1,1 1-этан-бисимид малеиншой кислоты; Л , А/-4,4 -трифенилметан-бис-имидмалеиновой кислоты; Л , -3,5-триазол-1,2,4-бис-имид малеиновой кислоты; ,5-триазоп-1,2,4-бнс-имид малеиновой кислоты: Полиамин может быть первичным диамином. В качестве примеров первичных диаминов можно назвать диамин-4, 4 -ди1Шк; огексилметан, диамин-1,4-аиклогексан, диам 110-2,6-пиридин, м-фенилендиамин, Л-фенилендиамин, диамино-4,4 -/хифенилметан, бис-(амиио-4-4)внил)-2|2-пропан, бензидин окись диамино-4,41-фенил, сернистый диамино-4,4 -фенил, диамино-4,41-дифенилсульфон, окись бис-(аминг и4-фенип)-метилфосфиН) окись бис-(амино 4-фенил)-фенилфосфйн, /V ,-бис-(амино-4-фенил)метиламин , диамино-1,5-нафталин, метаксилилен-диамин, параксилилен- диамин, бис-(/ -аминофенил)-1,1-фталан, гексаметилендиамин, диамино-6,б1-бипиридил-2,21-диамино-4,4-бензофенон, диамино-4,41-азобензол, бис- мино-4-ч})енил)-фенил-метан, бис-(амино-4-фенил)-1,1-циклогексан, бис-(амино-4-метил -3-фенил)-1,1-циклогексан, бис-(т-аминофенил)-2,5-оксадиазол-1,3,4, бис-( А1 7aминoфeнил)-2,5-oкcaдиaзoл-l,3,4, бис-;(м-ами нофенил)-2,5-тиазоло (4,5-d )тиазол, ди-(м-аминофенил)-5,5-бис-{оксадиазол- -l,3,4)-2,2l, бис-( п -аминофенил)-4,4--битиазол-2,2 , бис-(п-(аминофенил-4)-тиазолил-23-бензол, бис-(м-аминофенил)-2,2 -бибензимидазол-5,5--, диамино-4,4 -бензанилйд, диамино-4,41 -фенилбензоат, N , N -бис-(амино-4-бензоил)-/7 -фенилендиамин, бис-(м-аминофенил)-3,5-фенил-4-триазол-1,2,4, Л ,-бис(. П -аминобензол)-диамино-4,41-дифенил метан, бис -П -(амино-4-феноксикарбонил) ,-бензол, бис-,n-(амино-4-фенокси)-бензол, диамино-3|5-триазол-1,2,4, бис-{ами но-4-фенил)-1,1-фенил-1-этан, бис-(амин -4-фенил )-3,5-пиридин. Среди полиаминов, исключая первичные диамины, предпочтительно можно использо вать содержащие менее 5О атомов углеро да и обладающие 3-5 группировками -Л/Н„ в молекуле. В качестве примеров таких полиаминов можно назвать триами:ю-1,2,4-бензол, триамино-1,3,5-бензол, триамино-2,4,6-толуол, триамино-2,4,6-триметил-1,3,5-бензол, триамино-1,3,7-нафталин, триамино-2,4,4 -дифенил, триамино-2,4,6-пиридин, триамино-2,4,4 -фенил-оксид, триамино-.2,4,4---дифенилметан, триаминп-2,4,4- -дифенил-сульфон, триамино-2,4,4 -бензофенон, триамино-2, 4,4 -метил-3-дифенилметан, N , N , /V -три-(амино-4-фенил)-амин, три«(амино-.4-. -фe шфмeтaн, триамино-4,4 4П- енилор офосфат, окись три-(амино-4-фенил)-фос- фина, триамино-3,5,4 -бензанилид, меламин, тетраамино-3,5,31,5-бензофенон, етраамино-1,2,4,5-бензол, тетраамино-2,3,6,7-нафгалин, диамино 3,3 -бензидин, тетраамико-3,3,4,41-фенилоксид, Тетраамино-3,31,4,4 -дифенилметан, тетраамино-3,3-,4,4 -дифенилсульфон, бис(диамина 3,4 -фенил)-3,5 пиридин, . олигомеры средней формулы где Z - целое число от О до 2; двухвалентный углеводородный радикал с i 1-8 углеродными атомами и происходящий от альдегида или кетона общей формулы О R, связан с углеродным где атом кислорода Типичными альдегиатомом радикала R . дами и кетонами являются формалин (форальдегид) , ацетальдегид, бензальдёгид, энан- аль, ацетон, метилэти; кетон, гексанон-2, циклогексанон, ацетофенон. Олигомеры с аминогруппами могут быть получены известными способами. Получение предполимера может быть осуществ1лено нагреванием при 5О-250С бис-имида и полимина, которые предварительно могут быть тщательно перемешаны, Среди предполимеров в особенности следует упомянуть те, точка размягчения которых составляет 50-200°С; О1ш могут быть получены нагреванием бис-имида и полиамина в массе до получения однородной смеси - жидкой или тестообразной. Температура,зависит от точки плавления исходных реагентов, и, как правило, составляет 80-180°С. Рекомендуется осуществлять предварительную гомогенизацию смеси реагентов. Получение предполимеров может осуществляться нагревом реагентов в массе полярного растворителя, такого,как ди мвтилформвмиД| А -|1 «1ет1тврропидов, диме {тилааетам1Ш| -метилкапролактам, диэтил I форма МИД, И -ацетилпирролидон, при 50jiaooc. I Обычно получение предполимеров пред лолагает только наличие бис-имида и поли амина. Можно также работать в присутствии сильной кислоты, моно- или поликислота, у которых по меньшей мере одна функция обладает постоянной иониза|аией рКа ниже 4,5. Можно применять минеральные кислоты такие, как хлористоводородная, серная, азотная, фосфорная, которые могут быть замешены | органическим- - радикалом. Могу I быть применены карбоновые. кислоты, имеI ющие простое строение или обладающие Iгруппировками, которые не нарушают вза(имодействие между бис-имидом и полиами дном. Предпочтительной кислотой является |малеиновая кислота. Обычно применяют 0,5-5 вес. % кислот по отношению к весу взятого бис-ч1мида. Волокита ароматического полиамида име ют т. n, Зрр°С, внутреннюю вязjKOCTb не M|f |%; 0:ji;0y «н могут быть опре |делены как рЦчр ййрйе из поэторяюшихся структурных едИний формулы / / //н N-Ar -N Cffr -C где f ... идентичные или различные .. представоОоот атом водорода или аякильны радикал с углеродными аоъмами; и А f „ идентичные или разли 1Еые, представляют ароматические двухваяентвые радикалы формулы R4fn R4m.R4fn R4m где ISд- водородный атом или алкильны или алкилоксипьный радикал, содержащий 1-4 углеродных атомов или водородный Лтом;/, 1: jn « целое число от О до 4; ;1 отбирают из группы, состоящ жз группдаовок -g- , -С-Н-ОIIIоц Полиамиды, соответствующие формуле lTJ, могут быть получены путем реакции галоидангидрида ароматической дикислоты, соответствующего фсч)муле Нае-Сйг С-нае, иу) в которой Haf - атом галогена, выбираемый среди хлора, брома и фтора; АГ п имеет указанное значение, с диамином, соответствующим R NH-firrNHf где Rn и АГ . имеют указанные значения. Полимеры, соответствующие формуле Ш, также могут (быть псвогчены из смесей гало идангидридов дикислот и/или смесей диаминов. В качестве примеров галоидангидридов дикиспот, соответствующих формуле 1У, можно назвать, в частности, хлорангидриды изо- терефталевых кислот, незам щенных или замещенных одним или несколькими низшими алкилышми радикалами,, такими, как радикалы метил) этил, пропил, однкм или несколькими алкилокси-радикалами, такими как метокси, этокси, одним .или не; сколькими атомами галогенов. Различные Заместители могут быть одинаковыми или I разными. В качестве примеров таких хлорАнгидридов замещенных фталевых кислот можно назвать хлорангидриды метил-2-этил-4-изофталевой кислоты, метил-2-этил-4-пропил-5-изофгалевой кислоты, метокси-2-этокси-4-изофгалевой кислоты, хлорангидриды хлор-, бром и фтор-изофтаЛевоЙ кислоты и соответствующие производные Iтелефта евой кислоты. I Другие примеры галоидангидридов ди1 кислот, соответствующих формуле 1 У, представлены хлоридами, бромидами и фторидами I оксида бис-(карбокси-4-фенила), бис-(карб окси-4-фенил) -сульфона, бис- (карб окси-Э -фенил)-сульфона, дикарбокси-4,4-дифенила, дчкарбокси-3,3-дифенила, а также производными этих кислот, имеющими на аро;матических ядрах алкил-, алкилокси- или ; га логе нзаместите ли. I Из диаминов, соответствующих формуле У, можно назвать, в частности, фенилендиI амины и особенно парафенилендиамин и (метафенилендиамин, а также производные, i полученные путем замещения на атоме азота Iи/или ароматическом ядре этих диаминов. I Заместителями, одинаковыми или разными, могут быть алкильные радикалы, такие,как метил, этил, пропил, алкоксирадикалы, такие, как метокси, этокси, бутокси, или еще Л атомы галогена. Из замещенных фенилендиаминов можно назвать N, N -диметил-метафенипендиамин, N , N -диэтилметафенилендиамин, метил-2-этил-4-метафенилендиамин, метокси-2-этокси-4-метафени-. лендиамин, хлор-, бромо- и фторо-метафени лендиамины. Другими диаминами формулы У являются образуемые диамино-4,4 -дифени лом, диамино-3,3 дйфвнилом, окисью бис-Цаминоо -фенил), окисью бис-амин-З-фе.нил), бис-( амино-4-фенил)-сульфона, бис,«-(амино-ЗЦ; энил)-сульфона. Волокна ароматического полиамида, которые могут быть Получены прядением в сухвм или влажном состоянии, имеют длин 0,5-20 мм, предпочтительно 1-10 мм, и титр 50-20000 децитекс, предпочтительно 400-4ООО. Эти волокна состоят из одной или нескольких нитей, в каждой из которЬп содержится 6-1ООО одиночных волокон. Политримеллитамидимиды могут быть О1феделёйы как несушяе(по отношению к об щему чирлу структурных единиц мотивов полимера) от 30 до 10О% структурных еди ниц формулы СО f -Q- CQ Ri-CO-(Vt от о до 20% структурных,единиц формулы /v//- p-/v//- -f - o f.- ±мР (У SCTy, р М от О до 50% структурных единиц формулы -f H-Q NHCOZ-CO- (УШ где О - двухвалентный радикал,несущий по меньшей мере одно бензольное кольцо; Р - ароматический трехвалентный ра«J . дикал; Z - двухвалентный радикал-ароматический, алифатический или циклонлифатнческий;, М - ион щелочного или щелочноземельного металла; или 2. Если полимер содержит структурные единицы формулы V, то они представляют предпочтительно от 1 до 1О% общего количества структурных единиц; если полимер содержит структур 1ые единицы формулы yrt, то они представляют предпочтительно от 5 до 25% общего числа структурных единиц. В качестве примеров радикалов, представленных символом О, можно назвать радикалы П -фенилен, л -фенилен, Л - Л дифенилен или радикалы формулы где. Т может представлять двухвалентную группу, такую, как -О-, -СН„-, -С(СНд)2-, - SO, -Н-Ы . В качестве примеров радикалов, представленных R, можно назватьтрехвалентные радикалы формул могут быть ариленовые радикалы, наподобие алкиленовых радикалов, содержащих 2-12 атомов углерода, такке как этиленовые, триметиленовые, тетраметиленовые, гексаметиленовые, октаметиленовые радикалы, циклоалкиленов. le радикалы с 5-6 углеродными атомами в цикле, как циклопентилен и циклогексилен. Полимеры, несущие в себе только структурные единицы формулы У1 могут быть получены взаимодействием, в количествах почти стехиометрических, в органическом полярном растворителе, ароматического ангидрида формулы НООС-Кз со с двухфункциональным соединением обшей формулы (XI) где у - может представлять группировку или НСОб , причем G представляет алкильный радикал с 1-6 угле- „ родными атомами, фенильный или метилфенильный радикал. Другой способ получения этих полиме- ров состоит в том, что заставляют взаимодействовать в стехиометрических количествах в органическом полярном растворителе ангидрид формулы CS-CQ-R 0 с двупервичным диамином общей формулы //2/V-6 -/W2(ХШ) где R и О имеют указанные значения. . Ароматическим ангидридом формулы X является тримеллитовыЙ ангидрид. В качестве примеров диизоцианатов формулы XI можно назвать в особенности моноцшслические диизоцианаты, такие как j диизоцианато-толуол и бициклические диизоцианаты, TaKuej как диизоцианато-дифенилметан, диизоцианатодифенилпропан или диизодианатодифениловый эфир. В качестве примеров диаминов формулы Х1М можно назвать бензидин, диамино-; дифенилметан, шаминодифенилпропан, диаминодифениловыЯ эфир. Полимеры, включающие в себя в одно и то же время структурные едяницы формулы I У1 я 1П н/иян УШ, могут быть получешл I взат-модействием днвзопвпзата формулы XI, ангидрида кислоты формулы X, двуосновной кислоты фсрмулы ноос- соои и/или одной или нескольких двуосновных кислот формулы НООС- 2 -СООН {Х1У). Среди двуосновных кислот формулы {XIУ) используются преимущественно те ефталевая, изофталевая, адипиновая, себа- циновая и янтарная кислоты. Полимеры, состоящие одновременно из структурных единиц формул У1 и УП и/иля УШ, могут быть получены взаимодействи ем диамина формулы ХШ, ангидрида формулы XI У, двухлорпроизводного кислоты формулы ceoc4 cocf 5о;4м I. и/или одного или нескольких двухлоридо- производных кислоты формулы ceoc-z-coce. Растворителями, используемыми для полу чения политримеллитамидимидов,, являются полярные апрото 1ньге растворители, такие как диметилформамид, диметилацетамид,. I-гексаметялфосфотриамид, тетраметйленсуль фон или / -метилп оролидон. Волокна, получаемые из полимеров, содержащих структурные единицы формуль1 У1 и эвентуально УШ, могут быть получены следующим способе.; экструдируют раствор .полимера через фильеру, выдерживаемук) при 6О-180°С, в атмосферу, выдерживаемую при температуре, близкой или превьпиа ющей точку кипения растворителя; обрабаты вают полученные нити при температуре вы- ще 100°С; растягивают полученные нити при тг мпературе, превышающей температуру соответствующую ciaMoe большее по абсолютному значению первой производной функ ция, вьфажающей колебание наибольшего на тяжения при растягивании в зависимости от температуры. Вплокна, образующиеся из полимеров, содержащих одновременно структурные единицы формул У1 и УП, эвентуально соединены со структурными единицами формулы УШ, могут быть получены следующим способом: экструдируют раствор полимера в Л-метилпирролидоне в ванне из коагулянта, содержащего ЗО-7 5 вес. % Л-метилпирролидона; растягивают на воздухе по меньшей мере в полуторном размера полученные таким образом филаменты; промывают, сушат филаменты и эвентуально снова подвергают их растягиванию. Волокна (политрим ллитамилимида име ет длину 0,5-20 мм, предпочтительно 110 мм, я титр 50-2000 дтэкс, предпочтительно 400-4000. Эти волокна составлены яз одной или нескольких нитей, которые состоят из 6-200 отдельных волоконеи. Частячки и волокна в соединении с волокнами ароматического полиамида я/или волокнами попятрямёллятамядимида, , выбира ются яз частичек графита, двусернистого молибдена, свинца, бронзы, фторопроизвОДйых полимеров и волокон асбестад. Можно прибегнуть к одной лящь категории этих наполнителей или к смесям. Среднцй размер частичек 0,1-100 мкм, предпочтительно 0,5150 мкм. Средняя длина волокон асбеста 0,5-20 мм, их диаметр от 10 мкм до 1мм. Фторированными полимерами, яспользуемымя в вяде частичек, обычно являются поля тетрафгорэтилен или сополимеры тетрафторэтялена я гексафторпропилена. : Предпочтительными соотношениями компонентов композиции являются (по весу); 2О-5О% предполимера (форполимера); 5-20% волокон ;политримеллитамид-1 ямяда и/яли врлокна ароматического поли:амяда;30-60% частичек наполнителей я/иля iволокон асбеста. ; Составы могут быть получены различны|мя приемами. Можно, в частности, получить отдельно предполимер (форполимер), а заi тем Примешать его к различным наполни; телям Либр получить предполимер в присутствии всего количества или части наполнителей, Описанные композиции могут быть отi формованы под давлением 50-400 бар и при температуре 150-350 С. Эти условия формования обычно выдерживаются на протя.жении от ЗО мин до 4 час. Рекомондуотся проводить формование на протяжении : 10 мин-1 часа при температуре, превы шающей точку плавления предполимора. i Можно также проводить формование отож.I женного изделия при атмосферном давлении I и температуре 150-250°С. Длительность отжига 12-4 S час. Отформованные изделий соединяют в себе большую теплостойкость с высокими величинами износостойкости н ударной проч кости. Эти изделия представляют, кроме того, низкий коэффициевгг трения при повыи1енной температуре. Ударная прочность (ударная вязкость) является особо ценным свойством, как в условиях обработки изделкй, так и в условиях их установки. Известно, что Еюздействие яа эти изделия вращающегося с больщой скоростью инстру мента (фрезы, точильные камш, пилы) соз дают сильный удар, могущий причинить существенный вред изделию. Таким же образом посадка с усилием гфи нагревании или на холоду под действием пресса или домкрата создает значи1гельные механически напряжения, которые могут вызвать раз-f рущение. Эти усло18ия посадки существуют тогда, когда предметы используются, например в качестве сегментов компрессоров, седел, клапанов.. Пример 1. Приводят во взаимодействие 90,2 г А, У-4|41-(дифе ил-метан)-бис-имида малеиновой кислоты с Д9,в г бис-(амицо-4-ч)юнил)-метана (мо- лярное отношение 2,5). Реакция проводится при 165С в течение 20 мин. Затем предполимер превращают в порощок (сред ний диаметр частичек 50 мкм). Перемешивают 35 г предполимера, 5г двусернистого молибдена (диаметр частиц 1-5 мкм), 50 г мелкоизмельченного графита (диаметр частиц 1-11 мкм; содержание углерода 98-99%), 10 г волокон ароматического полиамида, имеющие титр 133О дтекс и состоящие из 60О отдельных волокоядев. Они имеют модуль lloO г/текс, плотность 1,38 и-среднюю длину 6 мм. Эти волокна изготовлены из полимера, содержащего множество структурных еди-i ниц формулы Оо -// v-i /v//- - Полученную смесь помещают в сушилку нагреваемую до 175°С в течение 20 мин Часть порошка помещают в цилиндрическую форму диаметром 2ОО мм, предварительно нагретую до и выдерживаемую под давлением 20О бар в течение ча са. Полученный после удаления модели из формы диск Д имеет толщину 12,7 мм.Другую часть порошка формуют в виде диска Д„ толщиной 6 мм и диаметром |8.р мм. Оба диска проваривают в течение 24 час при 200°С. Затем диск Д- испытывают под углом зрения ударостойкости, а диск Д - под углом зрения износостойкости. Условия испытания следующие: скорость скольжения 1 м/сек; давление при контакте 3 6api Измеряют потерю веса образца, что позволяет, учитывая его плотность (1,7) и объем (2 см), определить радиальный износ (истирание). Отмечают для 226-час испытания радиальный износ 0,0425 мм, что путем экстраполяции дает радиальный износ 0,19 ММ/1ООО час опыта. Пример 2. Используют предполи- мер примера 1 в виде порошка ) (средний диаметр частиц 50 мкм). Гбтов5 т состав, содержащий 35 г пред-: полимера ч 5 г двусернистого молибдена (диаметр частичек 1-5 мкм), 50 г мелкоизмельченного графита (диаметр частичек 1-11 мкм, содержание углерода 98- 99%), iO г волокон политримеллитамидимида. Последний получен взаимодействием ; 100 молей бис-(изоцнанат-4-фенил) тава, 50 молей тримеллинового ангидрида, 2б молей терефгалевой кислоты. Внутренняя вязкость полимера 1,01 (раствор 5 г вА -метилпирролидоне). Волокна следующим образом. 23,1%-ный раствор 6 ; А-метилпирролидоне экструдируют при 110° через фильеру, содержащую -60 отверстий дибмётром 0,10 им,- . донижу р бер Рикальной ячейке пряденй .ддинрй. 7- :ИИ:дааметром 200 мм, cre.HKHKoiropipft: выдерживаются при 245°С. ;Ячей;1С9 дрбдувается током тепло:го воздуха, пррн шаюц1йм в ее верхнюю часть, причем смесь воздух-растворитель всасывается в нижней части ячейки. Получают при скорости 15О м/мин нить 650 дтекс при 60 отдельных волоконцах в каждой нити. Соединяют восемь идентичных нитей и все это окручивают в 20 об/мин. Эту нить затем растягивают на воздухе при 340°С и коэффициенте 3,3 на проход в трубке длиной 1 м и диаметром 8 мм при электронагреве, откуда она выходит со скоростью 24 м/мин. Нить обладает следующими свойствами: титр 1303 такс на 480 отдельных волоконец, прочность (сопротивляемость ) рыву) в сухом состоянии 45 г/дтекс, удлинение в сухом состоянии 18,6%. Эту нить нарезают на волокна средней длиной 6 мм. Описанную композицию помещают в форму размером 125x12x5 мм, предвар. ;тельно подогретую до 250°С в течение часа. Полученный образец испытывают под y : лом трения сопротивления износу и сопротивления удару. ; Сопротивление износу (износостойкост ; Посредством оборудования, снабженного .полосой трения и работающего в условиях i испытания примера 1, отмечает при про|должительности испытания 38 час радиальный износ 0,0715 мм, что путем экстраполяции дает радиальный износ 0,3 м (1000 час испы- ания). , ; Сопротивление удару составляет 125 Н-м/м. Пример 3. Проводят испытание с теми же составными частями композиции (природа и количественные отношения Работа проводится следующим образом, i Смешивают 10 г врйскон тримеллитамиди.мида с 15 г предшествующего предполиме |ра (форполимера) и все помещают в суI шильный щкаф при 165° на 20 мин. За I это время предполимер плавится и пропи тывает волокна. Затем в эту смесь вводят другую смесь, состоящую из 20 г оставшегося предполимера; 5 г двусернистого молибдена и 50 г грвфята. Эта вторая смесь готовится при температуре окружающего пространства. Полученну{о композицию формуют в условиях примера 2. Испытания сопротивления износу и сопротивления удару дают следующие результаты: износ 0,25 мм/1000 час;.ударная :вязкость (удельная работа деформации) 14 5 iH м/м. ; Формула иаобретени) I Композиция, содержащая предполимер, ;прлученный конденсацией V, /V ис-имида ненасыщенной дикарбоновой кислоты и полиамина, и наполнители, выбранные из группы, состоящей из графита, дисульфида молибдена, свинца, бронзы, фторсодержащего полимера и/или асбестового волокна, отличающаяся тем, что, с целью повышения износостойкости и ударопрочности сформованных изделий, в нее введены волокна политримеллитамидиЦ. мида и/или.ароматического полиамида ат ной 1-1О мм и толщиной 20-20000 дтекс пр I следующем соотношении компонентов, %: Предполимер10-7О Наполнители20- 70 Волокна политри меллитамидимида и/или ароматиче ского полиамида 5-30

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная композиция | 1970 |

|

SU484695A3 |

| ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ | 1973 |

|

SU408481A1 |

| ОТВЕРЖДЕНИЯ эпоксидных смол | 1972 |

|

SU357740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1973 |

|

SU390722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ СМОЛ | 1973 |

|

SU381225A1 |

| Способ получения термоотверждае-МыХ пРЕдпОлиМЕРОВ | 1972 |

|

SU843761A3 |

| Способ получения азотсодержащих полимеров | 1974 |

|

SU502608A3 |

| Способ получения термостойких смол | 1971 |

|

SU489341A3 |

| ПАТЕНТШ-ТЕХ1-ШНЕГНйЯБИБЛИОТЕКА | 1970 |

|

SU281295A1 |

| Композиция | 1972 |

|

SU474995A3 |

Авторы

Даты

1975-12-25—Публикация

1972-05-25—Подача