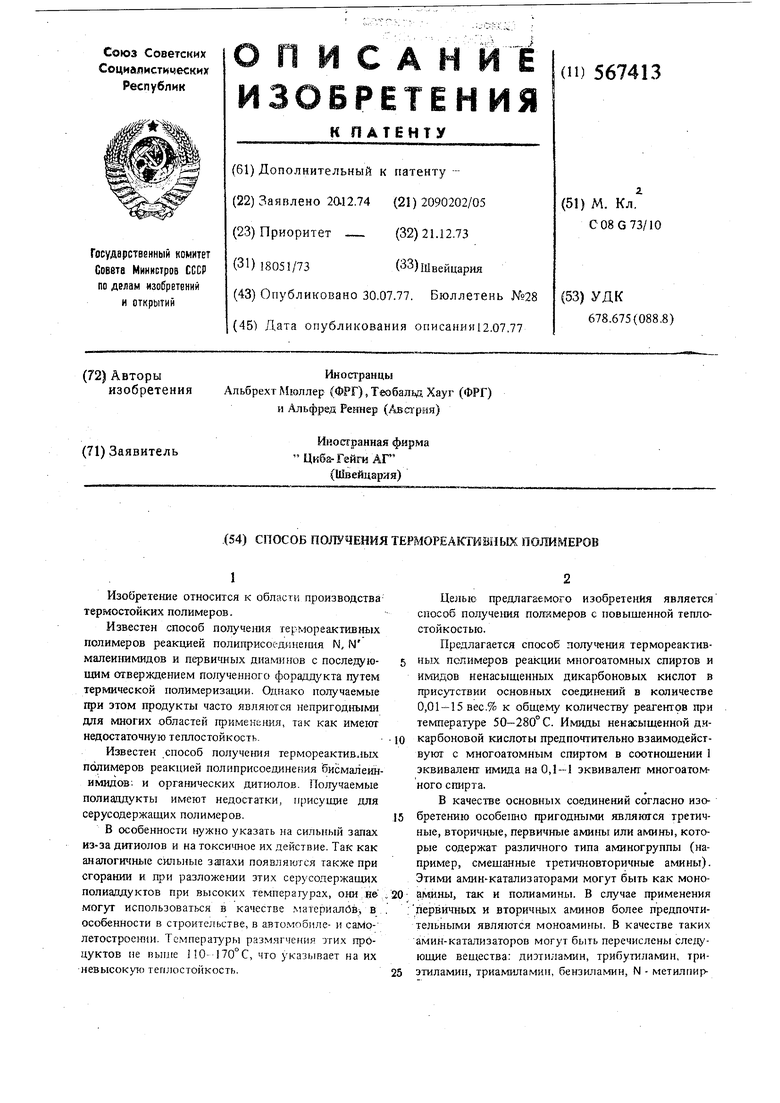

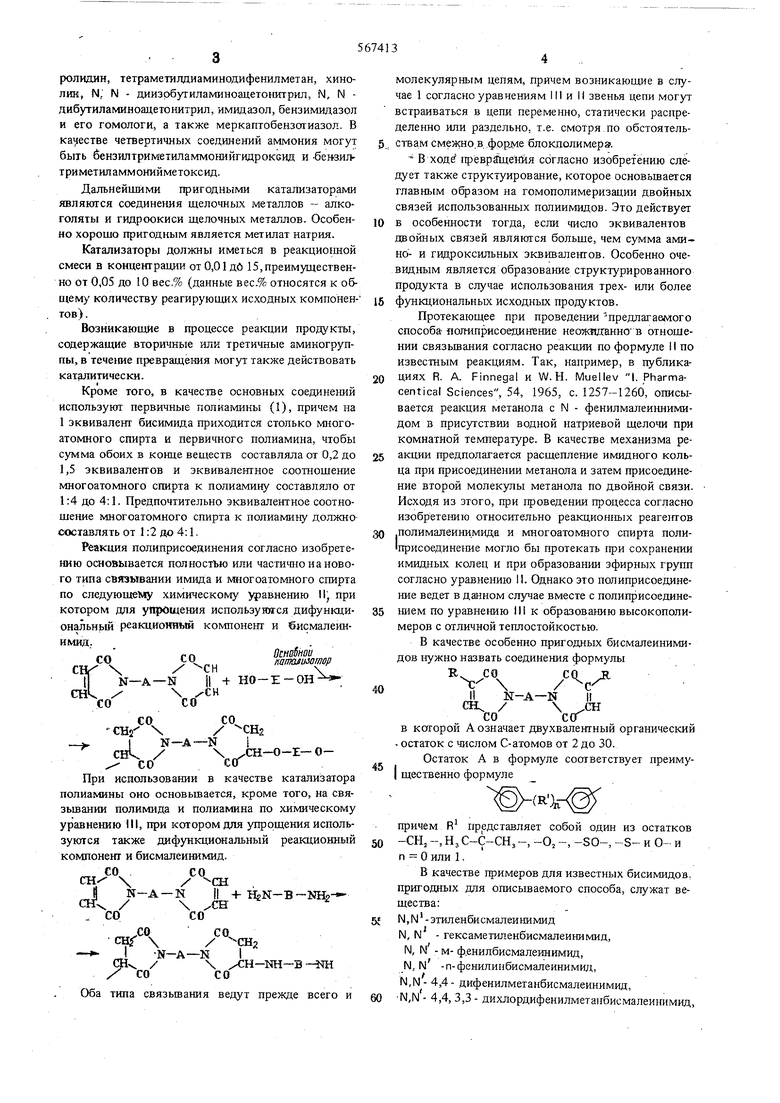

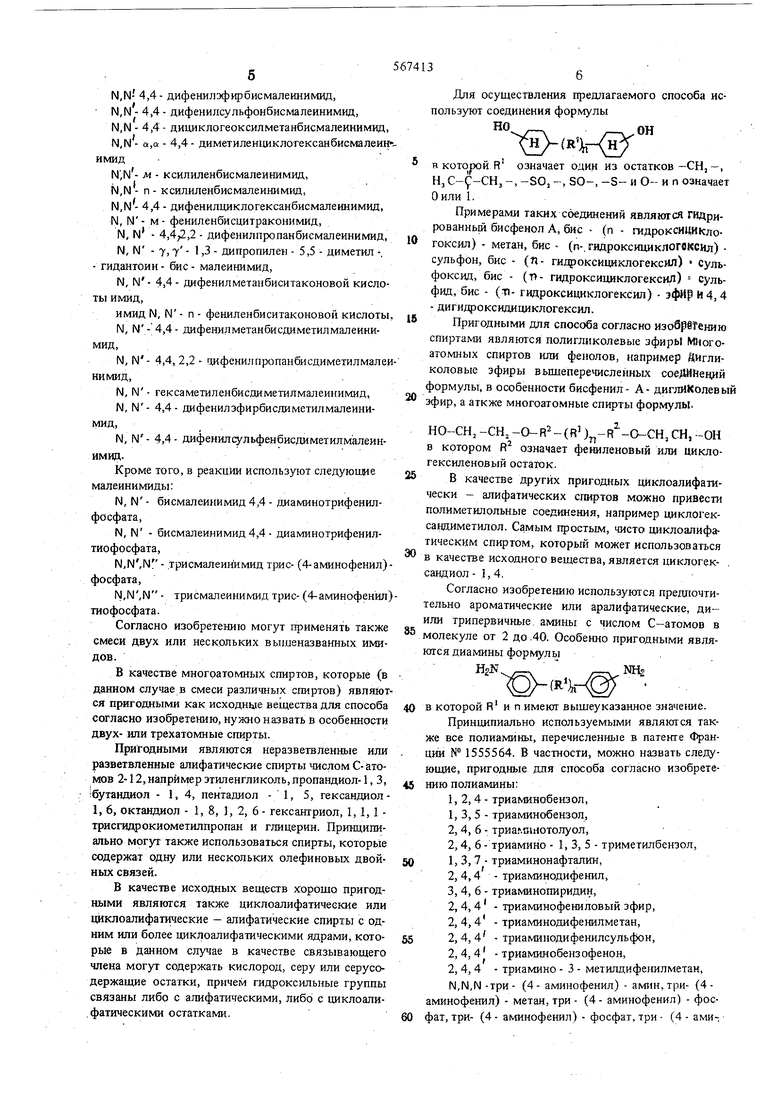

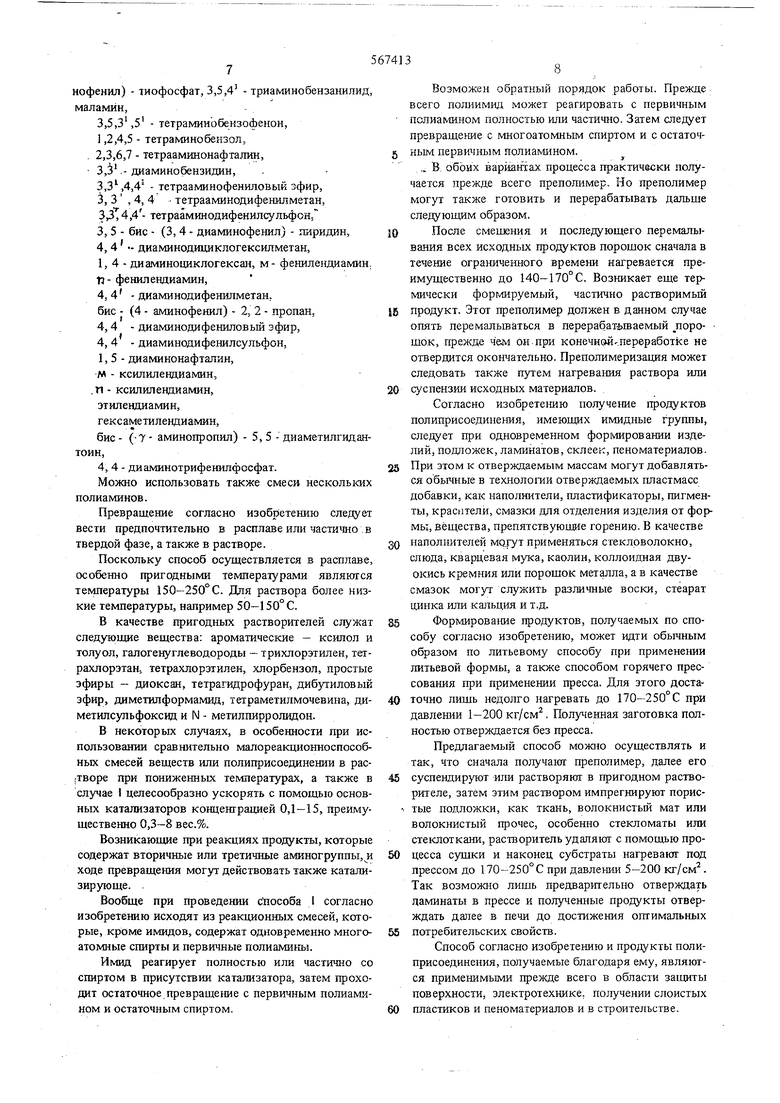

(54) СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВПЫХ ПОЛИМЕРОВ ролидин, тетраметалдиаминодифенилметан, хинолик, N; N - гц{изрбугиламиноацетонитрил, N, N дибутиламиноацетонитрил, имидазол, бензимидазол и его гомологи, а также меркаптобензогиазол. В KaijecTBe четвертичных соединений аммония могут быть бензилтриметиламмонийгидроксид и -бедаилтри метил аммонийметоксид. Дальнейшими пригодными катализаторалт являются соединения щелочных металлов - алкоголяты и гидроокиси щелочных металлов. Особенно хорошо пригодным является метилат натрия. Катализаторы должны иметься в реакцио1шой смеси в концентрации отО,01дй 15,преимущественно от 0,05 до 10 вес.% (данные вес.% относятся к общему количеству реагирующих исходных компонентов). Возникающие в процессе реакции продукты, содержащие вторичные или третичные аминогруппы, в течение превращения могут также действовать катэлитически. Кроме того, в качестве основных соединений используют первичные полиамины (1), причем на 1 эквивалент бисимида приходится столько многоатомного спирта и первичного полиамина, чтобы сумма обоих в конце веществ составляла от 0,2 до 1,5 эквивалентов и эквивалентное соотнощение многоатомного спирта к полиамину составляло от 1:4 до 4:1. Предпочтительно эквивалентное соотнощение многоатомного спирта к полиамину должносоставлять от 1:2 до 4:1. Реакция полиприсоединения согласно изобретению основывается полностью или частично на нового типа связывании имида и многоатомного спирта по следующему химическому уравнению И при котором для упрощения используются дифункциональньш реакциониьш компонент и бисмалеинимид.. СО СНГ / сн / XTil j- МО -т - НО -Z-OH N-А-N -со / СН2 CHj -N 1 ,1 N-А СН-0-Z-0CHk / При использовании в качестве катализатора полиамины оно основьшается, кроме того, на связьшании полимида и полиамина по химическому уравнению III, при котором для упрощения используются также дифункциональный реакционный компонент и бисмалеинимид. СОСО сп / j N-A -N il + lifeN-B / сн . сосо у /v I -N-A-N I СН« / xCH-NH-B-NH X СОсо Оба типа связьтания ведут прежде всего и молекулярным цепям, причем возникающие в слуае 1 согласно уравнениям III и II звенья цепи могут страиваться в цепи переменно, статически распрееленно или раздельно, т.е. смотря по обстоятельтвам смежно.в.фор;у1е блокполимерар. В ход превращения согласно изобретению слеует также структуирование, которое основьшается главным образом на гомополимеризации двойных связей использованных полиимидов. Это действует особенности тогда, если число эквивалентов войных Связей являются больще, чем сумма амино- и гидроксильных эквивалентов. Особенно очеидным является образование структурированного родукта в случае использова1шя трех- или более функциональных исходных продуктов. Протекающее при проведении предлагаемого способа- полиприсоединение неожиданно в отношении связьшания согласно реакции по формуле II по известным реакциям. Так, например, в публикациях R. А. Finnegal и W.H. Muellev I. Pharmacentical Sciences, 54, 1965, с. 1257-1260, описывается реакция метанола с N - фенилмалеиннимидом в присутствии водной натриевой щелочи при комнатной температуре. В качестве механизма реакции предполагается расщепление имидного кольца при присоединении метанола и затем присоединение второй молекулы метанола по двойной связи. Исходя из этого, при проведении процесса согласно изобретению относительно реакционных реагентов .полималеинимида и многоатомного спирта полиприсоедине1ше могло бы протекать при сохранении имидных колец и при образовании эфирных групп согласно уравнению П. Однако это полиприсоединение ведет в данном случае вместе с полиприсоединением по уравнению II к образованию высокополимеров с отличной теплостойкостью. В качестве особенно пригодных бисмалеинимидов нужно назвать соединения формулы / i /-A-N . / .СН СОССГ в которой А означает двухвалешный органический остаток с числом С-атомов от 2 до 30. Остаток А в формуле соответствует преимущественно формуле причем R представляет собой один из остатков -СН, -, Нз С-С-СН, -, -О, -, -SO-, -S- и О- и п О или 1. В качестве примеров для известных бисимидов, пригодных для описываемого способа, служат вещества:N,N-этилeнбиcмaлeинимид N, N - гексаметиленбисмалеинимид, N, N - м- ф.енилбисмалеинимид, N. N -п-фенилинбисмалеинимид, N,N- 4,4- дифенилметанбисмалеинимид, -N,N - 4,4, 3,3 - дихлордифенилметанбисмалеинимид. 4,4- дифенилэфирбисмалеинимид, N,N-4,4-дифенилсульфонбисмалеинимид, (l. 4,4 - дициклогеоксилметанбисмалеинимид, N,N- a,a - 4,4- диметилен1даклогексанбисмалеин-имидN,N- м ксилиленбисмалеинимид, N,N- n- ксилиленбисмалеинимид, ,N- 4,4 - дифенилциклогексанбисмалеинимид, N, N - м - фениленбисцитраконимид, N, N - 4,4;2,2 - дифенилпропанбисмалеинимид, N, N 7, T - 1,3 - дипропилен - 5,5 - диметил -. -гидантоин - бис - малеинимид, N, N- 4,4- дифенилметанбиситаконовой кислоты имид, имид N, N - n - фениленбиситаконовой кислоты, N, N-4,4- дифенилметанбисдиметилмалеинимид, N, N- 4,4, 2,2 - вдфенилпр шанбисдиметилмалеи нимид, N, N- гексаметиленбисдиметилмалеинимид, N, N- 4,4- дифенилэфирбисдиметилмалеииимид, N, N- 4,4- дифенилс льфенбисдиметилмалеинимид. Кроме того, в реакции используют следующие малеинимиды: N, N- бисмапеикимид 4,4 - диаминотрифенилфосфата, N, N - бисмалеинимид 4,4 - диаминотрифенилтиофосфата, N,N,N - трисмалеишмид трис- (4-аминофенил) фосфата, N,N,N - трисмалеинимид трис- (4-аминофенил) тиофосфата. Согласно изобретению могут применять также смеси двух или нескольких вышеназванных имидов. в качестве многоатомных спиртов, которые (в данном случае в смеси различных спиртов) являют ся пригодными как исходные вещества для способа согласно изобретению, нужно назвать в особенности двух- или трехатомные спирты. Пригодными являются неразветвленные или разветвленные алифатические спирты числом С-атомов 2-12, например этиленгликоль, пропандиол-1,3, 1бутандиол - 1, 4, пентадиол -1, 5, гександиол1, 6, октандиол - 1, 8, 1, 2, 6 - гексангриол, 1,1,1трисгидрокиометилпронан и глицерин. Принципиально могут также использоваться спирты, которые содержат одну или нескольких олефиновых двоиных связей. В качестве исходных веществ хорошо пригодными являются также цикпоалифатические или циклоалифатические - алифатические спирты с одним или более циклоалифатическими ядрами, которые в данном случае в качестве связывающего члена могут содержать кислород, серу или серусодержащие остатки, причем гидроксильные группы связаны либо с алифатическими, либо с циклоали.фатическими остатками. Для осуществления предлагаемого способа используют соединения формулы в которой R означает один из остатков-СН,-, Н,С-9-СНз -, -so, -, so-, -S- и о- и n означает О или 1, Примерагиш таких соединений являются ГИДрированньш бисфенол А, бис (п - гидроксицИКлогоксил) - метан, бис - (п-, гидроксициклогвксил) сульфон, бис - (П- гияроксициклогексил) сульфоксвд, бис - ( гидроксициклогексил) сульфид, бис - (ti- гидроксициклогексил) - эфИр И 4, 4 - дигидроксидициклогексил. Пригодными для способа согласно изобретению спиртами являются полигликолевые эфирЫ e oгoатомных спиртов или фенолов, например ДИгликоловые эфиры вышеперечисленных соеДЙНеций ормулы, в особенности бисфенил- А- диглЯКолевый эфир, а аткже многоатомные спирты формулы. НО-СН, -СН, (R )-R -0-CH, СН, -ОН в котором R означает фениленовый или циклогексиленовый остаток. В качестве других пригодных диклоалифатически - алифатических спиртов можно привести полиметилольные соединения, например циклогександиметилол. Самым простым, чисто диклоалифатическим спиртом, который может использоваться качестве исходного вещества, является циклогександиол- 1,4. Согласно изобретению используются предпочтиельно ароматические или аралифатические, дили трипервичные амины с числом С-атомов в олекуле от 2 до .40. Особенно пригодными являтся диамины формулы НгК..,,.--. ., NH в которой R и n имеют выщеуказанное значение. Принципиально используемыми являются также все полиамины, перечисленные в патенте Франции № 1555564. В частности, можно назвать следующие, пригодные для способа согласно изобретению полиамины: 1, 2, 4 - триаминобензол, 1,3, 5 - триаминобензол, 2,4, 6 - триаг.вшотолуол, 2,4, 6- триамино - 1, 3, 5 - триметилбензол, 1,3,7 - триаминонафталин, 2,4,4 - триаминодифенил, 3,4,6- триаминопиридин, 2, 4, 4 - триаминофениловый эфир, - триаминодифенилметан. 2,4,4 - триаминодифенилсульфон, 2,4,4 триаминобензофенон, 2, 4, 4 - триамино - 3 - метилдифенилметан, N,N,N-TpH- (4- аминофенил) - амин, три- (4аминофенил) - метан, три - (4 - аминофенил) - фосфат, три- (4 - аминофенил) - фосфат, три - (4 - аминофенил) - тиофосфат, 3,5,4 триаминобензанилид, маламйн,

3,5,3,5 - тетраминобензофенон,

1,2,4,5 - тетраминобензол,

. 2,3,6,7 тетрааминонафталин,

3,3.- диаминобензидин,

3,,4 тетрааминофениловый эфир,

3,3 ,4,4 тетрааминодифенилметан,

,4- тетрааминодифенилсульфон,

3,5- бис - (3,4- диаминофенил) - пиридин,

4, 4 - диаминодициклогексилметан,

1,4- диаминоциклогексан, м- фенилендиамин,

t7 - фенилендиамин,

4, 4 - диаминодифенилметан.

бис - (4 - аминофенил) - 2, 2 - пропан,

4,4 - диаминодифениловый эфир,

4, 4 - диаминодифенилсульфон,

1, 5 - диаминонафталин,

W - ксилилендиамин, .п - ксилилендиамин,

этилендиамин,

гексаметилендиамин,

бис - (-7 - аминопропил) - 5, 5 - диаметилгидантоин,

4, 4 - диаминотрифенилфосфат.

Можно использовать также смеси нескольких полиаминов.

Превращение согласно изобретению следует вести предпочтительно в расплаве или частично в твердой фазе, а также в растворе.

Поскольку способ осуществляется в расплаве, особенно пригодными температурами являются температуры 150-250° С. Для раствора более низкие температуры, например 50-150° С.

В качестве пригодных растворителей служат следующие вещества: ароматические - ксилол и толуол, галоге15глеводороды - трихлорэтилен, тетрахлорэтаН; тетрахлорзтилен, хлорбензол, простые зфиры - диоксан, тетрагидрофуран, дибутиловый зфир, диметилформамид, тетраметилмочевина, диметилсульфоксид и N - метилпирролидон.

В некоторых случаях, в особенности при использовании сравнительно малореакционноспособных смесей веществ или полиприсоединении в рас;творе при пониженных температурах, а также в случае I целесообразно ускорять с помощью основных катализаторов концетрадией 0,1-15, преимущественно 0,3-8 вес.%.

Возникающие при реакциях продукты, которые содержат вторичные или третичные аминогруппы,и ходе превращения могут действовать также катализирующе. .

Вообще при проведении способа I согласно изобретению исходят из реакционных смесей, которые, кроме имидов, содержат одновременно многоатомные спирты и первичные полиаминь.

Имид реагирует полностью или частично со спиртом в присутствии катализатора, затем проходит остаточное превращение с первичным полиамином и остаточным спиртом.

Возможен обратный порядок работы. Прежде всего полиимвд может реагировать с первичным полиамином полностью или частично. Затем следует преБраще1-ше с многоатомным спиртом и с остаточным первич1П)1м полиамином.

,. В. обоих варйагаах процесса практически получается прежде всего преполимер. Но преполимер могут также готовить и перерабатывать дальше следующим образом.

После смешения и последующего перемалывания всех исходных продуктов порошок сначала в течение ограниченного времени нагревается преимущественно до 140-170° С. Возникает еще термически формируемый, частично растворимьш продукт. Этот преполимер должен в данном случае опять перемальшаться в перерабатьшаемый порошок, гфежде чем он.при конечной-переработке не отвердится окончательно. Преполимеризация может следовать также путем нагревания раствора или суспензии исходных материалов.

Согласно изобретению получение продуктов полиприсоединенмя, имеющих имидные группы, следует при одновременном формировании изделий, подложек, ламинатов, склеек, пеноматериалов. При этом к отверждаемым массам могут добавляться обычные в технологии отверждаемых пластмасс добавки, как наполнители, пластификаторы, пигменты, красители, смазки для отделения изделия от формы, вещества, препятствующие горению. В качестве наполнителей могут применяться стекловолокно, слюда, кварцевая мука, каолин, коллоидная двуокись кремния или порошок металла, а в качестве смазок могут служить раз.пичные воски, стеарат цинка или кальция и т.д.

Формирование продуктов, получаемых по способу согласно изобретению, может идти обычным образом по литьевому способу при применении литьевой формы, а также способом горячего прессования при применении пресса. Для этого достаточно лишь недолго нагревать до 170-250° С при давлении 1-200 кг/см. Полученная заготовка полностью отверждается без пресса.

Предлагаемый способ можно осуществлять и так, что сначала получают преполимер, далее его суспендируют или растворяют в пригодном растворителе, затем этим раствором импрегнируют пористые подложки, как ткань, волокнистый мат или волокнистый прочес, особенно стекломаты или стеклоткани, растворитель удаляют с помощью процесса сушки и наконец субстраты нагревают под прессом до 170-250°С при давлении 5-200 кг/см. Так возможно лишь предварительно отверждать даминаты в прессе и полученные продукты отверждать далее в печи до достижения оптимальных потребительских свойств.

Способ согласно изобретению и продукты полиприсоединения, получаемые благодаря ему, являются применимыми прежде всего в области защиты поверхности, электротехнике, получении слоистых пластиков и пеноматериалов и в строительстве.

Смеси исходных полиимидов, многоатомного спирта и основного соответствующего соединения стабильны при хранении и отверждаются при нагревании.

При этих отверждаемых смесях самым выгодным является смешанный порошок благодаря тому, что твердые отдельные компоненты при применении интенсивно работагошей перемалывающей установки (например, шаровая мельница) вместе повторно перемальтакгг. Из порошковой смеси известным образом путем таблетирования, конструктивной грануляции или с помощью подобных способов может изготовляться также пригодный для горячего прессования материал, содержащий большие заготовки.

Если отверждаемые нагревом смеси должны перерабатываться как литьевые смолы, то они могут не содержать таких полиспиртов, улетучивающихся при необходимом yдaлe ши газа из смеси в расплаве при пониженном давлении (например, при 2-20торр). Так, бутандиол - 1, 4 не может быть использован для смесей литьевых смол в соединении с N, N 4, 4 - дифенилметанбисмалеинимидом. Этот малеинимид плавится при 150° С и точка кипения бутандиола -1,4 при 10 торр лежит при 120°С; т.е. последний может отгоняться при обезгаживании расплавов

Предпочтительная форма отверждаемых при нагреве смесей представляет собой смеси, содержащие .полиспирты, точка кипения которых при давлении, которое вообще применяется при обезгаживании смеси в расплаве (2-20 торр), лежит вышг температуры этого расплава.

Но представленные выше ограничешя смесей согласно изобретению при переработке литьем не относятся к переработке смесей в растворе. В последнем случае вполне возможна также комбинация N, N - 4, 4 - дифенилметанбисмалеинимида с бутандиолом - 1,4.

Получение исходных продуктов для предлагаемого способа.

Получение трисимида.

А. В реактор, снабженный мешалкой и термометром, загружанп- 294 г (3,0 моль) малеинового ангидрида, растворенного в 800 мл дирксана. В этот раствор при 10-20°С в течение 4-5 час вкапывается раствор 371 г (1 моль) трис - (4 - аминофенил) - фосфата, растворенного в 2,5 л диоксана. По окончании добавления перемешивается еще 1,5 час, затем отфильтровьшается реакционный продукт, промывается хлороформом и сушится. Получают 669 г желтоватого вещества с т.пл. 127-130° С. Согласно аналитическим данным он имеет структуру

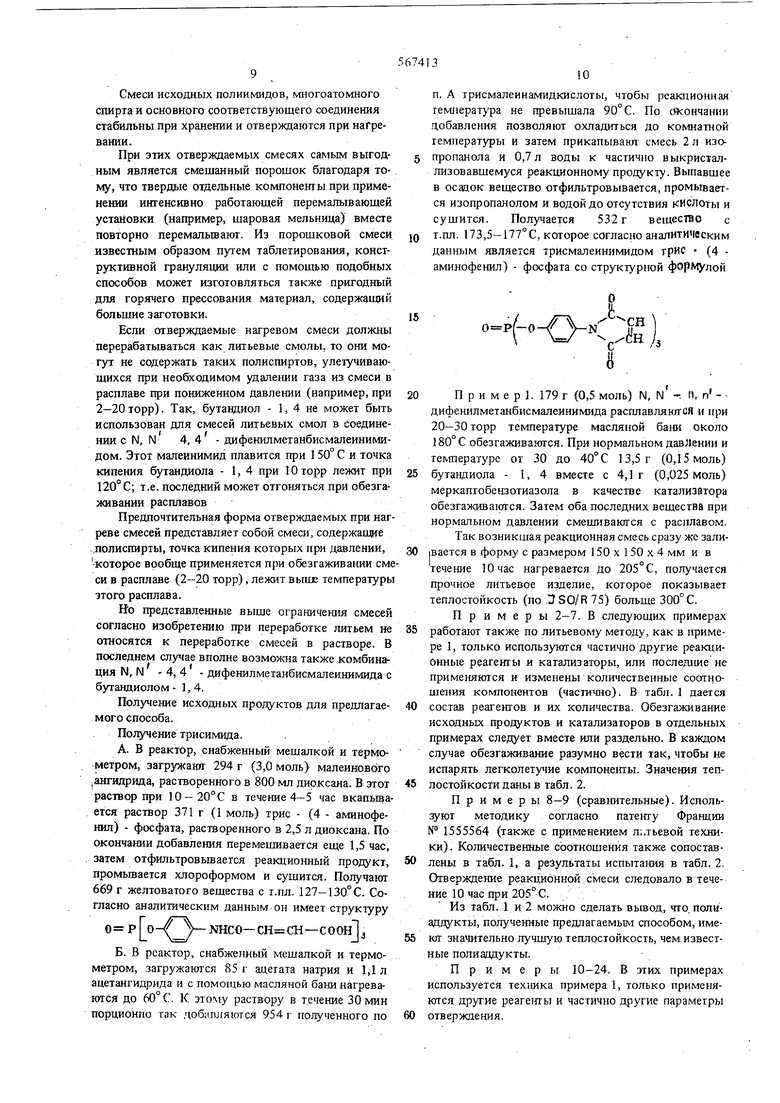

0 р | о- Л-NHco-сн сн-соон 3

Б. В реактор, снабженный мешалкой и термометром, загружаются 85 г ацетата натрия и 1,1 л ацетангидрида и с помощью масляной бани нагреваются до 60° С. К этому раствору в течение 30 мин порционно так добиш/яются 954 г полученного по

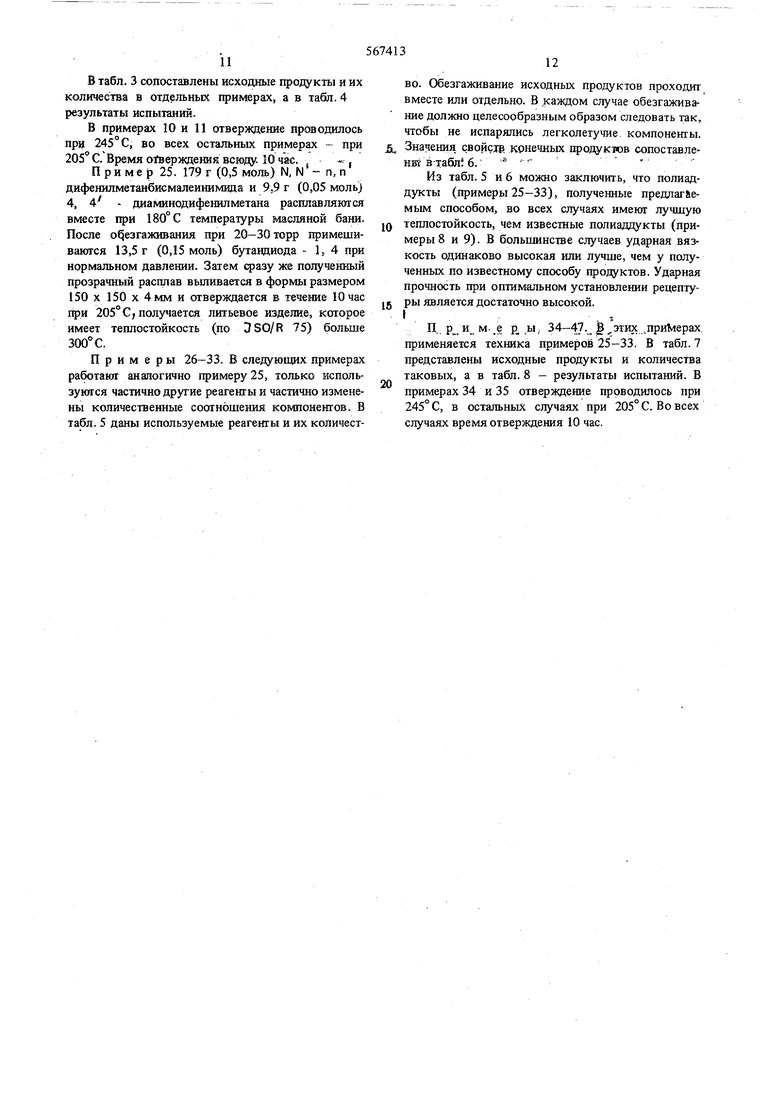

п. А трисмалеинамидкислоты, чтобы реакционная температура не превышала 90° С. По с сончании добавления позволяют охладиться до комнатной температуры и затем прикапыванп смесь 2 л изопропанола и 0,7л воды к частично выкристаллизовавшемуся реакционному продукту. Выпавшее в осадок вешество отфильтровывается, промывается изопропанолом и водой до отсутствия кислоты и сушится. Получается 532 г вещество с т.пл. 173,5-177°С, которое согласно аналитическим данным является трисмалеииимидом триС (4 аминофенил) - фосфата со структурной формулой

15

Пример. 179 г (0,5 моль) N, N -. П, п - дифенилметанбисмалеинимида расплавляняСЯ и при 20-30 торр температуре масляной бани около 180° С обезгаживамтся. При нормальном давлении и TeNfflepaType от 30 до 40° С 13,5 г (0,15 моль) бутандиола - I, 4 вместе с 4,1 г (0,025 Моль) меркаптобензотиазола в качестве катализатора обезгажива1отся. Затем оба последних вещества при нормальном давлении смешиваются с расплавом.

Так возникшая реакционная смесь сразу же зали|Вается в форму с размером 150 х 150 х 4 мм и в течение 10 час нагревается до 205° С, получается прочное литьевое изделие, которое показывает теплостойкость (по . 75) больше 300°С.

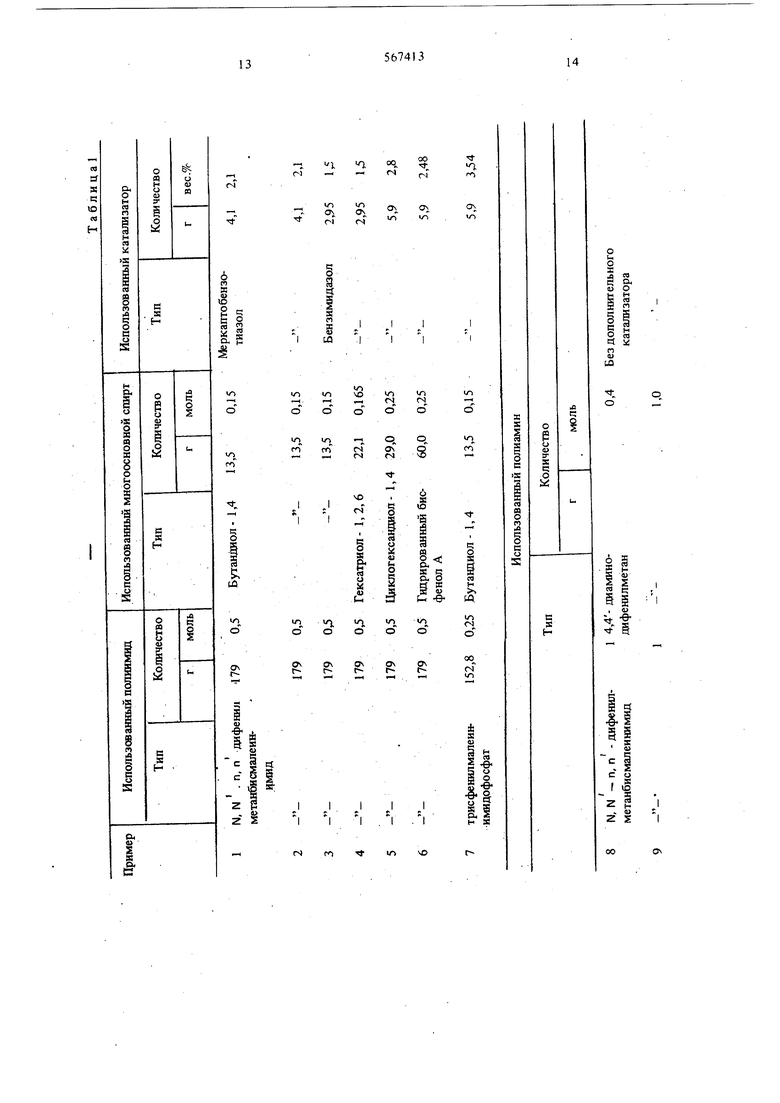

Примеры 2-7. В следующих примерах работают также по литьевому методу, как в примере 1, только используются частично другие реакционные реагенты и катализаторы, или послед1ше не применяются и изменены количественные соотношения компонентов (частично). В табл. 1 дается состав реагентов и их количества. Обезгаживание исходных продуктов и катализаторов в отдельных примерах следует вместе или раздельно. В каждом случае обезгаживание разумно вести так, чтобы не испарять легколетучие компоненты. Значения теплостойкости даны в табл. 2.

Примеры 8-9 (сравнительные). Используют методику согласно патешу Франции № 1555564 (также с применением литьевой техники). Количественные соотношения также сопоставлены в табл. 1, а результаты испытания в табл. 2. Отверждение реакционной смеси следовало в течение 10 час при 205°С. .. л

Из табл. 1 и 2 можно сделать вывод, что. полиаддукты, полученные предлагаемым способом, имеют значительно лучшую теплостойкость, чем известные полиаддукты.

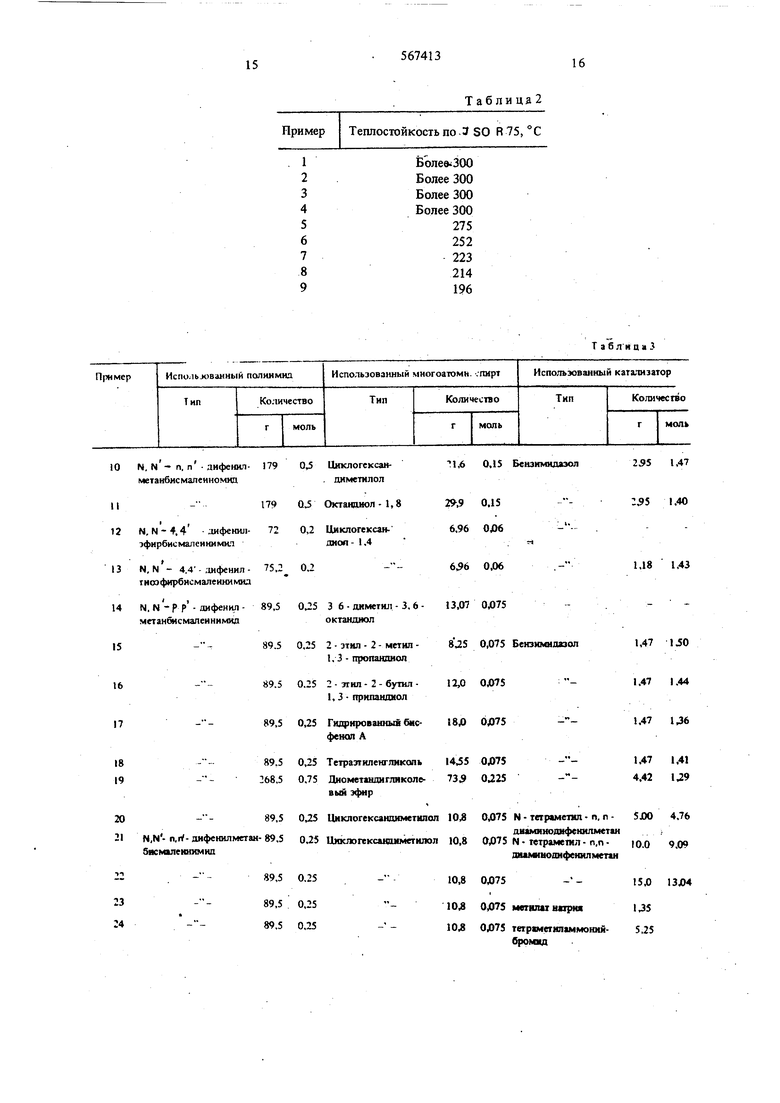

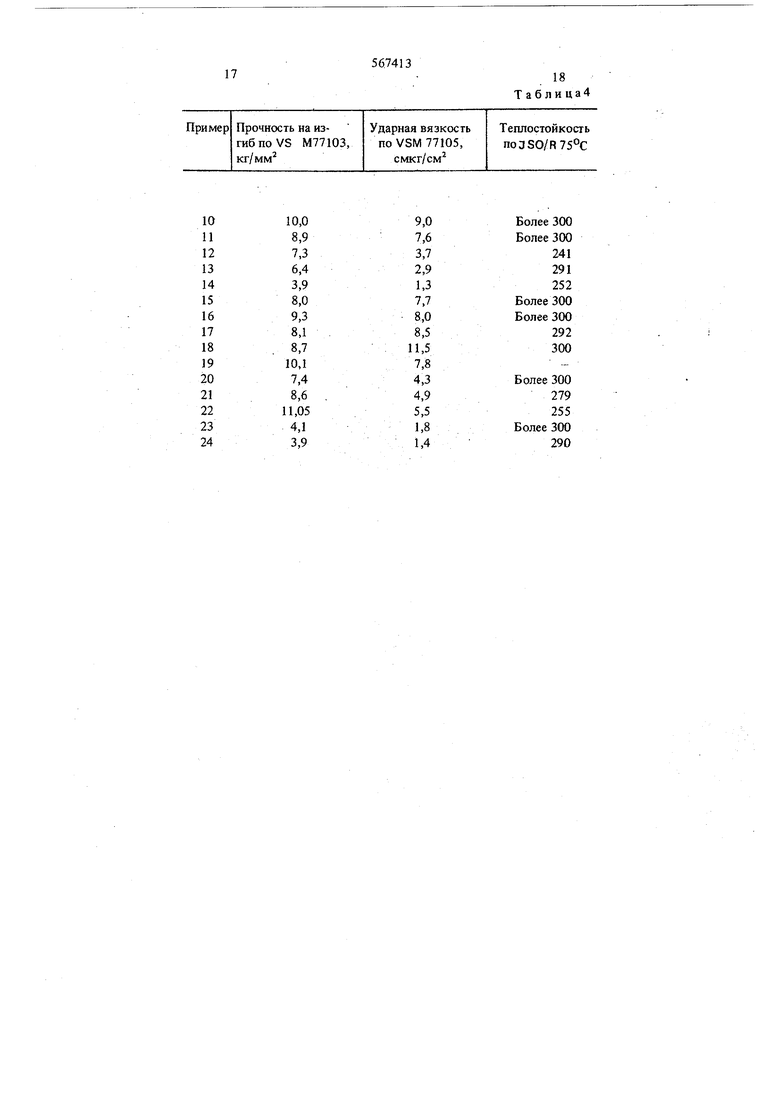

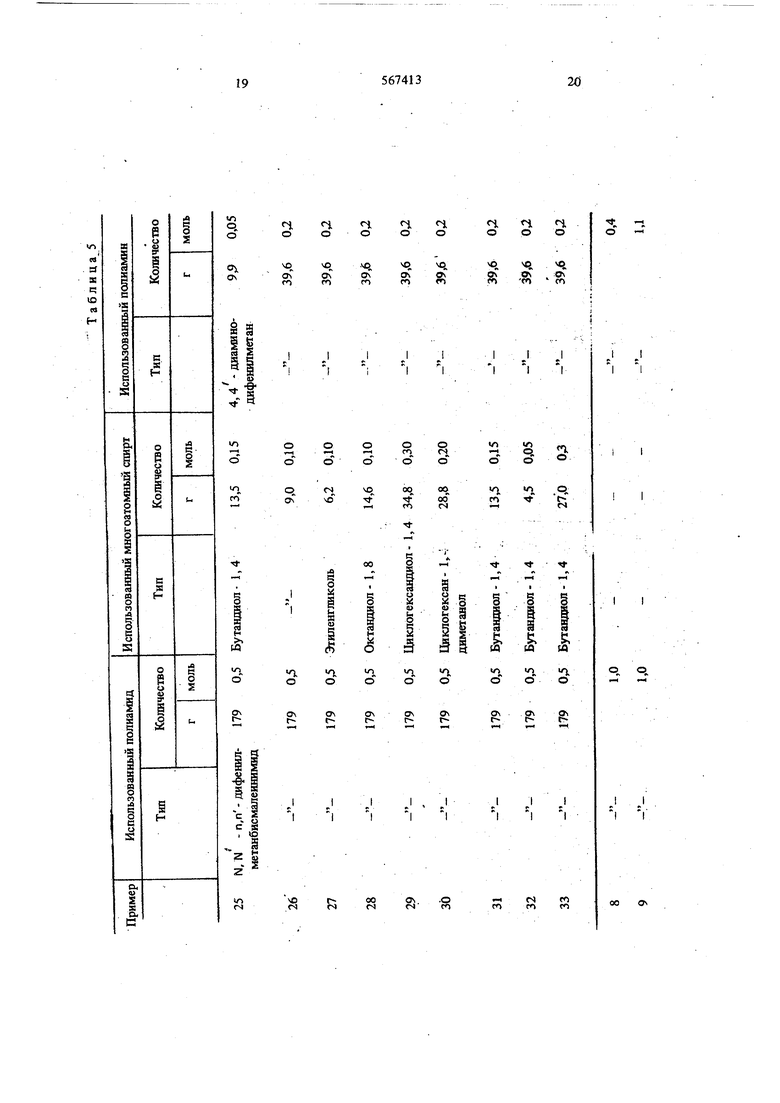

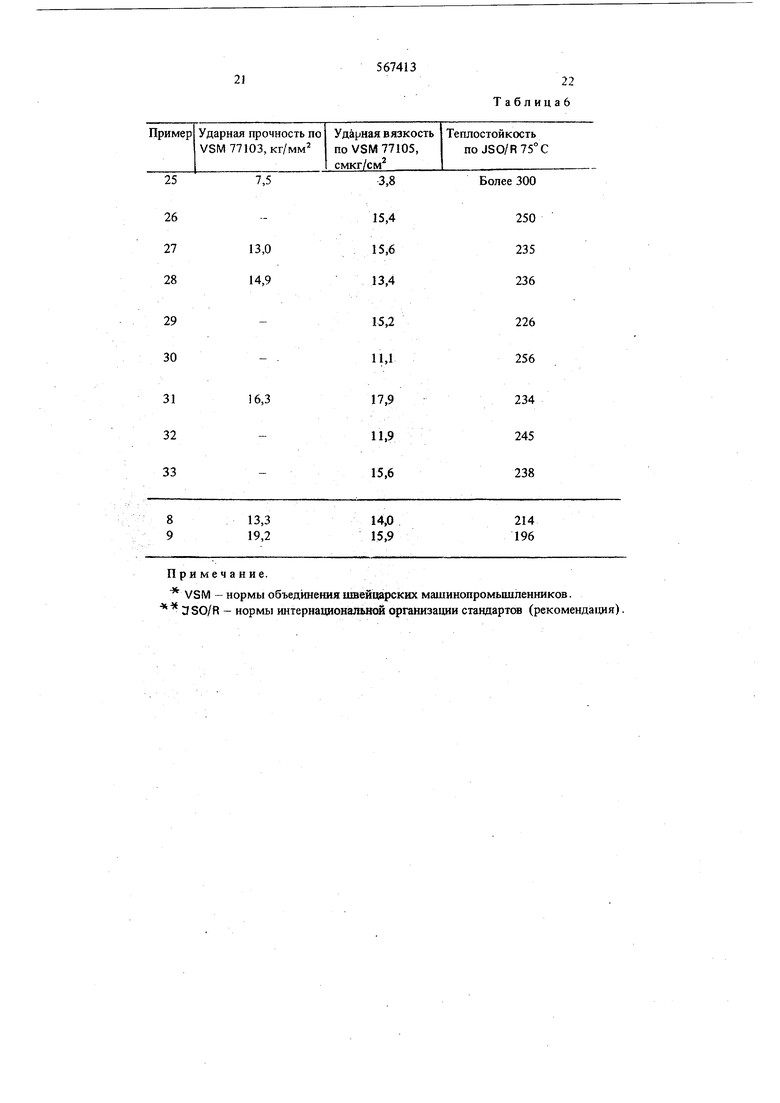

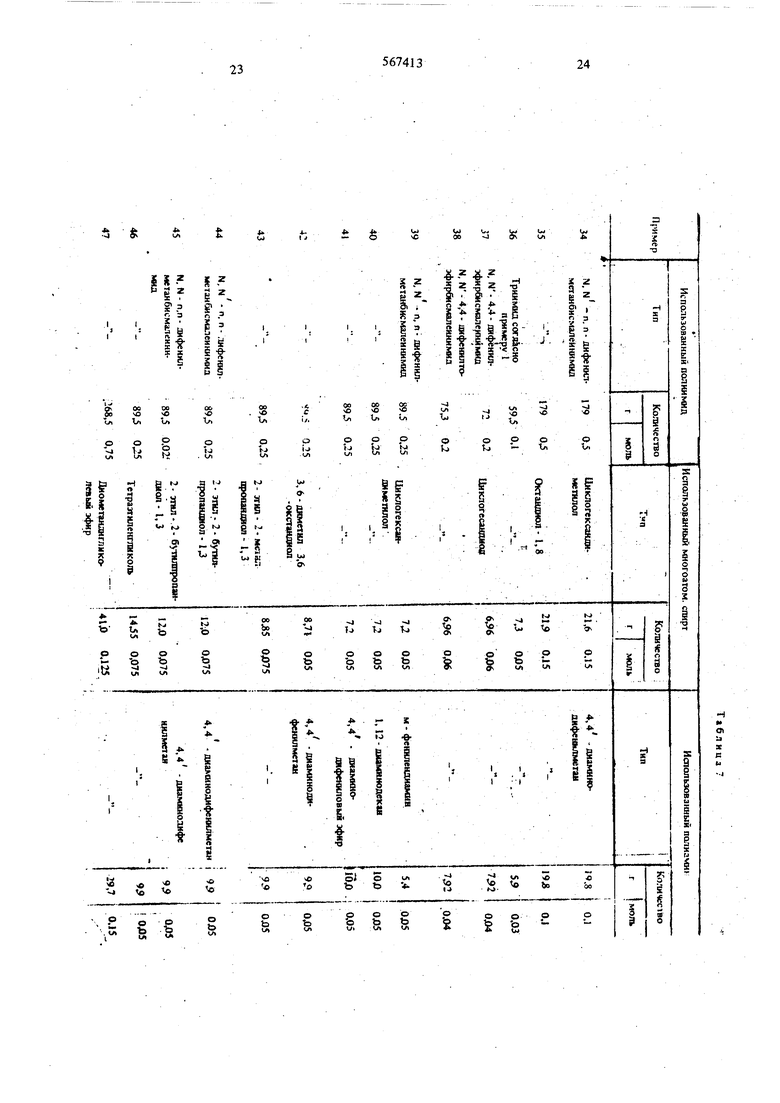

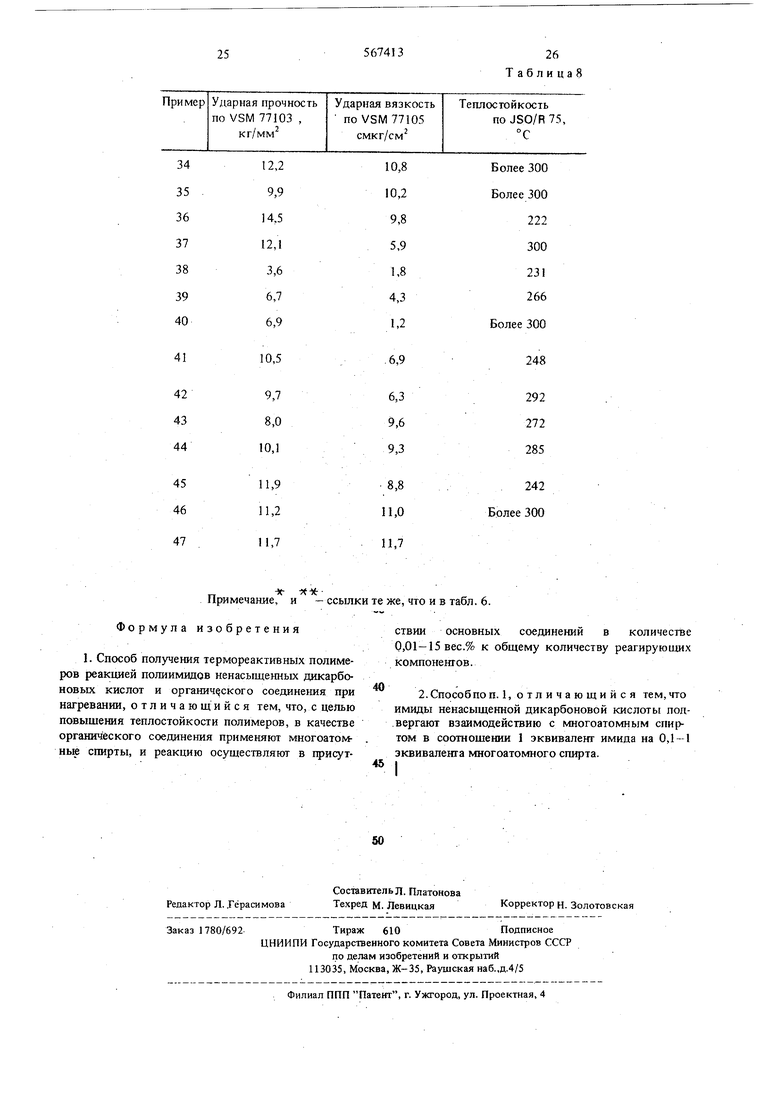

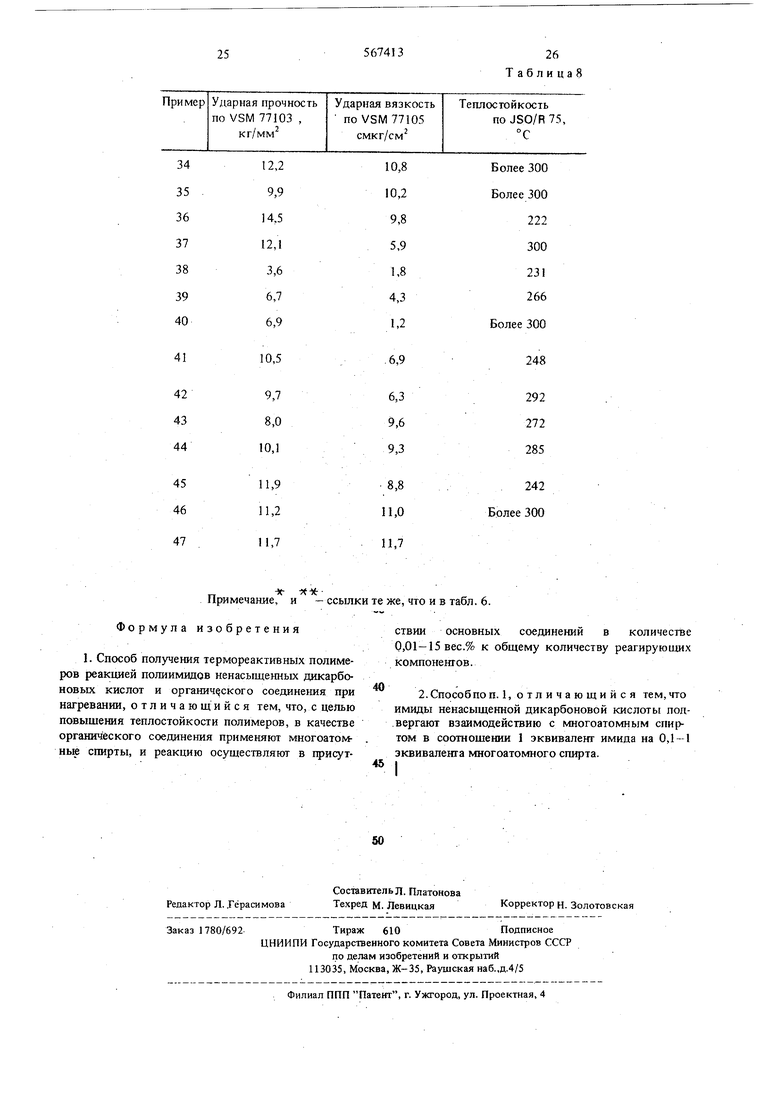

Примеры 10-24. В этих примерах используется техника примера 1, только применяются другие реагеты и частично другие параметры отверждения. в табл. 3 сопоставлены исходные продукты и их количества в отдельных примерах, а в табл. 4 результаты испытаний. В примерах 10 и 11 отверждение проводилось при 245° С, во всех остальных примерах - при 205° С. Время отверждения всюду. 10 час.- . Пример 25. 179г (0,5 моль) N, N - п, п дифенилметанбисмалеинимида и 9.9 г (0,05 моль) 4, 4 - диаминодифенилметана расплавляются вместе при 180° С температуры масляной бани. После о езгаживания при 20-ЗОторр примешиваются 13,5 г (0,15 моль) бутандиода 1, 4 при нормальном давлении. Затем сразу же полученный прозрачный расплав вьшивается в формы размером 150 X 150 X 4мм и отверждается в течение 10 час при 205°С; получается литьевое изделие, которое имеет теплостойкость (по DSO/R 75) больше 300° С. Примеры 26-33. В следующих примерах работают аналогично примеру 25, только используются частично другие реагенты и частично изменены количественные соотношения компонентов. В табл. 5 даны используемые реагенты и их количество. Обезгаживание исходных продуктов проходит вместе или отдельно. В каждом случае обезгаживание должно целесообразным образом следовать так, чтобы не испарялись легколетучие, компоненты. Значения свойсл конечных продуктов сопоставленш Втабл; 6. Из табл.5 и 6 можно заключить, что полиаддукты (примеры 25-33), полученные предлагаемым способом, во всех случаях имеют лучшую теплостойкость, чем известные полиадцукты (примеры 8 и 9). В большинстве случаев ударная вязкость одинаково высокая шш лучше, чем у полученных по известному способу продуктов. Ударная прочность при оптимальном установлении рецептуры является достаточно высокой. I. . П.. , м.е р, .ы, 34-47.,. g ,этих .примерах. применяется техника примеров 25-33. В табл. 7 представлены исходные продукты и количества таковых, а в табл. 8 - результаты испытаний. В примерах 34 и 35 отверждение проводилось при 245° С, в остальных случаях при 205° С. Во всех случаях время отверждения 10 час.

Та6пица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термореактивных полимеров | 1973 |

|

SU524526A3 |

| Способ получения термостойких смол | 1973 |

|

SU505372A3 |

| Способ получения термореактивных полимеров | 1973 |

|

SU567412A3 |

| ОТВЕРЖДЕНИЯ эпоксидных смол | 1972 |

|

SU357740A1 |

| Эпоксидная композиция | 1975 |

|

SU609475A3 |

| ЁИБЛИОТГ-НДI | 1973 |

|

SU383313A1 |

| УПРОЧНЯЮЩАЯ СИСТЕМА ДЛЯ УПРОЧНЕНИЯ ПОЛОСТИ КОНСТРУКЦИОННОГО ЭЛЕМЕНТА | 2007 |

|

RU2437795C2 |

| ЭПОКСИДНЫЕ СМОЛЫ, СОДЕРЖАЩИЕ ОТВЕРЖДАЮЩИЙ АГЕНТ НА ОСНОВЕ ЦИКЛОАЛИФАТИЧЕСКОГО ДИАМИНА | 2007 |

|

RU2418816C2 |

| Способ получения эпоксидныхолигомеров | 1974 |

|

SU509243A3 |

| ДИСПЕРСИОННЫЕ АДГЕЗИВЫ II | 2008 |

|

RU2478659C2 |

10 N. N- п, п- аифенил- 179 04 Циклогексанметанбис малеиномка . оиметилол 179 Q Октанциол - 1,8 12N,N-4,4 аифенил- 72 0,2 Циклогександиол - 1,4 фир6ис малеи ни MR1 13N, N- 4.4 - ;1иф«нил - 75,Л тноэфирбнсмалеинимид 14N, N-P р- дифенил- 89,5 0,25 3 6 - диметш -3, метанбисмалеиннмка октанднол 0,25 2 - этнл 2 - метил .5 1,3 - пропаноиол 16--89.5 0,25 2 - этил - 2 - бутал I, 3 - прнпанднол 17--89,5 ОД5 Гидрированный би фенол А 18--89,5 0,25 Тетраэтиленгликоп 19--268,5 0,75 Днометашшглякол вый Э()жр 20--89,5 ОД5 Циклогексанокмет 21N,N- n,rf- дифенилметам- 89,5 0,25 Цюслогексанаммст бясмиеинимш 89,5 0,25

т а 6 лиоа 5 1.60,15 Бензнмидазол 2,95 1,47 :,95 1,40 ,90,15 6,96Ov06- 1,18 1,43 6,960,06.- 3.070,075 ,250,075 Беюнмндазол 1,471,50 1,471,44 2,0ОЛ75 1,47146 1,471,41 4,421,29 0,075 N - тетраметхп п, п - 5JOO 4,76 шммянодифенилметан 0,075 N-тФтраметл - п.п - ю.о 9,09 шишмноонфеннл метан 15,0 13J04 0,075 метнли шпрня 0,075 тетр«метж1аммон1(йбромнд

17

567413

18 Табпица4

ЧО s

:;

HL В 5. (ff tff tff

О Оs

S

s

.о го

«Г4

CO ГО

ON

00

m (Л

Примечание.

VSM - нормы объединения швейцарских машинопромышленников. 3SO/R - нормы интернациональной организадаи стандартов (рекомендация).

12,2

9,9

14,5

12,1

3,6

6,7

6,9

41

10,5

42 43 44

9,7

8,0

10,1

11,9 11,2

11,7

„-хПримечание, и - ссылки те же, что и в табл. 6.

Формула изобретения

292 272 285

242 Более 300

11,0 11,7

ствии основных соединении в количестве 0,01-15 вес.% к общему количеству реагирующих компонентов.

Авторы

Даты

1977-07-30—Публикация

1974-12-20—Подача