(54) СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термореактивных полимеров | 1973 |

|

SU567412A3 |

| ОЛИГОМЕР НА ОСНОВЕ БИСМАЛЕИНИМИДОВ И АЗОМЕТИНОВ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 1992 |

|

RU2036934C1 |

| Способ получения термостойких смол | 1973 |

|

SU505372A3 |

| Способ получения термореактивных полимеров | 1974 |

|

SU567413A3 |

| БИСАЗОМЕТИНЫ В КАЧЕСТВЕ МОНОМЕРОВ ДЛЯ ТЕРМОСТОЙКИХ ПОЛИМЕРОВ | 1992 |

|

RU2034830C1 |

| БИС-N,N-ДИМЕТИЛАМИНОМЕТИЛИРОВАННЫЕ АРОМАТИЧЕСКИЕ ОСНОВАНИЯ ШИФФА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1998 |

|

RU2161603C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1973 |

|

SU390722A1 |

| ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ | 1973 |

|

SU408481A1 |

| Теплостойкая композиция | 1975 |

|

SU659098A3 |

| ЁИБЛИОТГ-НДI | 1973 |

|

SU383313A1 |

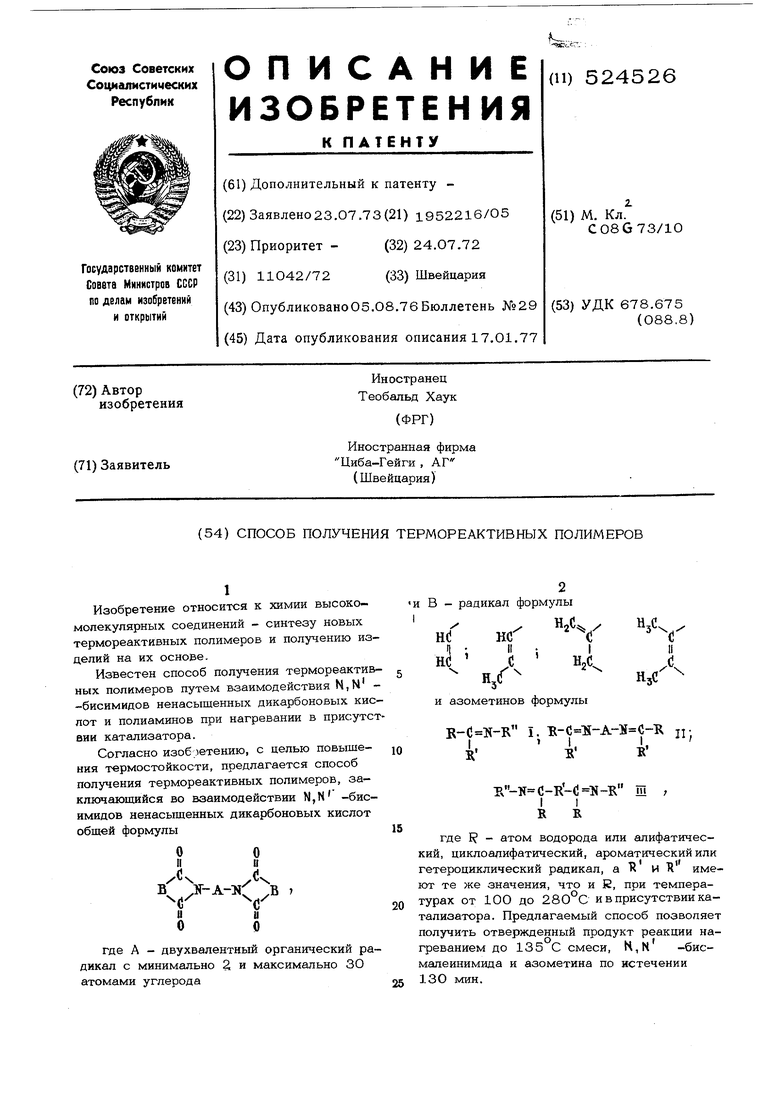

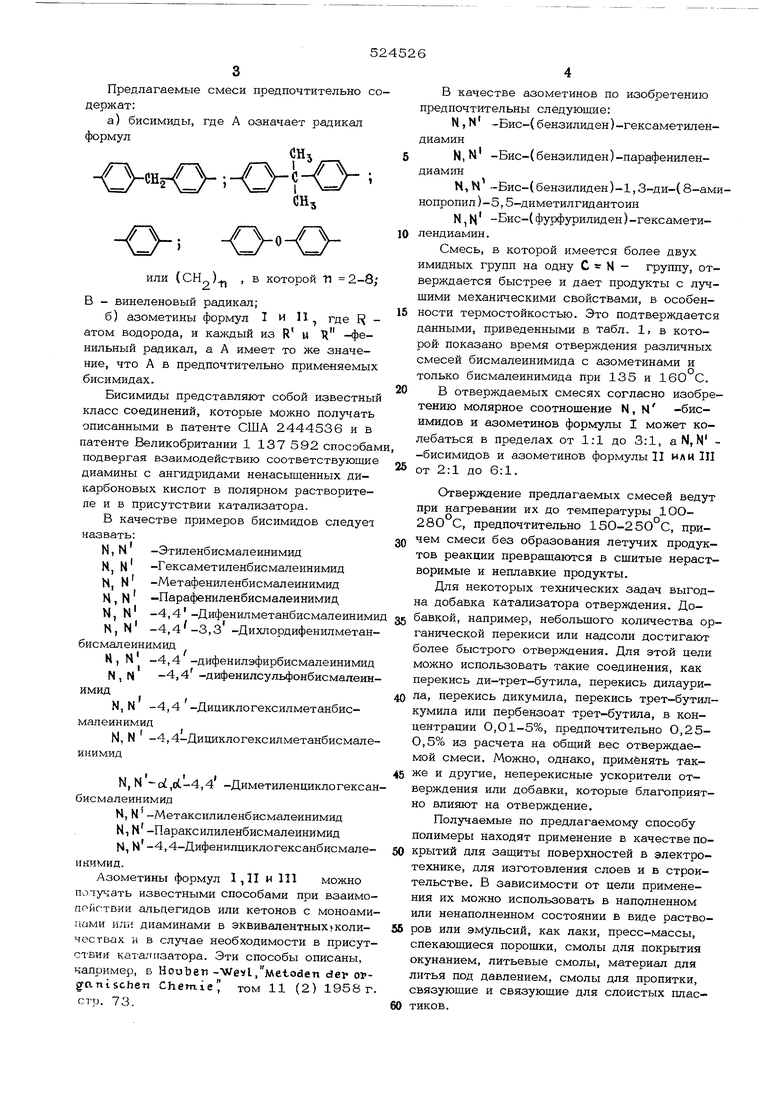

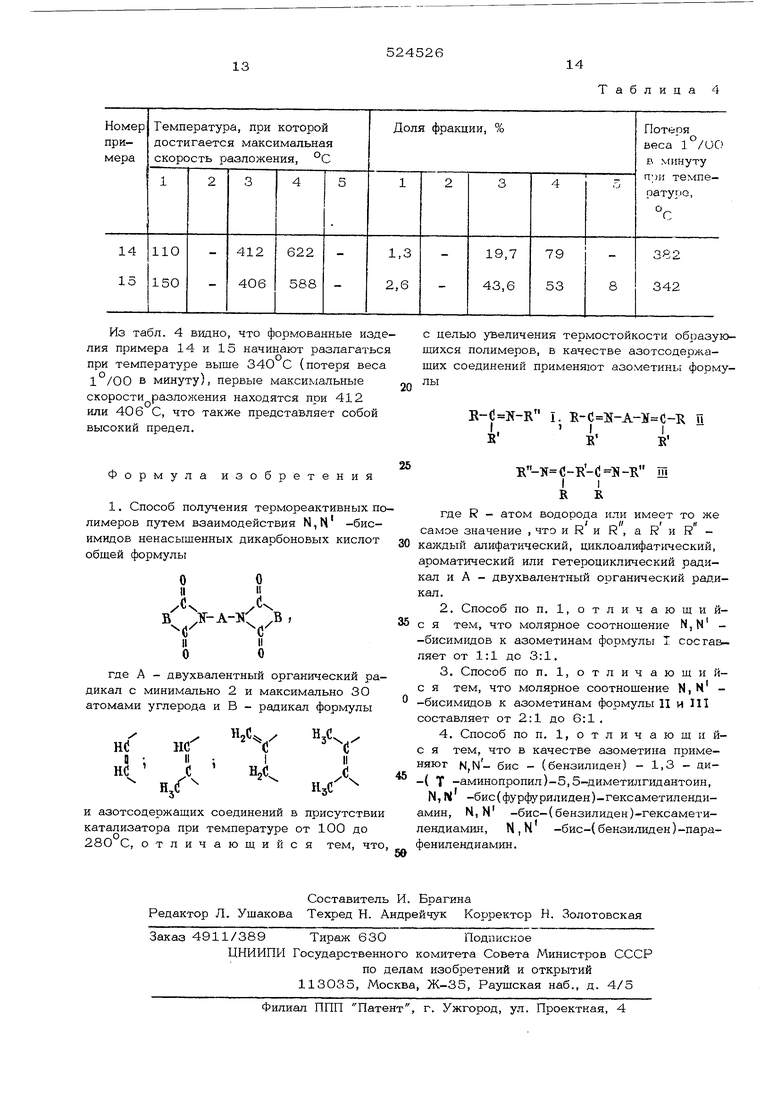

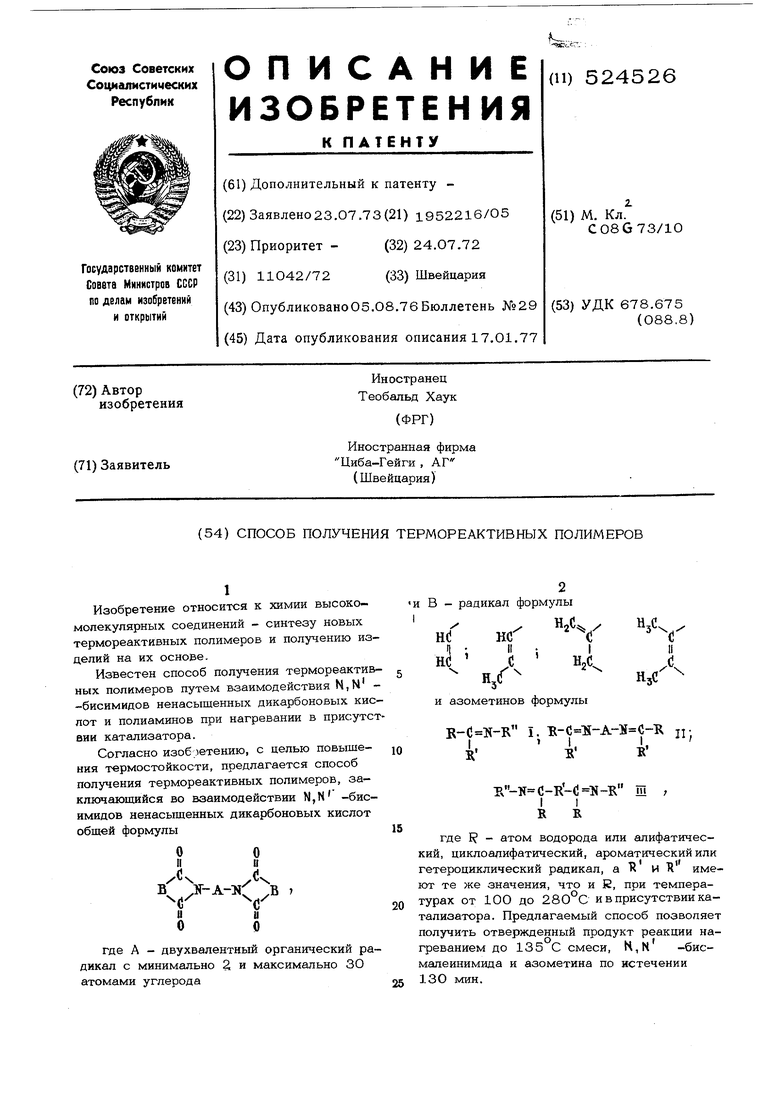

Изобретение относится к химии высоко.мопекулярных соединений - синтезу новых термореактивных полимеров и получению из делий на их основе. Известен способ получения термореактив ных полимеров путем взаимодействия N,N -бисимидов ненасыщенных дикарбоновых кис лот и полиаминов при нагревании в присутс вии катализатора. Согласно изобоетению, с целью повышения термостойкости, предлагается способ получения термореактивных полимеров, заключающийся во взаимодействии N,N -бисимидов ненасыщенных дикарбоновых кислот общей формулы ОО пU d. B VA-N- где А - двухвалентный органический ра дикал с минимально 2 и максимально ЗО атомами углерода И в - радикал формулы и азометинов формулы K-(N-R i.B-C T5-A-S C-K iij PO-N C-R-( Ш ; I I R R где I - атом водорода или алифатический, циклоалифатический, ароматический или гетероциклический радикал, а Т и И имеют те же значения, что и R, при температурах от 100 до 280°С и в присутствии катализатора. Предлагаемый способ позволяет получить отвержденный продукт реакции нагреванием до 135 С смеси, K,N -бисмалеинимида и азометина по истечении 13О мин. Предлагаемые смеси предпочтительно со держат: а) бисимиды, где А означает радикал формул ,..г или (СН ) , в которой п 2-8; В - винеленовый радикал; б) азометины формул I и 11 где атом водорода, и каждый из R и Ч -фенильный радикал, а А имеет то же значение, что А в предпочтительно применяемых бисимидах. Бисимиды представляют собой известны класс соединений, которые можно получать описанными в патенте США 2444536 и в патенте Великобритании 1 137 592 способам подвергая взаимодействию соответствующие диамины с ангидридами ненасыщенных дикарбоновых кислот в полярном растворителе и в присутствии катализатора. В качестве примеров бисимидов следует назвать: -Этиленбисмалеинимид -Гексаметиленбисмалеинимид -Метафениленбисмалеинимид -Парафениленбисмалеинимид N, N -4,4 -Дифенилметанбисмалеинимид N, N -4,4-3,3 -ДихлордифенилметанбисмалеинимидK,N -4,4 -дифенилэфирбисмалеинимид NJ N -4,4 -дифенилсульфонбисмалеинN, N -4,4 -ДициклогексилметанбисмалеинимидN, N -4,4-ДициклогексилметанбисмалеинимидN, N -ci,ot-4,4 -Диметиленциклогексан бисмалеинимид N, N -Метаксилиленбисмалеинимид N, N -Параксилиленбисмалеинимид N, Н-4,4-Дифенилциклогексанбисмалеинимид. Азометины формул 1,31 и 111 можно получать известными способами при взаимопР1-1ствии альдегидов или кетонов с моноами ами или диаминами в эквивалентных)количествах и в случае необходимости в присутствии катализатора. Эти способы описаны, например, Б НоиЪет - Wevt/Metoden dei- ог grantschen Chemie том 11 (2) 1958г стр. 73. В качестве азометинов по изобретению предпочтительны следующие: N, N -Бис-( бензилиден)-гексаметилендиаминN, N -Бис-(бензилиден)-парафенилендиаминN, N -Бис-( бензилиден)-1,3-ди-( 8-аминопропил )-5,5-диметилгидантоин N, Ц -Бис-(фурфурилиден)-гексаметилендиамин. Смесь, в которой имеется более двух имидных групп на одну С « N - группу, отверждается быстрее и дает продукты с лучшими механическими свойствами, в особенности термостойкостью. Это подтверждается данными, приведенными в табл. 1, в которой- показано время отверждения различных смесей бисмалеинимида с азометинами и только бисмалеинимида при 135 и 160 С. В отверждаемых смесях согласно изобретению молярное соотношение N, N -бисимидов и азометинов формулы I может колебаться в пределах от 1:1 до 3:1, aN, N -бисимидов и азометинов формулы 11 или III ОТ 2:1 до 6:1. Отверждение предлагаемых смесей ведут при нагревании их до температуры 1ОО280°С, предпочтительно 150-250°С, приgQ чем смеси без образования летучих продуктов реакции превращаются в сшитые нерастворимые и неплавкие продукты. Для некоторых технических задач выгодна добавка катализатора отверждения. Доgg бавкой, например, небольшого количества органической перекиси или надсоли достигают более быстрого отверждения. Для этой цели можно использовать такие соединения, как перекись ди-трет-бутила, перекись дилаурила, перекись дикумила, перекись трет-бутилкумила или пербензоат трет-бутила, в концентрации 0,01-5%, предпочтительно О,250,5% из расчета на общий вес отверждае- мой смеси. Можно, однако, применять также и другие, неперекисные ускорители отверждения или добавки, которые благоприятно влияют на отверждение. Получаемые по предлагаемому способу полимеры находят применение в качестве покрытий для защиты поверхностей в электротехнике, для изготовления слоев и в строительстве. В зависимости от цели применения их можно использовать в наполненном или ненаполненном состоянии в виде растворов или эмульсий, как лаки, пресс-массы, спекающиеся порошки, смолы для покрытия окунанием, литьевые смолы, материал для литья под давлением, смолы для пропитки, связующие и связующие для слоистых плас- тиков.

а а

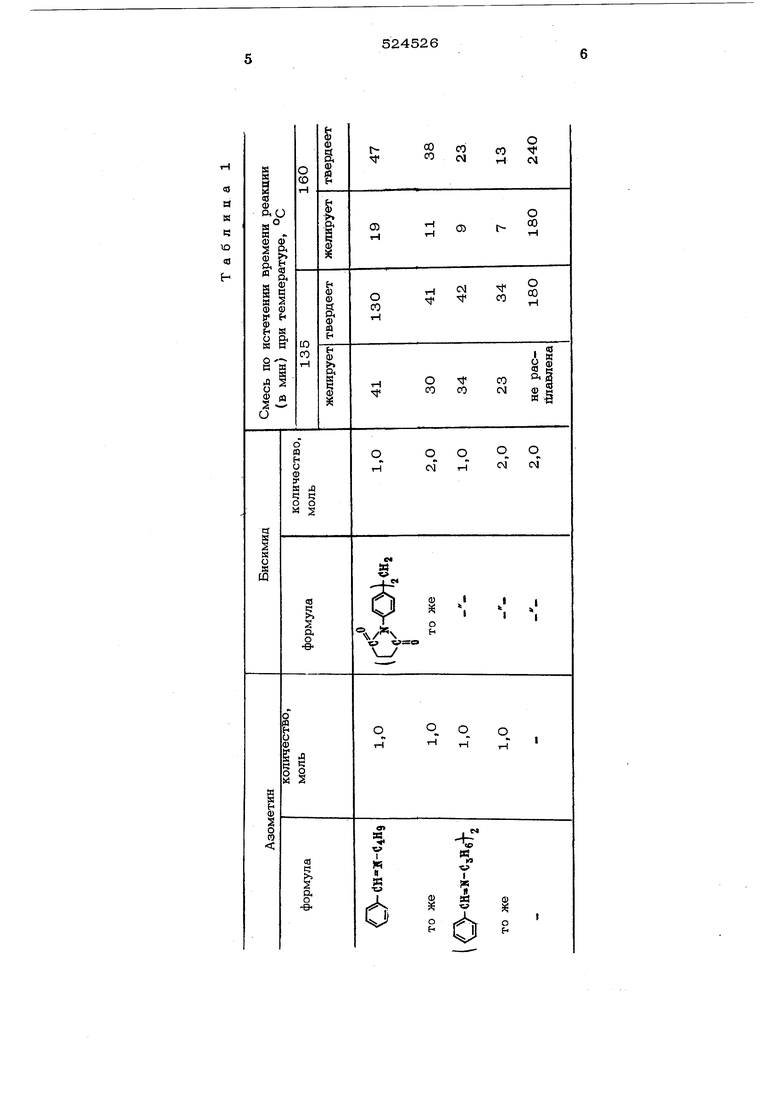

к et ю а fПример 1, 31,7 г(0,1125 моль) N, N -бис-( бензилиден) -гексаметиледдиамина и 86,6 г (0,225 моль) N,N -4,4 -дифенилметанбисмалеинимида (бисимид Б) тщательно размешивают и в круглодонной колбе плавят при 145 С и 12 мм рт.ст. и удаляют газ. Расплав выливают в формы для испытания размером 150x150x4 и 150x150x2 мм, затем отверждаютО,5 час при 140°С, 1,5 час при 160°С, 1,5 час при 180°С и 15 мин при 2ОО С. Полученные результаты приведены в табл. 2.

Пример 2. 22,5 г (О,ОБО моль) N, N -бис-( бензилиден) -гексаметилендиамина и 86,0 г (0,240 моль) бисимидаБ Союз щвейцарских мащиностроителей. Международная организация по нормам и Пример 4. 27,1 г (0,725 моль) N, N -бис (бензилиден) -4,4-диаминодитщательно смешивают, в круглодоннсй колбе плавят при 150 С и 15 мм рт.ст. и удаляют газ. Расплав разливают по формам согласно примеру 1 и отверждают.

Полученные результаты приведены в табл. 2.

Пример 3. 16,9 г (О,О60моль) N, N -бис-( б ензилиден) -гексаметил ендиамина и 86,0 г (0,240 моль) бисимида Б тщательно смещивают, плавят в круглодонной колбе при 145 С и удаляют газ. Расплав разливают по формам и отверждают аналогично примеру 1.

Полученные результаты приведены в табл. 2.

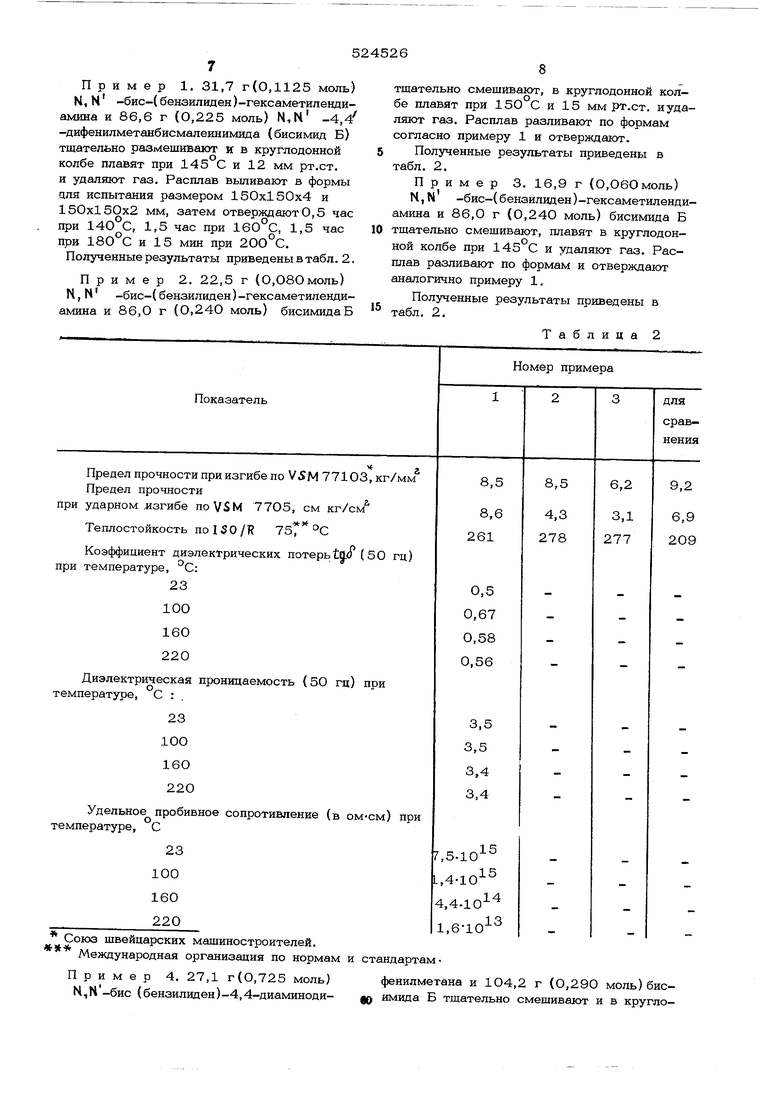

Таблица 2 стандартам фенилметана и 1О4,2 г (0,290 моль) бис имида Б тщательно смещивают и в круглодонной колбе плавят при 160 С, затем уда яяют газ, расплав вливают в формы и отверждают согласно примеру 1. Полученное формованное изделие имеет теплостойкость по ISO/R 75 307 С. П р и м е р 5. 42,6 г (0,150 моль) N, N -бис-(б ензилидей)-парафенилендиам на и 107,5 (0,30 моль) бисимида Б тщательно смешивают и плавят в круглодонной колбе при 170 С и 13 мм рт.ст., затем уд ляют газ. Расплав аналогично примеру 1 р ливают по формам и отверждают. Теплосто кость nolSO/R 75 полученного формованного изделия 257 С. Пример б, 22,7 г (0,08 моль) N,N - бис - (бензилиден) - парафенилендиамина и 128,3 г бисимида Б тщательно смешивают и плавят в круглодонной колбе при 17О С и 12 мм рт.ст, затем удаляют газ. Расплав вливают в формы и отверждают согласно примеру 1, Полученное формованное изделие имеет теплостойкость ISO/K 7 298°С. Пример 7. 20,6 г (0,114 моль) бензальанилина и 81,6 г (0,223 моль) би имида Б тщательно смешивают и плавят в круглодонной колбе при 145 С и 12 мм рт. и удаляют газ. Расплав разливают по формам и отверждают аналогично примеру 1. Полученное формованное изделие имеет теплостойкость noISO/R 75 298°С. Сравнительный приме Для сравнения согласно патенту Франции № 1555564 тщательно смещивают 19,8 г (0,10 моль) 4,4 -диаминодифенилметана и 72,0 г (0,2О моль) бисимида Б и плавят смесь в круглодонной колбе при 150 С и 12 мм рт.ст. затем удаляют газ Расплав разливают по формам и отверждают согласно примеру 1. Показатели полученных формованных изделий приведены в табл. 2. Из табл. 2 видв;о, что формованные изделия, изготовленные из полимеров, полученных предлагаемым способом, обладают хорошими свойствами. Формованные изделия, полученные из полимеров примера 1, характеризуются лучщим пределом прочности при ударном изгибе и лучшей теплостойкостью, чем изделия из полимера, полученного в сравнительном примере. Предел прочности при изгибе и предел прочности при ударном изгибе изделий из полимеров примеров 2 и 3, хотя и имеют низшие значения, однако теплостойкость их более высокая. Изделия из полимеров примеров 4-7 также обладают превосходной теплостойкостью. Полученные в примере 1 результаты подтверждают также отличные электрические свойства новых продуктов. Коэффициент диэлектр1г-1еских потерь и диэлектрическая проницаемость имеют постоянное значение в пределах температур 23-220 С, а удельное пробивное сопротивление в пределах этих температур снижается только на две десятые степени. Пример 8. 34,5 г М,Н бис-(бензилиден)-1,6 гександиол-ди-С -амкнопропилового эфира) и 60,5 г бисимида Б тщательно смещивают, плавят в круглодонной колбе при 160 С и удаляют газ. Расплав аналогично примеру 1 разливают по формам и отверждают. Показатели полученного формованного изделия приведены в табл. 3. Пример 9. 36,9 г (0,О88 моль) N,N -бис-(бензилиден)-,3-ди-( f -аминопропил)-5,5-диметилгидантоина и 63,1 г (0,176 моль) бисимида Б тщательно смещивают, плавят при 160 С и 12 мм рт.ст. и удаляют газ. Расплав вливают в формы и отверждают аналогично примеру 1. Показатели полученного формованного изделия приведены в табл. 3. Пример 1О. 27,ЗО г N, N -бис-(бензилиден)-этилендиамина и 82,7 г бисимида Б тщательно смешивают, плавят в круглодонной колбе при 16О С и удаляют газ. Расплав разливают по формам и отверждают аналогично примеру 1. Показатели полученного формованного изделия приведены в табл. 3. Пример 11. 31,8 г N,N -бис- (бензилиден)-гексаметилендиамина и 78,2 г N, N -4,4-дифенилэфир-бис-малеинимида тщательно смещивают, плавят в круглодонной колбе при 16О С и удаляют газ. Расплав разливают по формам и отверждают согласно примеру 1. Показатели полученного формованного изделия приведены в табл. 3., Пример 12. 31,2 г N,N -бис-(бензилиден)-параксилилендиамина и 71,6 г бисимида Б тщательно смешивают, плавят в круглодонной колбе при 16О С и удаляют газ. Расплав вливают в формы и отверждают согласно примеру 1. Показатели полученного формованного изделия приведены в табл. 3.

11

Идентичен примеру табл. 2.

Пример 13. Тщательно смешивакуг 30,7 г бисимида Б, 9,3 г бис-{ фурфурилиден)-гексаметилендиамина, 1 г стеарата цинка и 59 г стекловолокон. Эту смесь при 180°С и давлении 100 атм в течение 8 мин прессуют в дискообразные формованные изделия толщиной 2 мм и диаметром 8 мм, которые дополнительно отверждают в течение 6 час при 2ОО С.

Электрические свойства полученных изделий:2

а)tg; 10 при 23 С и частоте, гц:

500,47

,36

,02

б)Диэлектрическая проницаемость при и частоте, гц:

504,2

1034,4

10б3,7

в)Удельное пробивное сопротивление.

OMVCM:

в сухом состоянии после суточного хране.ия в воде при 23 °С

624526

12

Таблица 3

г) Удельное поверхностное сопротивление, омг

2,1-1О

в сухом СОСТОЯН1ЕШ

после суточного хране ния 4,1-1012

в воде при 23 С

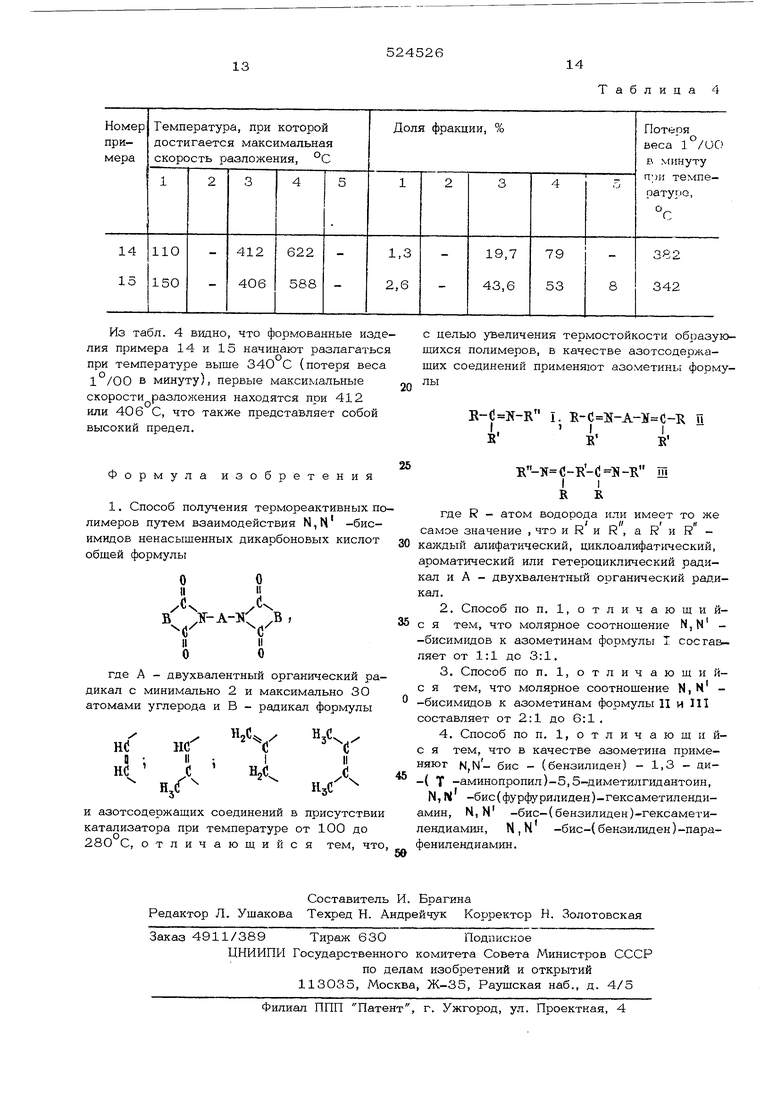

Пример 14. 7,20 г H,N -диаминодифенилэфирбисмалеинимида и 2,84 г терефталдиамида тщательно смешивают, затем фбрмуют под давлением примерно 5 атм в течение 15 ми.н, отверждают формованное изделие, после чего дополнительно отверждают еще в течение суток..

Пример 15. 5,68 г N,N -метафениленбисмалеинимида и 2,76 г бис-(цикпогексилиден)- гексаметилендиамина аналогично примеру 14 превращают в отвержденное формованное изделие.

Полученные в примерах 14 и 15 пленки подвергают термогравиметрическому испытанию в атмосфере сухого воздуха с помощью прибора Recording Vacuum ThemoanalvierrA-l фирмы Меттлер при навеске 50 мг и скорости нагревания 2 С в минуту.

Данные термогравиметрического анализа приведены в табл. 4.

Таблица 4

Авторы

Даты

1976-08-05—Публикация

1973-07-23—Подача