Обычным и весьма существенным недостатком известных способов центробежной отливки является зональная сегрегация, приводящая к резкой цеодпородпостп состава по толщипе стенки изделия. Этот недостаток особенно неблагоприятно проявляется при литье цветпых сплавов, в состав которых входят компопепты. значительно разнящиеся по удельному весу.

При существующих методах цепт1)обежного литья черных металлов иптенсивная теплоотдача происходит в одном напранлеиии через степку изложницы. Очень (быстро растущие кристаллы аустенита на (тенке изложницы как бы утолщают ее и тем тормозят теплоотдачу внутренних затвердевающих слоев. Это приводит Е пеодпородиости кристаллической структуры, усиливаемой расслоением металла. Обе причины, в зависимости от начальной интенсивности теилоотдачн, приводят к отбеливанию внешнего слоя и значительным внутренним напряжениям, природа которых такова, что термическая обработка изделий не может их полностью устранить.

Для устранения указанных дефектов уже предлагалось применять машины с модуляцией скорости вращения. К этой группе машин относится н машина, согласно настоящему изобретению, имеющая

ш существенное от них отличие, что модуляцию скорости осуществляют путем сообщения изложнице коротких импульсов торможения и разгона.

Если, нанример, вращающуюся с онределеипой скоростью изложницу затормозить, то жидкий металл, обладающий живой силой, будет стремиться но закону Ньютона сохранить свою первоначальную скорость. Полученная разность скорости вращения изложницы и металла очевидно будет выравниваться н обусловливаться работой трения жидкого металла как в своих слоях. Tat; и о стенку изложницы. При этом должно иметь место не только торможение роста кристалла, выпавншго на стенку изложницы, и его размывание, но и механическое разрушение живой силой движущегося металла. Разность скоростей вращения приведет к интенсивному перемеш1гванию компонентов сплава к выравниванию условий кристаллизации в различных зонах.

Такого рода неремешивание будет служить препятствием для расслоения .сплава и благотворно влиять на интенсивность дегазации металла и улучшение структуры.

Перемещение центров кристаллизации послужит своего рода прививкой для рднрвременной крнс-таллизадии по всей тол1Ц11ПО . а отсюда лулгно получения мелкозернистого его строо) п устранрипя впутропинх напряжений.

Модулирование скорости вращеппя нредусмотрено путо: 1 принудительного сообщения нзлолпице радиальных инбрацин в впдо очень коротких имиульсо) тормо.iterdnr и разгона. (Оворша10Н1;пхг.я нримерно в течение i секунды.

Этот цпкл может быть ироводим одновременно с уже известным циклом модулнрования путем плавного изменения скорости вращения изложницы, начиная от (юкоторого максимального чтма ее оборотов. до некоторого минимального значеиия. которое, , достаточно .для сохранеиня жидким днталлом форм тела вращения.

При комбинированном воздействии обоих циклов модулирования уменьшения числа оборотов излоаапщы, т. е. к концу нроцесса. радиальная ну.тьсапня авто5 ат1гчески затухает if. кроме того, импульс разгона изложницы сокращается до минимума. Время всего нроцесса при центрооежпом литье ограничивается интервалом от 2 до 15 минут в зависимости от первоначального температурного состояния изложницы, условий ее охлаждения и толщины стенок изделий.

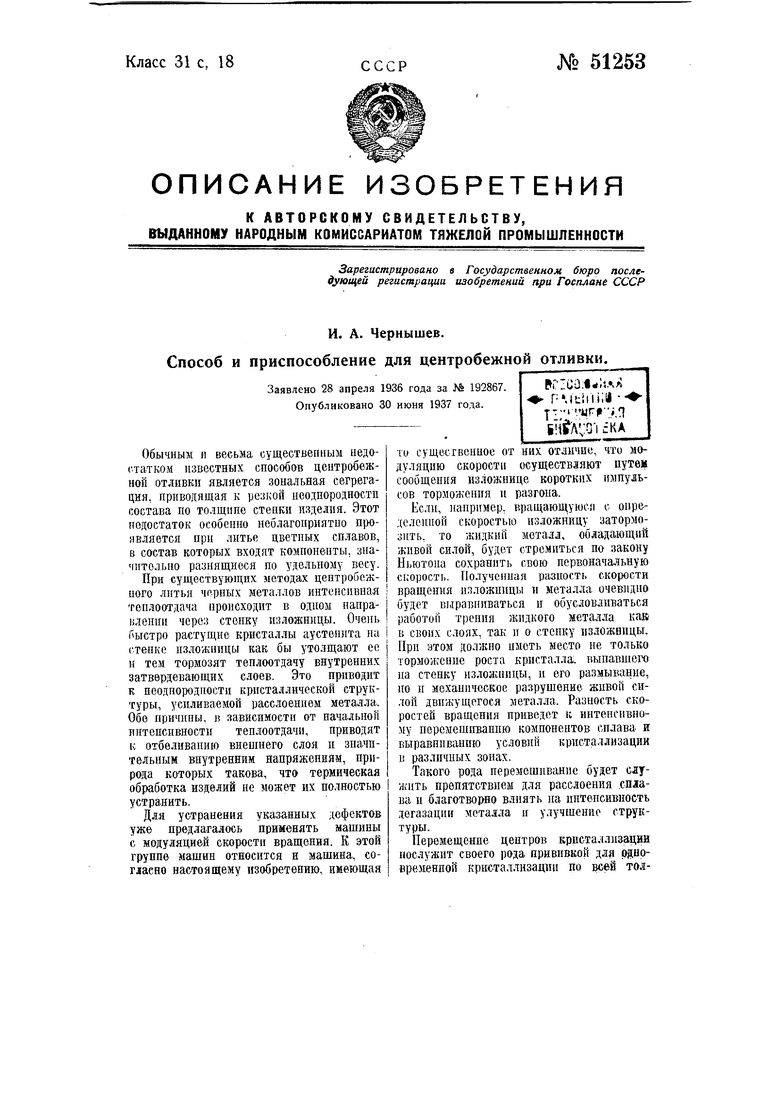

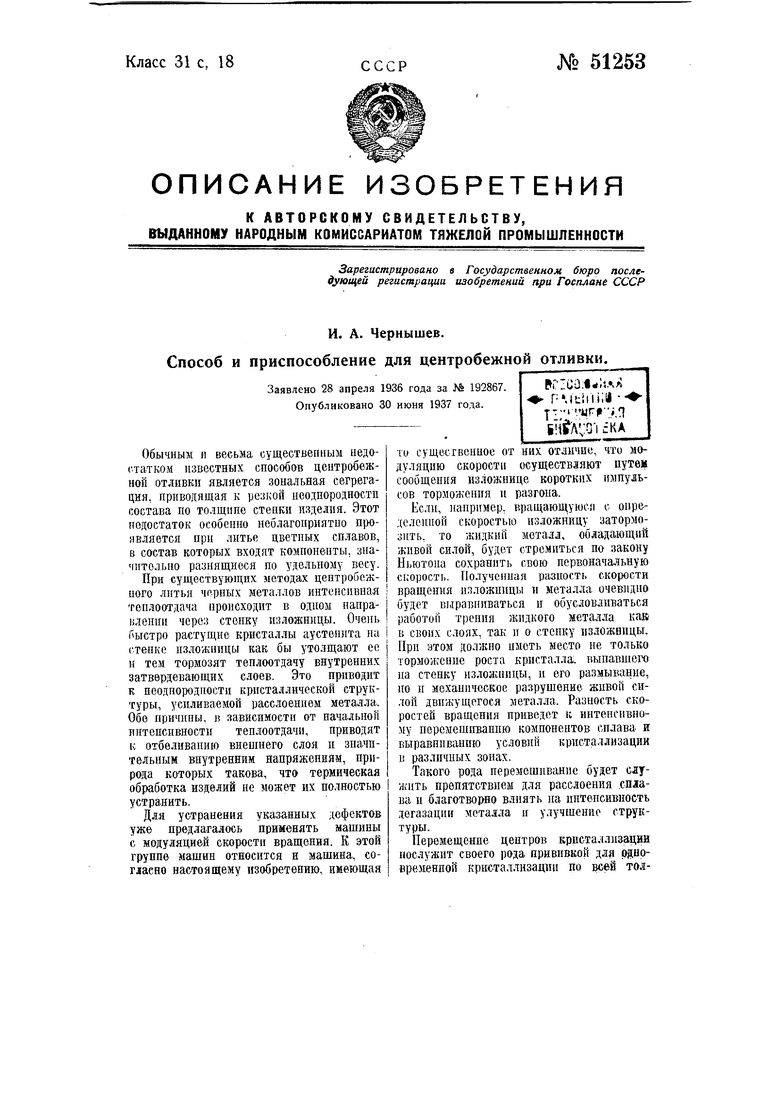

Приспособление для осуществления настоящего способа иллюстрирует фиг. 1-3 чертеяга.

На фиг. I показан продольный разрез мангииы для цептробежпон отливки, на фпг. 2 - устройство для заливкн металла в изложницу, на фиг. 3 - электрическая схема включения магпины. Машина приводится в движение моторол 1, на валу которого находится ведущая шестерпя 2. Опа спарена с шестерней 13, в теле которой вмонтировал электромагнитный фрикционный диск 14. Для питания этого диска током па ступице ндестерни смонтпрованы скользящие контакты 12. Второй электромагпптпый фрикционный диск 16, посаженный свободно па рабочий вал машины, является неподвижным и укрепляется на станине. Между указаппыми дисками помещается тормозным диск 15, который состоит из муфты, жестко посаженпой на рабочий вал машины, п собственно фрикционного диска, могущего перемещаться вдоль оси вала п плотно прижиматься или к леволг электромагнитному диску, вмонтированному в шестер ю, или к правому такому же диску, по закреплеппому неподвилгпо на стап1 пе.

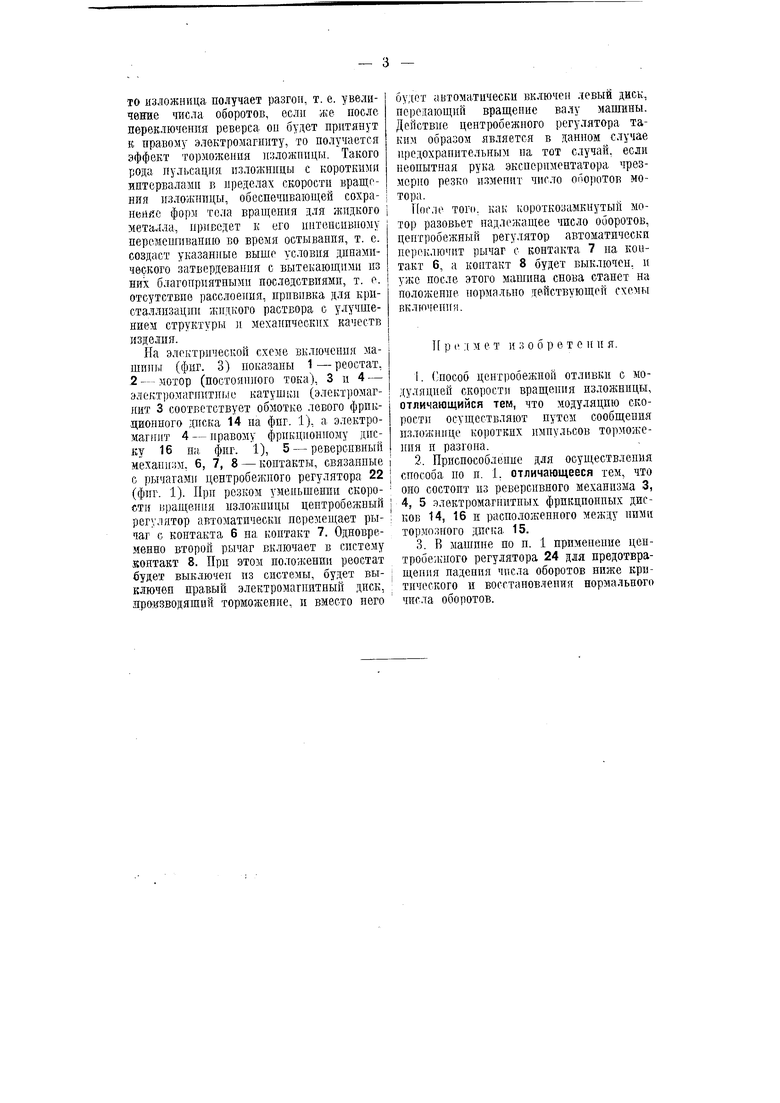

Мотор машины прнводит в действие реверс, состоящий из червячной нередачи (фиг. 3). На валу червячного колеса устроен барабан с контактами в виде изолировапных секций электронроводников, но которым скользят два подвижных контакта 4. Эти контакты служат для периодического переключения тока в электромагнитные муфты с таким расчетом, чтобы он понеремснно включал то правый электромагнптиглй диск. то. выключ и) его. включал бы левый электрозтгиптиый диск.

На рабочем алу машни, жестко посажена коническая шестерня 6. Она снарена с шестсрпей 17, приводящей в действие центробежный регулятор 24. Последний состоит из рычагов с грузами 20, которые могут перемепигть с помощг.ю муфты 23 рычаг со скользящими контактами 22. Таких рычагов устапавливается всего два, т. с. но одному с каждой щитка 21 с монтированными на нем неиодвижпыми контактами.

Изложница состоит из муфты 7, с которой соединяется ее гильза 8. Ограничительная (съемиая) крышка изложпицьт закрепляется или зажимом нли же обычпо применяемой системой рычагов, с педальным прижпмом. Система охлаждения изложницы показана в двух вариантах, а именно - воздушное с номоиц.ю лопастей 9 для засасывания воздуха, или мокро-воздушное, осуществляемое частичным погружением ребер 19 излоашицы в воду, находящуюся в резервуаре кожуха 18.

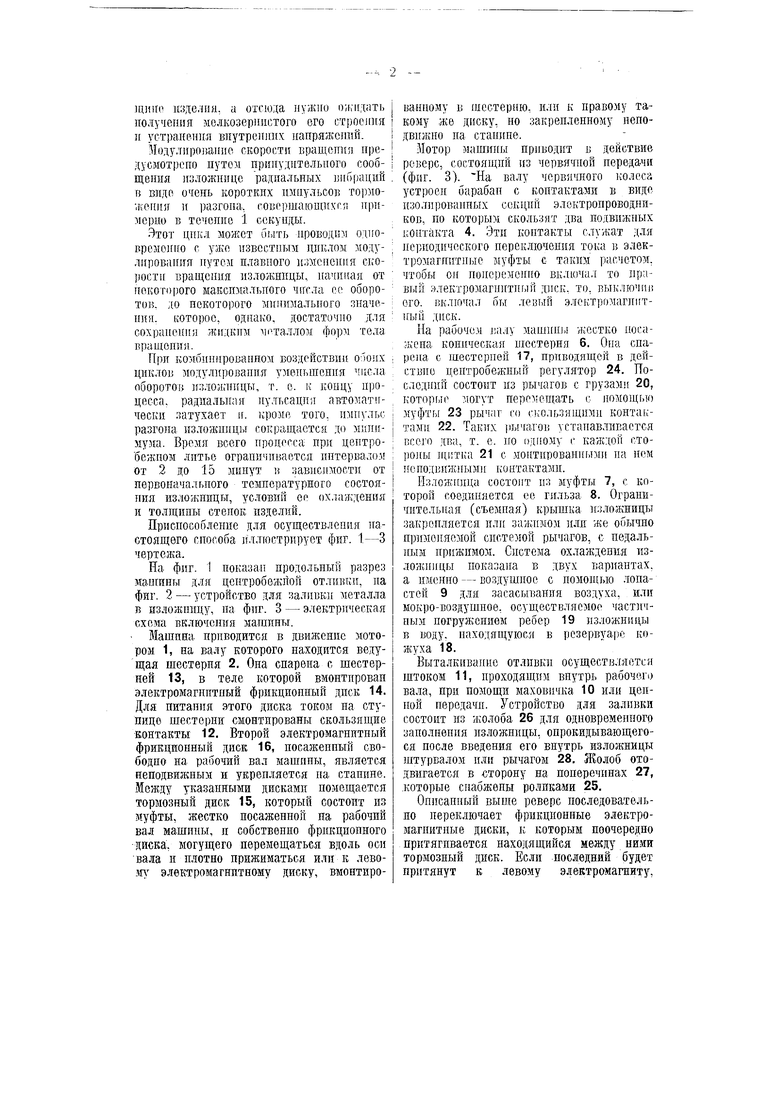

Выталкивание отливки осуществляется штоком 11, проходящим внутрь рабочего вала, при помощи маховичка 10 или цеиной нередачп. Устройство для заливки состоит из жолоба 26 для одновременного заиолнеиия изложницы, опрокидывающегося после введения его внутрь изложницы штурвалом или рычагом 28. Жолоб отодвигается в сторону на поперечинах 27, .которые снабжепы роликами 25.

Описанный выше реверс последовательно переключает фрикционные электромагнитные диски, к которым поочередно притягивается находящийся между ними: тормозный диск. Если последний будет притянут к левому электромагниту.

то изложница подучает разгон, т. е. увеличение числа оборотов, если же после переключения реверса он будет притянут к правому электромагниту, то получается эффект торможения зложницы. Такого рода пульсация изложницы с короткими интервалами в пределах скорости вращония изложницы, обеспечивающей сохранение форм тола вращения для жидкого металла, приведет к его интенсивному перемешиваиию во время остывания, т. е. создаст указанные выше условия динамичеокого затвердевания с вытекающими из них благонриятными последствиями, т. е. отсутствие расслоения, прививка для кристаллизации жидкого раствора с улучшением структуры и механических качеств изделия.

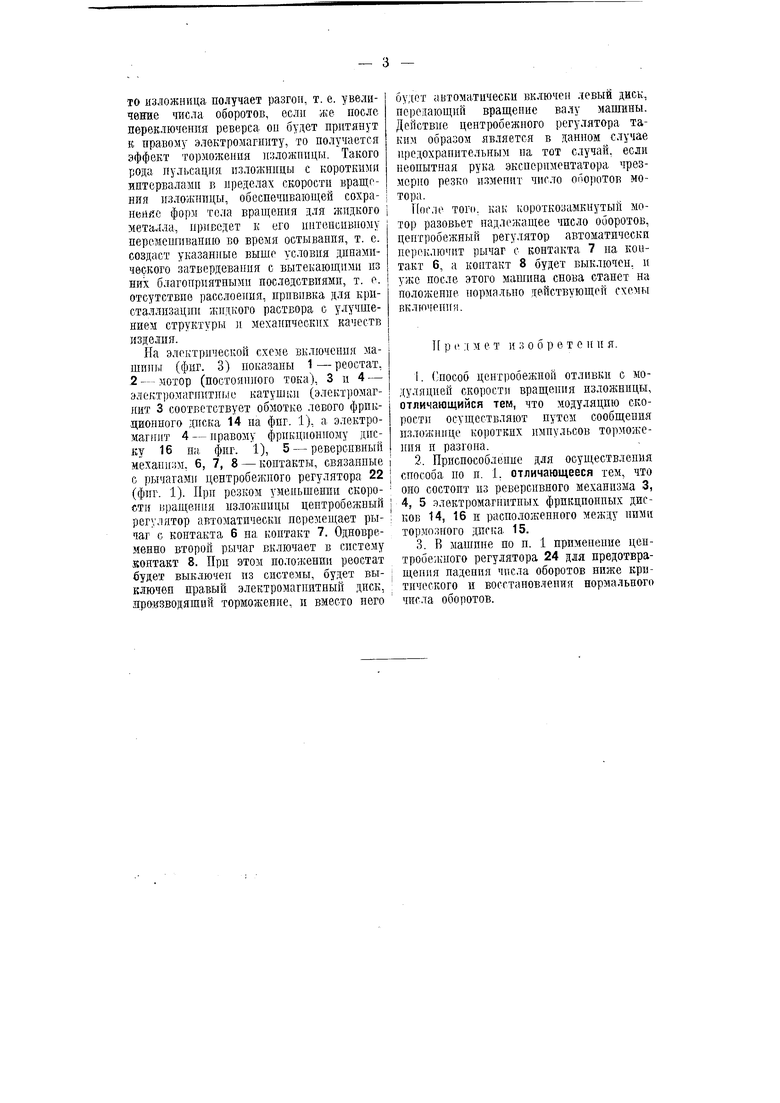

На электрической схеме включения машины (фиг. 3) показаны 1-реостат. 2 - мотор (постоянного тока), 3 и 4 - элект1)омагнитиые катушки (электромагиит 3 соответствует обмотке левого фрикдионного диска 14 на фиг. 1), а электроMarFHiT 4 - иравому фрикциопиому диску 16 на фиг. 1), 5 - реверсивный механизм. 6, 7, 8 - коитакты, связанные с рычагами центробежного регулятора 22 (фиг. 1). При резком умеиьшеиии скорости вращения изложиицы центробежный регулятор автоматически перемещает рычаг с контакта 6 на контакт 7. Одновременно второй рычаг включает в систему контакт 8. При этом поло кепии реостат будет выключен из системы, будет выключеп правый электромагнитный диск, яроизводяший торможепие, и вместо пего

будет автоматически включен левый диск, передающий вращение валу машины. Действие центробежного регулятора таким образом является в данном случае предохранительным па тот случай, если неопытная рука экспериментатора чрезмерно резко изменит число оборотов мотора.

После Tortt. как короткозамкнутый мотор разовьет надлежащее число оборотов, центробежный регулятор автоматически переключит рычаг с контакта 7 на контакт 6, а контакт 8 будет выключен, и уже иосле этого машина спова станет на иоложепие нормально действующей схемы ВЕлючепия.

11 р е л м е т и 3 о о р е тени я.

1.Способ центробежиой отливки с модуляцией скорости вращения изложницы, отличающийся ew, что модуляцию скорости осуществляют путем сообщения изложнице коротких имнульсов торможепия и разгона.

2.Приспособлеиие для осуществления способа ио п. 1. отличающееся тем, что оио состоит из реверсивного механизма 3, 4, 5 .электромагнитных фрикционных дисков 14, 16 и расположепного между ппми тормозного диска 15.

3.В машине по п. 1 применение цеитробелшого регулятора 24 для предотвращения падения числа оборотов ниже критического и восстаповления нормального числа оборотов. к авторскому свидетельству И. А. Чернышева № 51255

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная машина для литья | 1938 |

|

SU55310A1 |

| Способ и устройство для центробежной отливки труб из плавленного диабаза или шлака | 1935 |

|

SU50545A1 |

| Центробежная машина для отливки труб | 1935 |

|

SU46682A1 |

| Способ прокатки металла непосредственно из жидкого состояния | 1938 |

|

SU58148A2 |

| Машина для измерения площади непрозрачных плоских гибких материалов (кож, мехов, тканей и т.п.) | 1939 |

|

SU61502A1 |

| Изложницы для центробежной машины | 1936 |

|

SU64350A1 |

| Машина для литья | 1940 |

|

SU63371A1 |

| Устройство для передвижения по вертикальным опорам Л.Н.Бульмана | 1991 |

|

SU1796217A1 |

| Трансмиссия транспортного средства | 1986 |

|

SU1414670A1 |

| Машина карусельного типа для центробежной отливки | 1940 |

|

SU61435A1 |

W/// f //////// s

-ЙШ /ММ/ - Ч

ir 7 ;:L

Авторы

Даты

1937-01-01—Публикация

1936-04-28—Подача