1

Изобретение относится к сварке.

Известно устройство для сварки полимерной пленки, содержапцее корпус с нагревателем, с.монтированные на оси в корпусе приводные ролики с бесконечными транспортирующими лентами и установленный в том же корпусе механизм подачи пленки со складками, в состав которого входит зубчатый ролик.

Однако такое устройство не может обеспечить заданное количество и заданные размеры складок пленки при ее сварке с плоской пленкой.

В предлагаемом устройстве с целью устранения этого недостатка механизм подачи пленки оснащен дополнительным роликом, установленным на общей оси с приводным и. связанным с зубчатым роликом, размещенным на общей оси с другим приводным роликом, при этом диаметры зубчатого и дополнительного роликов больше соответствующих диаметров приводных роликов, расстояние от оси роликов до места входа лент под нагреватели не превыщает расстояния между зубьями ролика, а тангенс угла между лентами на участке перед входом под нагреватели меньше удвоенного коэффициента трения полимерной пленки по материалу лент.

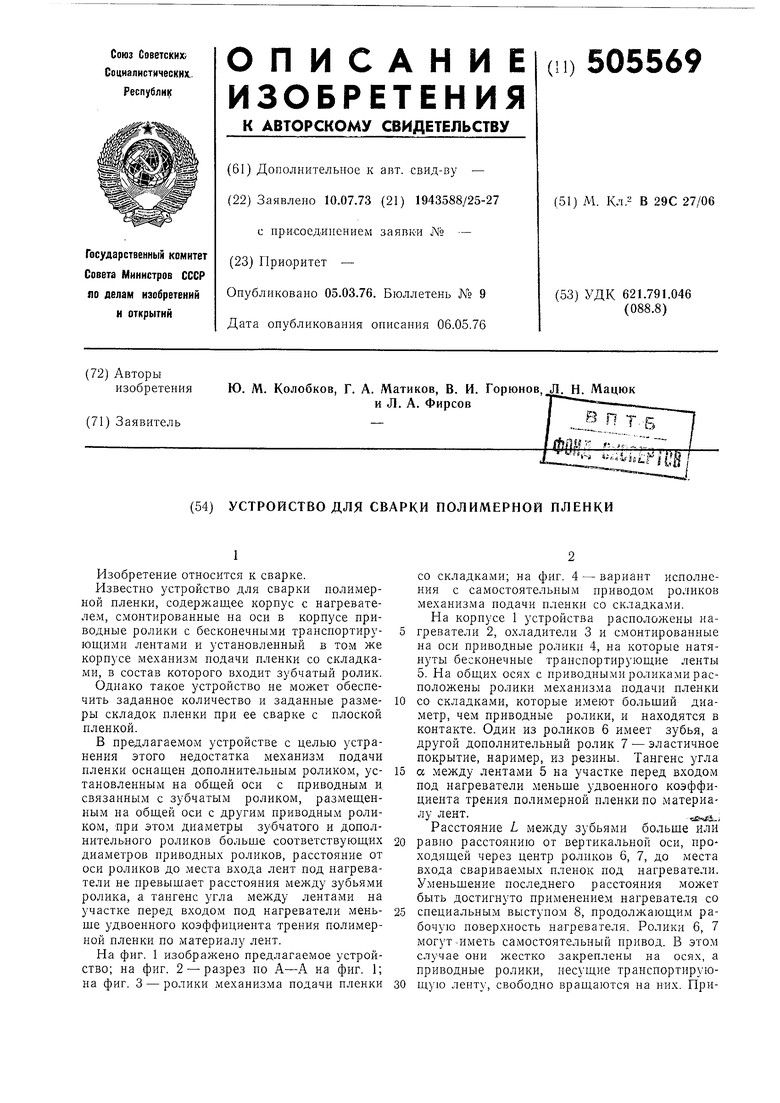

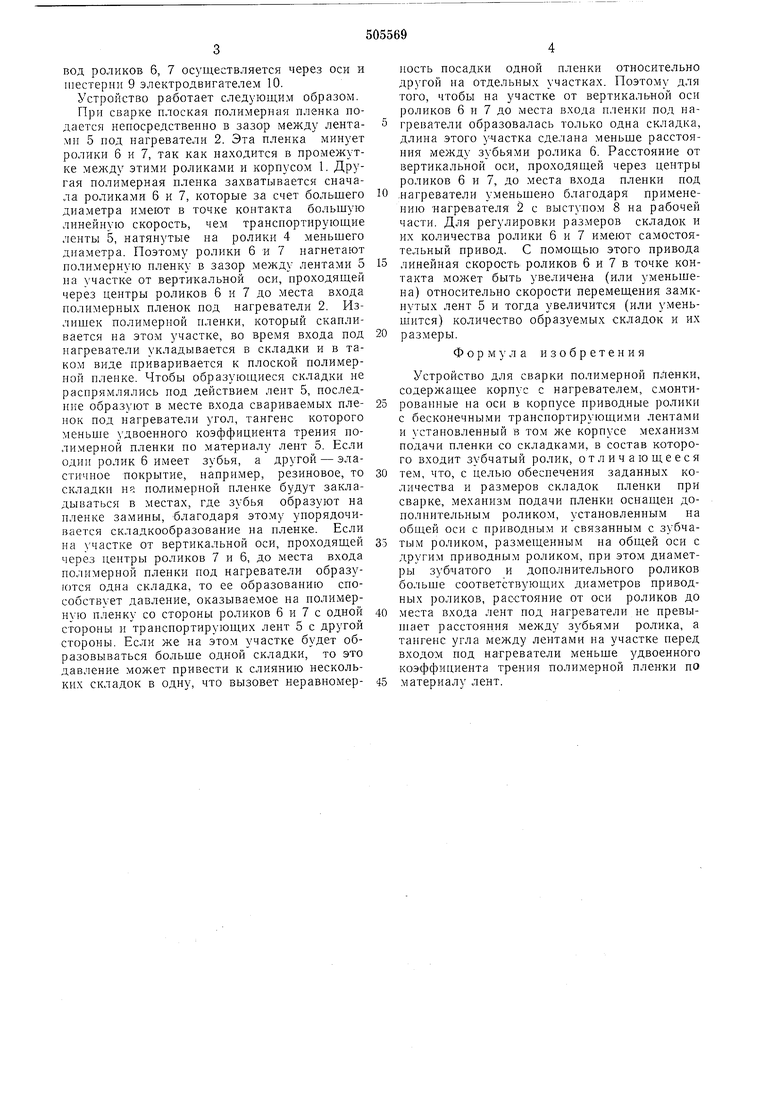

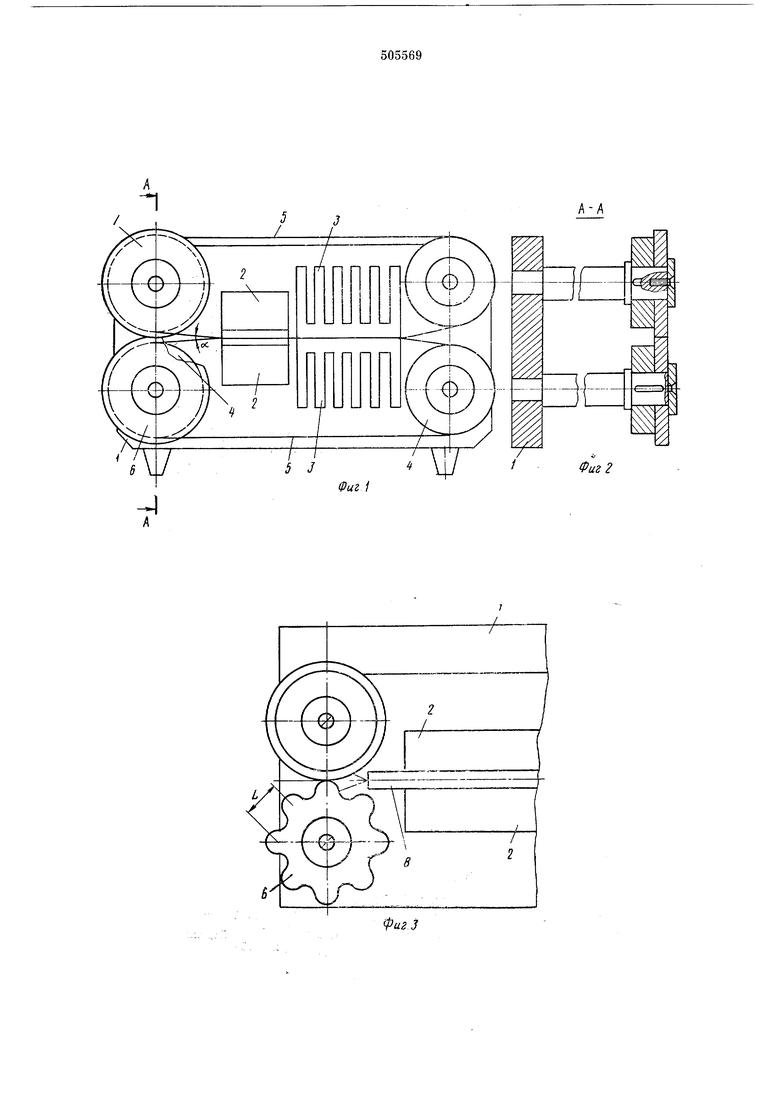

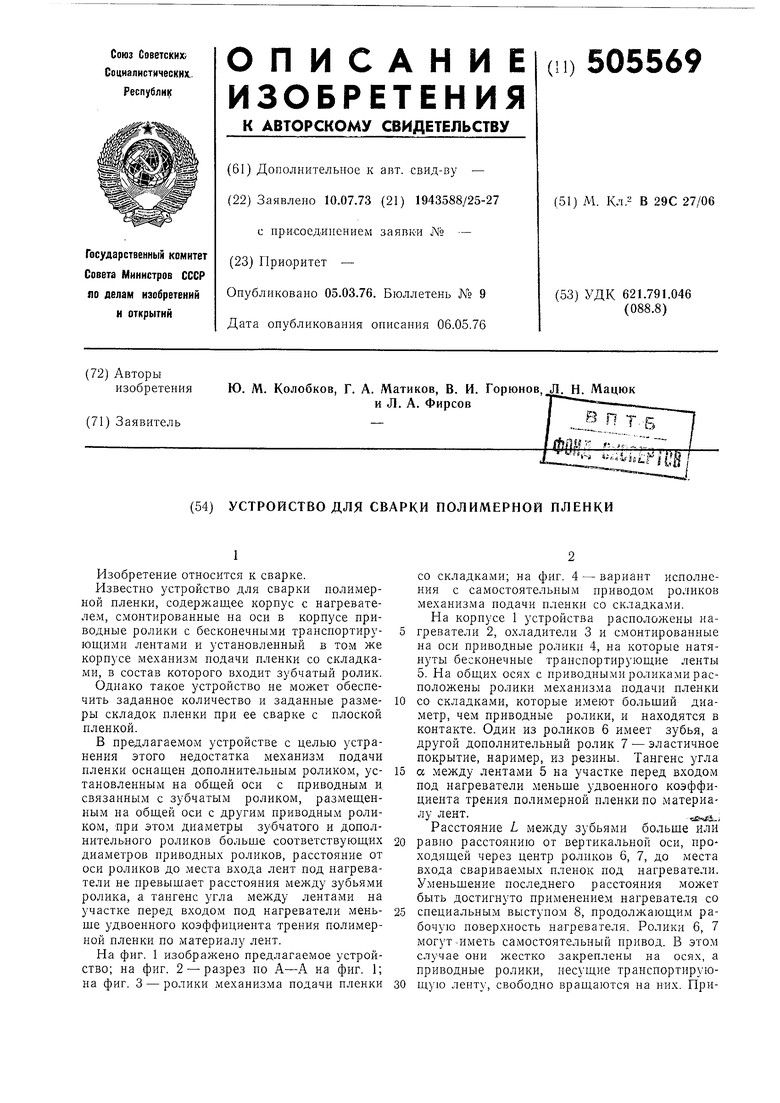

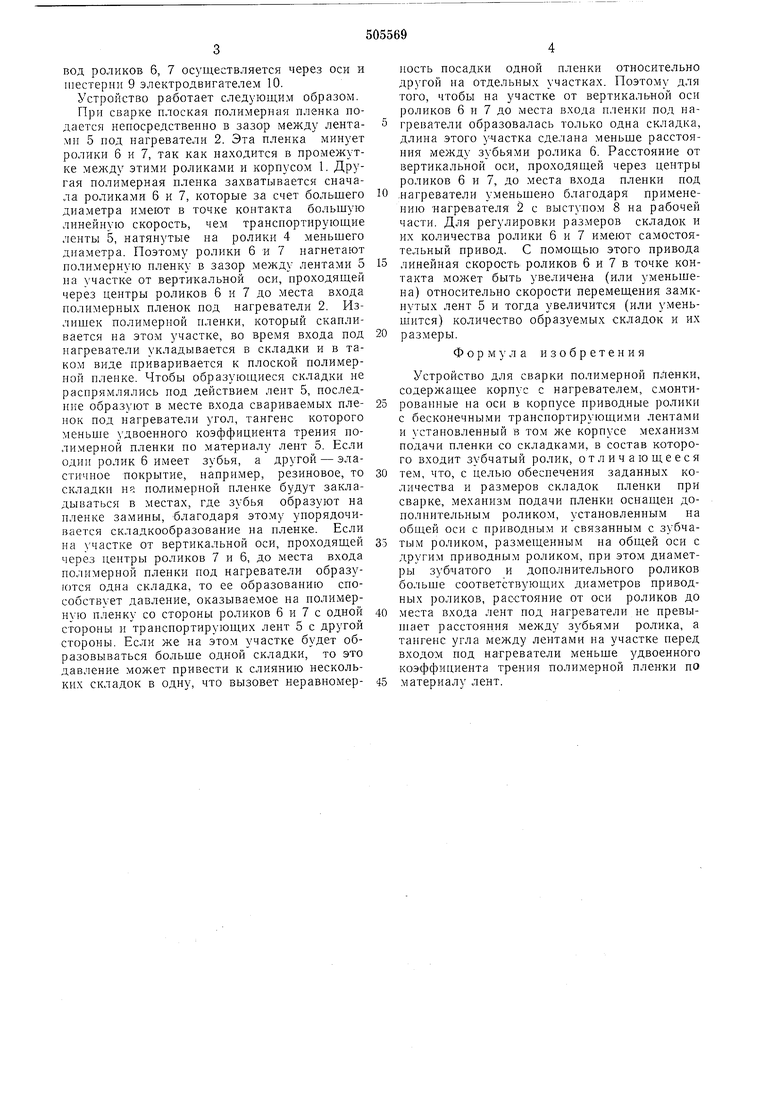

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез но А-А на фиг. 1; на фиг. 3 - ролики механизма подачи пленки

со складками; на фиг. 4 - вариант исполнения с самостоятельным приводом роликов механизма нодачи пленки со складками. На корнусе 1 устройства расположены нагреватели 2, охладители 3 и смонтированные на оси приводные ролики 4, на которые натянуты бесконечные транспортирующие ленты 5. На общих осях с приводными роликами расположены ролики механизма подачи пленки

со складками, которые и.меют больший диаметр, чем приводные ролики, и находятся в контакте. Один из роликов 6 имеет зубья, а другой дополнительный ролик 7 - эластичное покрытие, наример, из резины. Тангенс угла

а между лентами 5 на участке перед входом под нагреватели меньше удвоенного коэффициента трения полимерной пленки по материалу лент..„е,.. Расстояние L между зубьями больше или

равно расстоянию от вертикальной оси, проходящей через центр роликов 6, 7, до места входа свариваемых пленок под нагреватели. Уменьшение последнего расстояния может быть достигнуто применением нагревателя со

специальным выступом 8, продолжающим рабочую поверхность нагревателя, Ролики 6, 7 могутИметь самостоятельный привод. В этом случае они жестко закреплены на осях, а приводные ролики, несущие транспортирующую ленту, свободно враща отся на них. Привод роликов 6, 7 осуществляется через оси и шестерни 9 электродвигателем 10.

Устройство работает следующим образом.

При сварке плоская полимерная пленка подается непосредственно в зазор между лентами 5 под нагреватели 2. Эта пленка минует ролики 6 и 7, так как находится в промежутке между этими роликами и корпусом 1. Другая полимерная пленка захватывается сначала роликами 6 и 7, которые за счет большего диаметра имеют в точке контакта больщую линейную скорость, чем транснортирующие ленты 5, натянутые на ролики 4 меньшего диаметра. Поэтому ролики 6 и 7 нагнетают полимерную нленку в зазор между лентами 5 па участке от вертикальной оси, проходящей через центры роликов 6 и 7 до места входа полимерных пленок под нагреватели 2. Излишек полимерной пленки, который скапливается на этом участке, во время входа под нагреватели укладывается в складки и в таком виде приваривается к плоской полимерной пленке. Чтобы образующиеся складки не распрямлялись иод действием лент 5, последние образуют в месте входа свариваемых плеиок под нагреватели угол, тангенс которого меньше удвоенного коэффициента трения нолимерной пленки по материалу лент 5. Если одии ролик 6 имеет зубья, а другой - эластичное покрытие, например, резиновое, то складки нч полимерной пленке будут закладываться в местах, где зубья образуют на пленке замины, благодаря этому упорядочивается складкообразование на пленке. Если на участке от вертикальной оси, проходящей через центры роликов 7 и 6, до места входа полимерной пленки под нагреватели образуются одна складка, то ее образованию способствует давление, оказываемое на нолимерную пленку со стороны роликов 6 и 7 с одной стороны и транснортирующих лент 5 с другой стороны. Если же на этом участке будет образовываться больше одной складки, то это давление может привести к слиянию нескольких складок в одну, что вызовет неравномерность посадки одной пленки относительно другой на отдельных участках. Поэтому для того, чтобы на участке от вертикальной оси роликов 6 и 7 до места входа пленки под нагреватели образовалась только одна складка, длина этого участка сделана меньше расстояния между зубьями ролика 6. Расстояние от вертикальной оси, проходящей через центры роликов 6 и 7, до места входа пленки под

лагреватели уменьшено благодаря применению -нагревателя 2 с выступом 8 на рабочей части. Для регулировки размеров складок и их количества ролики 6 и 7 имеют самостоятельный привод. С помощью этого привода

линейная скорость роликов 6 и 7 в точке контакта может быть увеличена (или уменьшена) относительно скорости перемещения замкнутых лент 5 и тогда увеличится (или уменьшится) количество образуемых складок и их

размеры.

Формлчча изобретения

Устройство для сварки полимерной пленки, содержащее корпус с нагревателем, смонтировапные на оси в корпусе нриводные ролики с бесконечными транспортирующими лентами и установленный в том же корпусе мехапизм подачи пленки со складками, в состав которого входит зубчатый ролик, отличающееся

тем, что, с целью обеспечения заданных количества и размеров складок пленки при сварке, механизм подачи пленки оснащен дополнительным роликом, установленным на общей оси с приводным и связанным с зубчатым роликом, размещенным на общей оси с другим приводным роликом, при этом диаметры зубчатого и дополнительного роликов больше соответствующих диаметров приводных роликов, расстояние от оси роликов до

места входа лент нод нагреватели не превыП1ает расстояния между зубьями ролика, а тангенс угла между лентами на участке перед входом под нагреватели меньше удвоенного коэффициента трения полимерной пленки по

материалу лент.

Авторы

Даты

1976-03-05—Публикация

1973-07-10—Подача