1

Изобретение относится к области меха.носборочйых работ, в частности к сборке прессовых .соединений.

Известен автомат для сборки деталей типа вал-втулка, содержащий смонтированные на станине соооно и один напротив другого силовые цилиндры ic запрессовочньши пинолями и расположенный между ними ложемент для фиксации деталей типа вала, а также магазины подачи с проводками собираемых деталей, при этом на проводках деталей типа втулки радиально установлены новоротные заслонки для удержания деталей в зоне сборки от выпадания.

Однако известный автомат не обеспечивает сборку деталей типа крестовин, на цапфы которых напрессовываются упругие кольца.

В предлагаемом автомате этот недостаток устранен за счет того, что ложемент выполнен в виде шарнирно связанного со станиной приводного основания и одноплечих базирующих рычагов, щарнирно закрепленных на основании и подпружиненных относительно него, при этом свободный конец каждого рычага выполнен с седлом для расположения на нем одной из цанф собираемой Крестовины, а заслонки выполнены в виде Г-образных эластичных пластин, преимущественно резиновых.

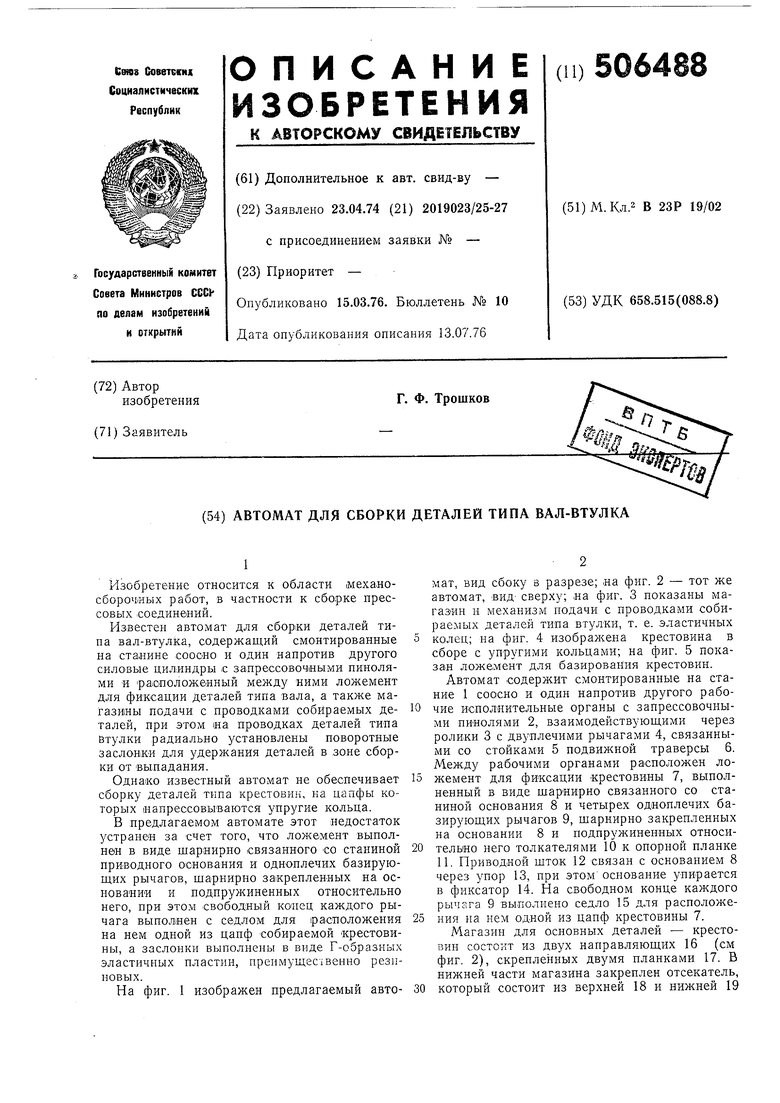

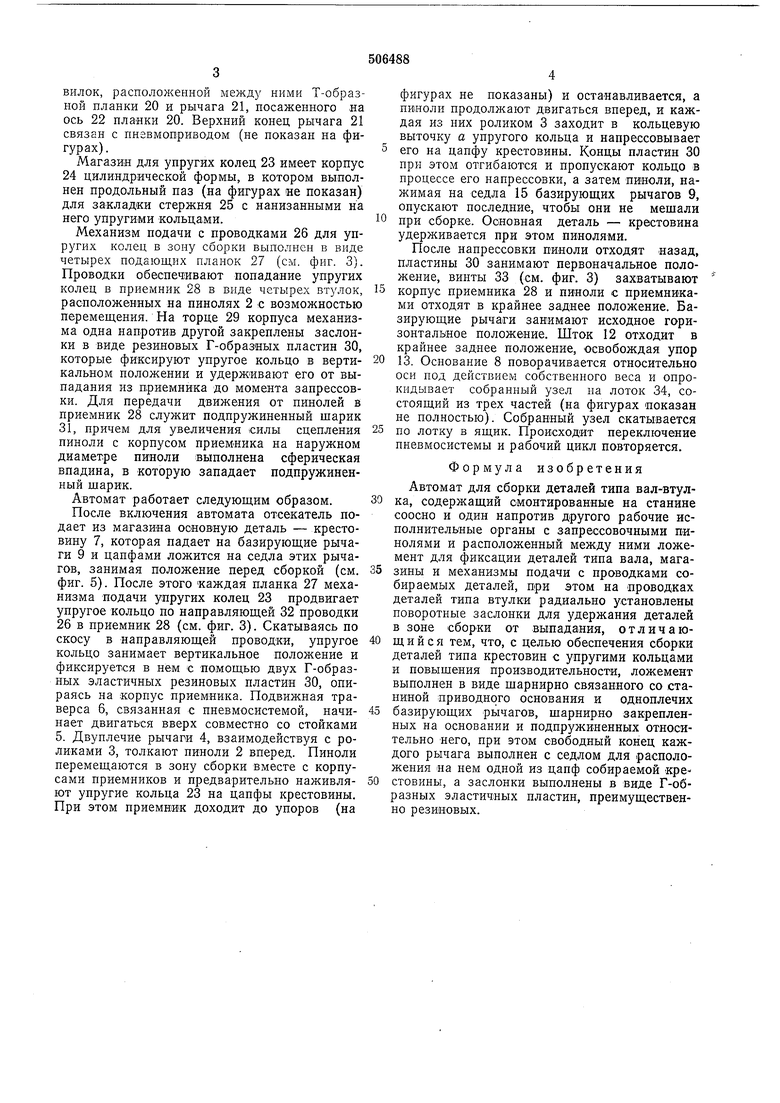

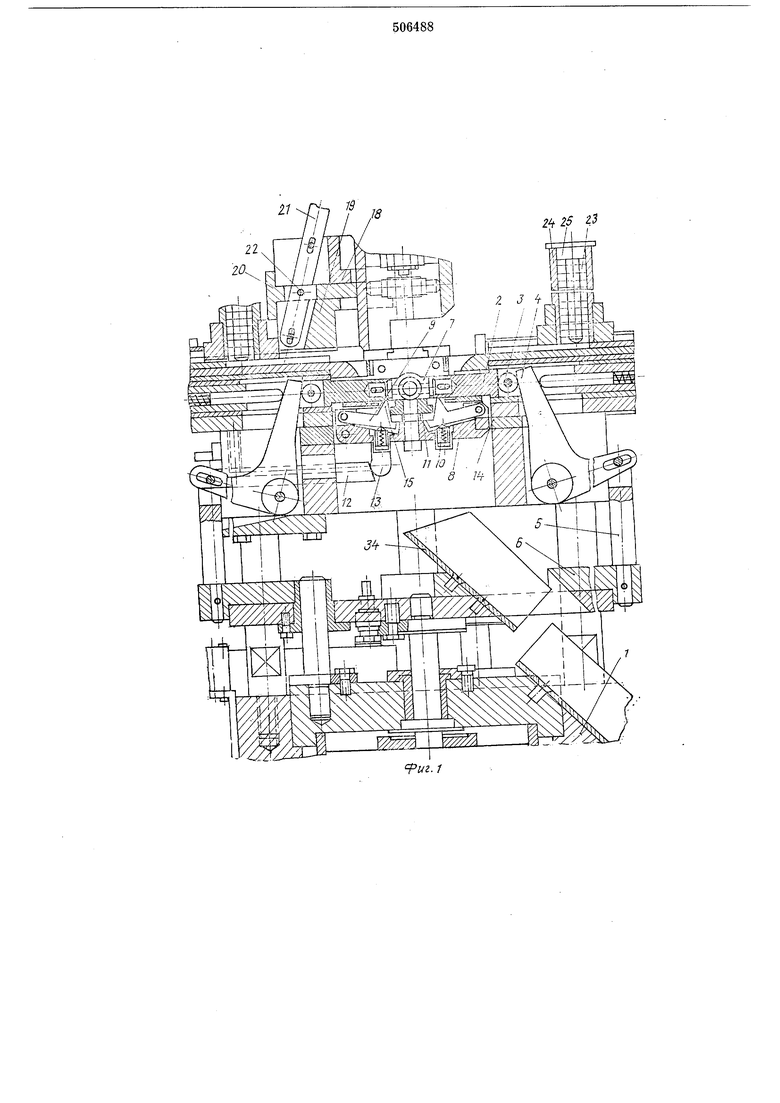

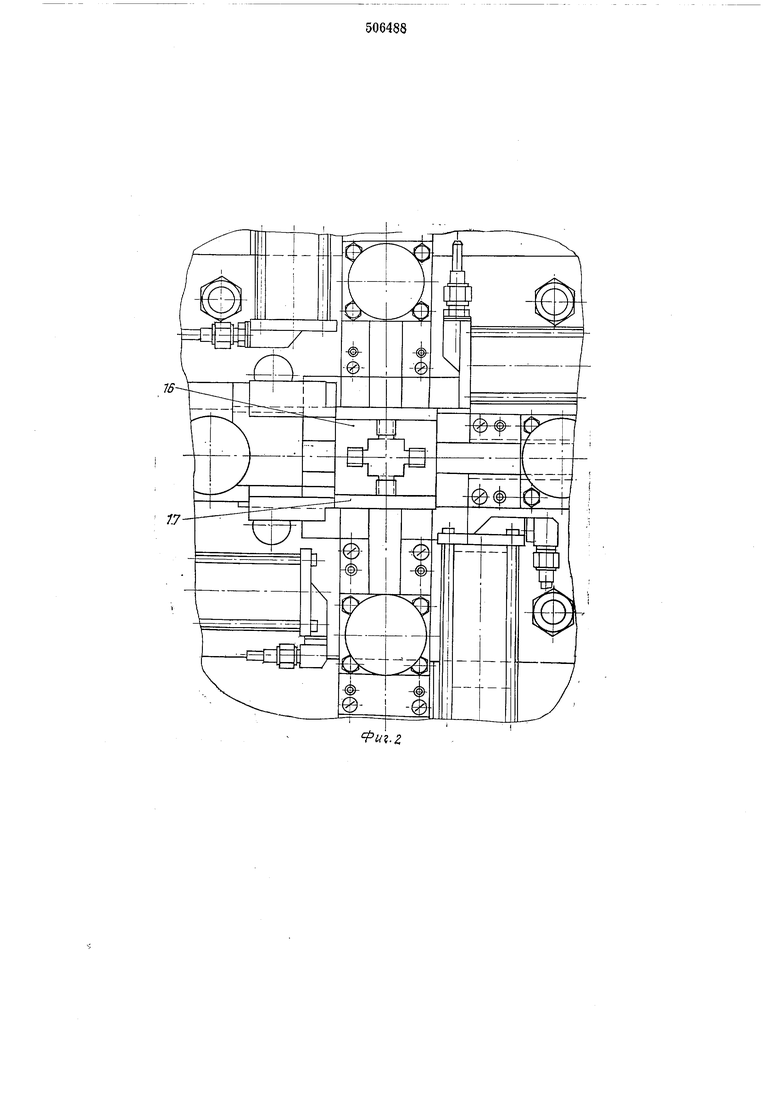

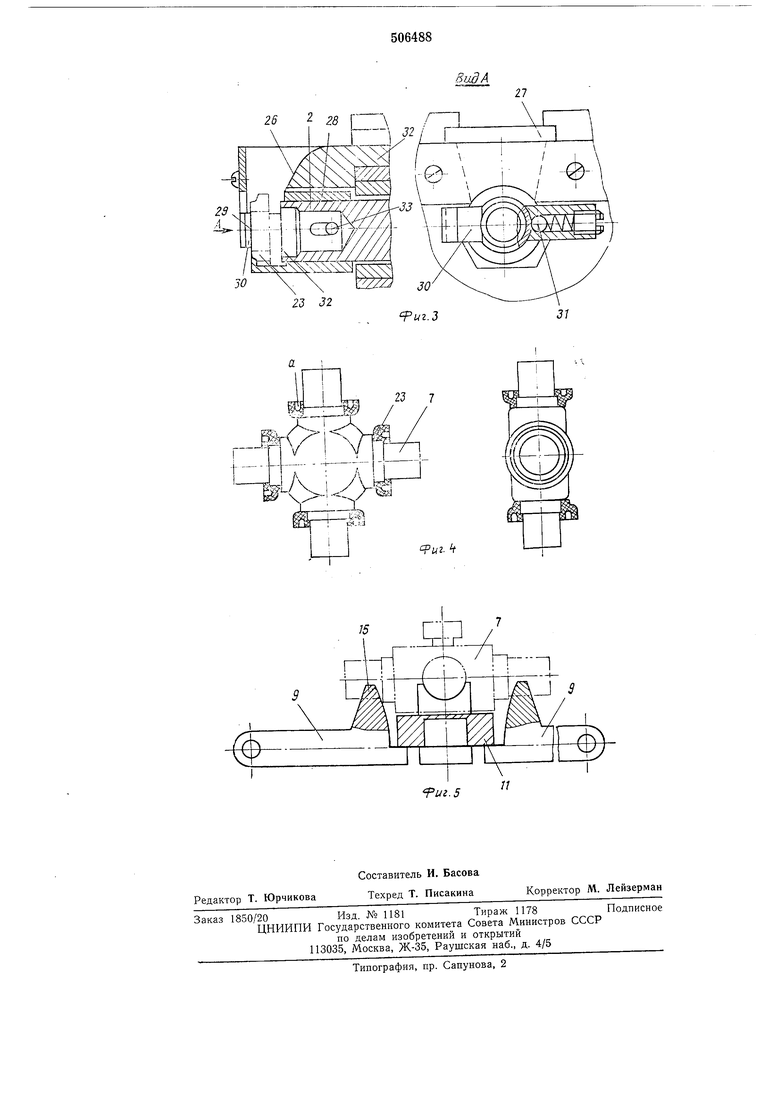

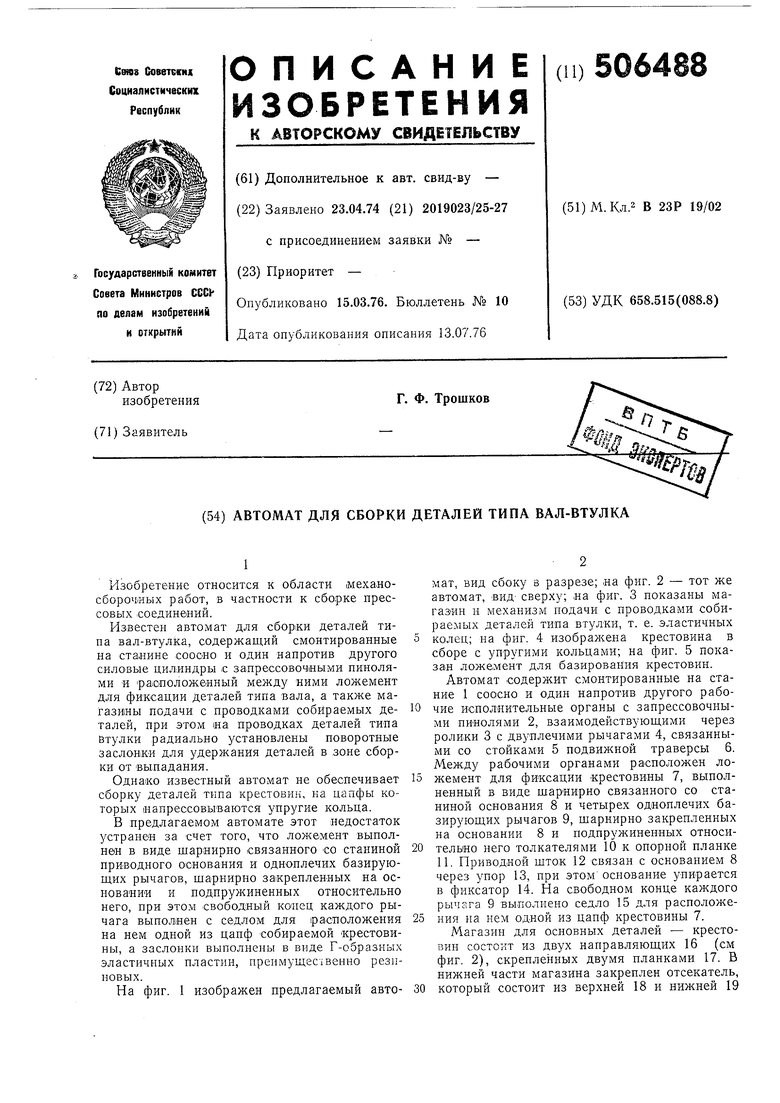

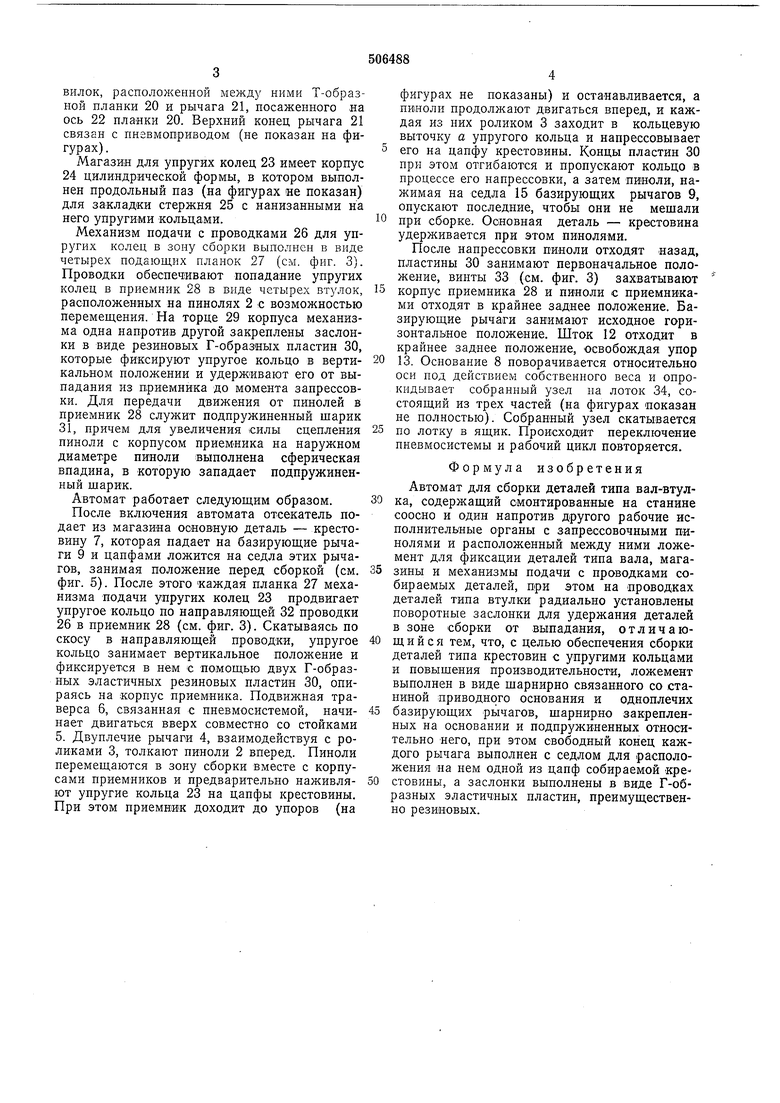

На фиг. 1 изображен предлагаемый автолтат, вид сбоку в разрезе; на фиг. 2 - тот же автомат, вид сверху; на фиг. 3 показаны магазин и механизм подачи с проводками собираемых деталей типа втулки, т. е. эластичных

колец; на фиг. 4 изображена крестовина в сборе с упругими кольцами; на фиг. 5 показан ложемент для базирования крестовин.

Автомат содержит смонтированные на стание 1 соосно и один напротив другого рабочие исполнительные органы с запрессовочными пинолями 2, взаимодействующими через ролики 3 с двуплечими рычагами 4, связанными со стойкам и 5 подвижной траверсы 6. Между рабочими органами расположен ложемент для фиксации крестовины 7, выполненный в виде щарнирио связанного со станиной основания 8 и четырех одноплечих базирующих рычагов 9, шарнирно закрепленных на основании 8 и подпружиненных относительно него толкателями 10 к опорной планке 11. Приводной щток 12 связан с основанием 8 через упор 13, при этом основание упирается в фиксатор 14. На свободном конце каждого рычага 9 выполнено седло 15 для расположеНИН на нем одной из цапф крестовины 7.

Магазин для основных деталей - крестовин состоит из двух направляющих 16 (см фиг. 2), скрепленных двумя планками 17. В нижней части магазина закреплен отсекатель,

который состоит из верхней 18 и нижней 19

вилок, расположенной между ними Т-образной планки 20 и рычага 21, посаженного на ось 22 планки 20. Верхний конец рычага 21 связан с пневмоприводом (не показан на фигурах).

Магазин для упругих колец 23 имеет корпус 24 цилиндрической формы, в котором выполнен продольный паз (на фигурах не показан) для закладки стержня 25 с нанизанными на него упругими кольцами.

Механизм подачи с проводками 26 для упругих колец в зону сборки выполнен в виде четырех подающих планок 27 (см. фиг. 3). Проводки обеспеч ивают попадание упругих колец в приемник 28 в виде четырех втулок, расположенных на пинолях 2 с возможностью перемещения. На торце 29 корпуса механизма одна напротив другой закреплены заслонки в виде резиновых Г-образных пластин 30, которые фиксируют упругое кольцо в вертикальном положении и удерживают его от выпадания из приемника до момента запрессовки. Для передачи движения от пинолей в приемник 28 служит подпружиненный шарик 31, причем для увеличения силы сцепления пиноли с корпусом приемника на наружном диаметре пиноли выполнена сферическая впадина, в которую западает подпружиненный шарик.

Автомат работает следующим образом.

После включения автомата отсекатель подает из магазина основную деталь - крестовину 7, которая падает на базирующие рычаги 9 и цапфами ложится на седла этих рычагов, занимая положение перед сборкой (см. фиг. 5). После этого каждая планка 27 механизма подачи упругих колец 23 продвигает упругое кольцо по направляющей 32 проводки 26 в приемник 28 (см. фиг. 3). Скатываясь по скосу в направляющей проводки, упругое кольцо занимает вертикальное положение и фиксируется в нем с помощью двух Г-образных эластичных резиновых пластин 30, опираясь на корпус приемника. Подвижная траверса 6, связанная с пневмосистемой, начинает двигаться вверх совместно со стойками 5. Двуплечие рычаги 4, взаимодействуя с роликами 3, толкают пиноли 2 вперед. Пиноли перемещаются в зону сборки вместе с корпусами приемников и предварительно наживляют упругие кольца 23 на цапфы крестовины. При этом приемник доходит до упоров (на

фигурах не показаны) и останавливается, а пияоли продолжают двигаться вперед, и каждая из них роликом 3 заходит в кольцевую выточку а упругого кольца и напрессовывает его на цапфу крестовины. Концы пластин 30 при этом отгибаются и пропускают кольцо в процессе его напрессовки, а затем пиноли, нажимая на седла 15 базирующих рычагов 9, опускают последние, чтобы они не мешали

при сборке. Основная деталь - крестовина удерживается при этом пинолями.

После напрессовки пиноли отходят назад, пластины 30 занимают первоначальное положение, винты 33 (см. фиг. 3) захватывают

корпус приемника 28 и пиноли с приемниками отходят в крайнее заднее положение. Базирующие рычаги занимают исходное горизонтальное положение. Шток 12 отходит в крайнее заднее положение, освобождая упор

13. Основание 8 поворачивается относительно оси под действием собственного веса и опрокидывает собранный узел на лоток 34, состоящий из трех частей (на фигурах показан не полностью). Собранный узел скатывается

по лотку в ящик. Происходит переключение нневмосистемы и рабочий цикл повторяется.

Формула изобретения

Автомат для сборки деталей типа вал-втулка, содержащий смонтированные на станине соосно и один напротив другого рабочие исполнительные органы с запрессовочными пинолями и расположенный между ними ложемент для фиксации деталей типа вала, магаЗИНЫ и механизмы подачи с проводками собираемых деталей, при этом на проводках деталей типа втулки радиально установлены поворотные заслонки для удержания деталей в зоне сборки от выпадания, отличающ и и с я тем, что, с целью обеспечения сборки деталей типа крестовин с упругими кольцами и повышения производительности, ложемент выполнен в виде шарнирно связанного со станиной приводного основания и одноплечих

базирующих рычагов, шарнирно закрепленных на основании и подпружиненных относительно него, при этом свободный конец каждого рычага выполнен с седлом для расположения на нем одной из цапф собираемой крестовины, а заслонки выполнены в виде Г-образных эластичных пластин, преимущественно резиновых.

2В 2 2.В

30

23 32

.З

23 7

иг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки деталей типа вал-втулка | 1989 |

|

SU1719187A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| Устройство для сборки запрессовкой | 1990 |

|

SU1801721A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СБОРКИ | 2002 |

|

RU2236339C2 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1980 |

|

SU904972A1 |

| Устройство для запрессовки деталей типа штифтов | 1985 |

|

SU1288013A1 |

| Автомат для сборки преимущественно узла амортизатора в виде упругой детали,размещенной на втулке между фланцами | 1982 |

|

SU1106624A1 |

fui.S

Авторы

Даты

1976-03-15—Публикация

1974-04-23—Подача