Изобретение относится к механосборочному производству, в частности, к оборудованию для сборки деталей запрессовкой.

Целью изобретения является повышение производительности за счет поочередной двусторонней сббрки изделия по двум его параллельным осям.

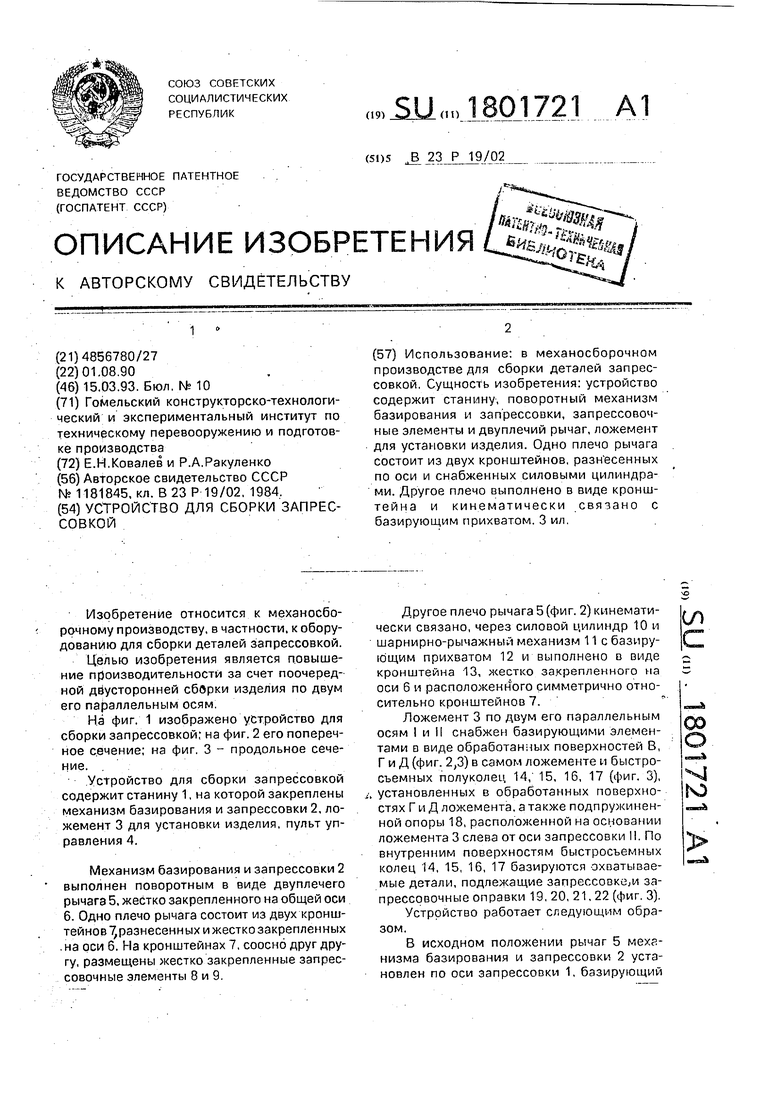

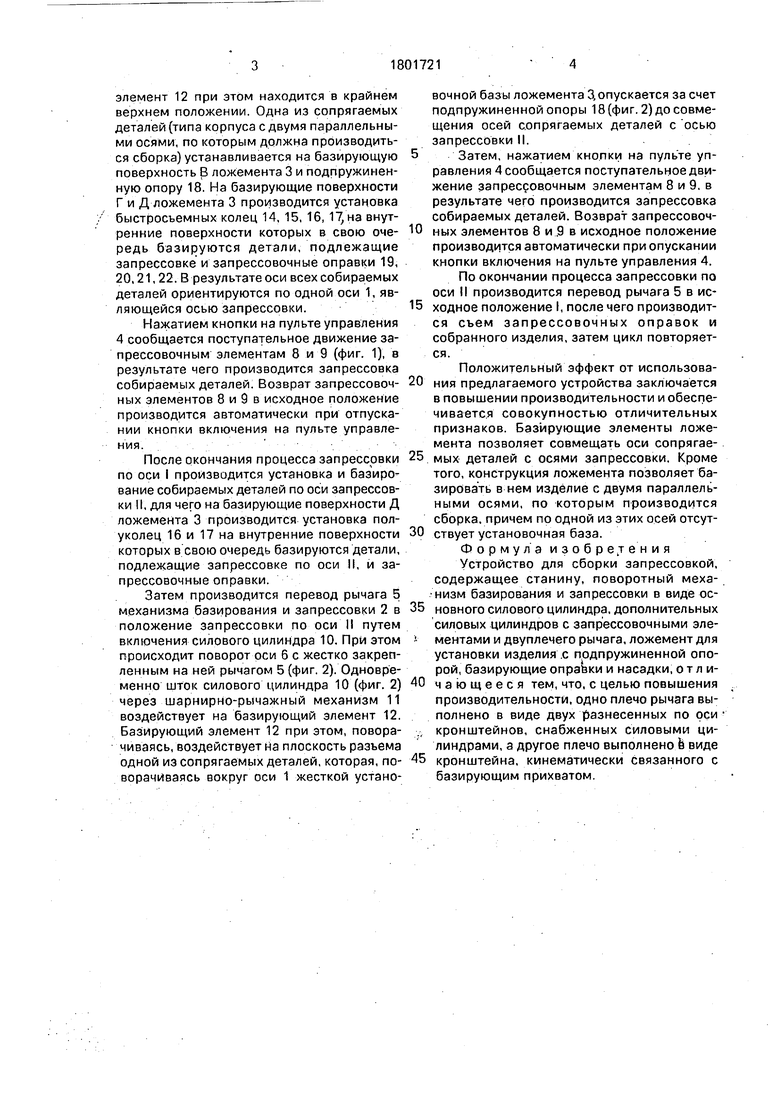

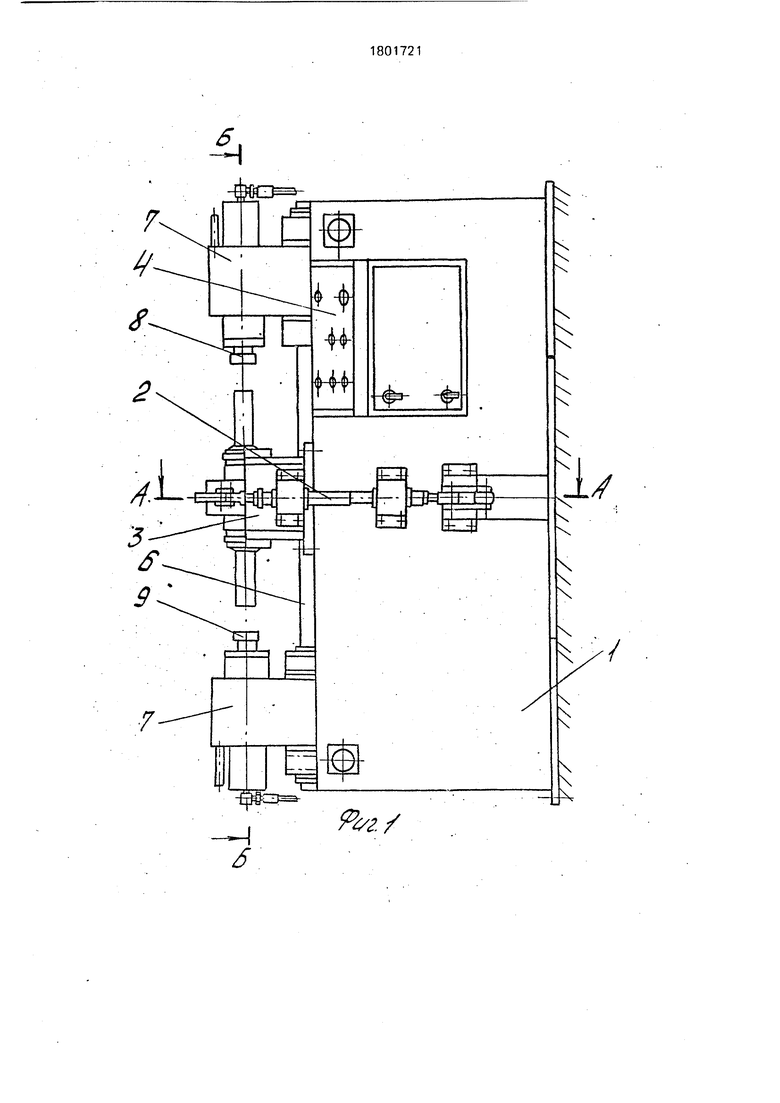

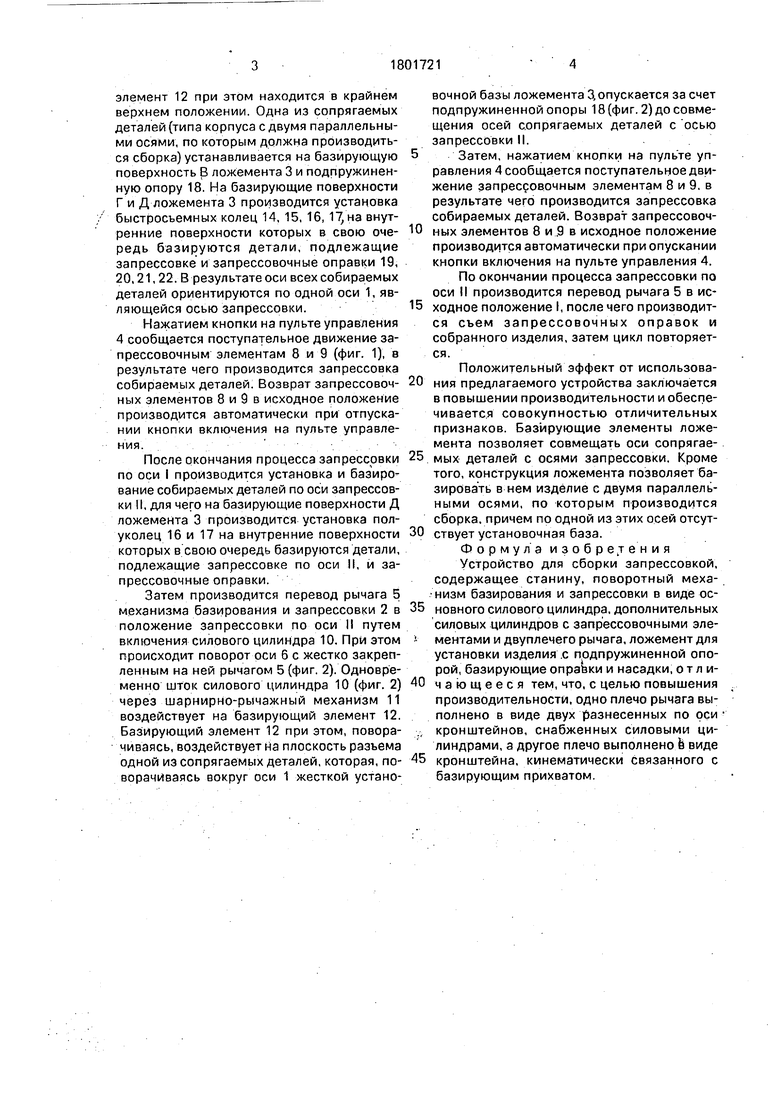

На фиг. 1 изображено устройство для сборки запрессовкой; на фиг. 2 его поперечное сечение; на фиг. 3 - продольное сечение. .

.Устройство для сборки запрессовкой содержит станину 1, на которой закреплены механизм базирования и запрессовки 2, ложемент 3 для установки изделия, пульт управления 4.

Механизм базирования и запрессовки 2 выполнен поворотным в виде двуплечего рычага 5, жестко закрепленного на общей оси 6. Одно плечо рычага состоит из двух кронштейнов разнесенных и жестко закрепленных .на оси 6. На кронштейнах 7, соосно друг другу, размещены жестко закрепленные запрес- совочные элементы 8 и 9.

Другое плечо рычага 5 (фиг. 2) кинематически связано, через силовой цилиндр 10 и шарнирно-рычажный механизм 11 с базирующим прихватом 12 и выполнено в виде кронштейна 13, жестко закрепленного на оси 6 и расположенного симметрично относительно кронштейнов 7.

Ложемент 3 по двум его параллельным осям I и II снабжен базирующими элементами в виде обработанных поверхностей В, Г и Д (фиг. 2,3) в самом ложементе и быстро- съемных полуколец 14, 15, 16, 17 (фиг. 3), А установленных в обработанных поверхностях Ги Д ложемента, а также подпружиненной опоры 18, расположенной на основании ложемента 3 слева от оси запрессовки II. По внутренним поверхностям быстросъемных колец 14, 15, 16, 17 базируются охватываемые детали, подлежащие запрессовкой за- прессовочные оправки 19, 20, 21, 22 (фиг. 3).

Устройство работает следующим образом.

В исходном положении рычаг 5 механизма базирования и запрессовки 2 установлен по оси запрессовки 1, базирующий

ел

ю

элемент 12 при этом находится в крайнем верхнем положении. Одна из сопрягаемых деталей (типа корпуса с двумя параллельными осями, по которым должна производиться сборка) устанавливается на базирующую поверхность В ложемента 3 и подпружиненную опору 18. На базирующие поверхности Г и Д ложемента 3 производится установка быстросъемных колец 14, 15, 16, 17, на внутренние поверхности которых в свою очередь базируются детали, подлежащие запрессовке и запрессовочные оправки 19, 20,21,22. В результате оси всех собираемых деталей ориентируются по одной оси 1, являющейся осью запрессовки.

Нажатием кнопки на пульте управления 4 сообщается поступательное движение за- прессовочным элементам 8 и 9 (фиг. 1), в результате чего производится запрессовка собираемых деталей. Возврат запрессовоч- ных элементов 8 и 9 в исходное положение производится автоматически при отпускании кнопки включения на пульте управления.

После окончания процесса запрессовки по оси I производится установка и базирование собираемых деталей по оси запрессовки II, для чего на базирующие поверхности Д ложемента 3 производится установка полуколец 16 и 17 на внутренние поверхности которых в свою очередь базируются детали, подлежащие запрессовке по оси II, и за- прессовочные оправки.

Затем производится перевод рычага 5 механизма базирования и запрессовки 2 в положение запрессовки по оси II путем включения силового цилиндра 10. При этом происходит поворот оси 6 с жестко закрепленным на ней рычагом 5 (фиг. 2). Одновременно шток силового цилиндра 10 (фиг. 2) через шарнирно-рычажный механизм 11 воздействует на базирующий элемент 12. Базирующий элемент 12 при этом, поворачиваясь, воздействует на плоскость разъема одной из сопрягаемых деталей, которая, поворачиваясь вокруг оси 1 жесткой установочной базы ложемента Допускается за счет подпружиненной опоры 18 (фиг. 2) до совмещения осей сопрягаемых деталей с осью запрессовки II.

Затем, нажатием кнопки на пульте управления 4 сообщается поступательное движение запрессовочным элементам 8 и 9, в результате чего производится запрессовка собираемых деталей. Возврат запрессовочных элементов 8 и .9 в исходное положение

производится автоматически при опускании

кнопки включения на пульте управления 4.

По окончании процесса запрессовки по

оси II производится перевод рычага 5 в исходное положение I, после чего производится съем запрессовочных оправок и собранного изделия, затем цикл повторяется.

Положительный эффект от использования предлагаемого устройства заключается в повышении производительности и обеспечивается совокупностью отличительных признаков. Базирующие элементы ложемента позволяет совмещать оси сопрягаемых деталей с осями запрессовки. Кроме того, конструкция ложемента позволяет базировать в нем изделие с двумя параллельными осями, по которым производится сборка, причем по одной из этих осей отсутствует установочная база.

Формула изобретения Устройство для сборки запрессовкой, содержащее станину, поворотный механизм базирования и запрессовки в виде основного силового цилиндра, дополнительных силовых цилиндров с запрессовочными элементами и двуплечего рычага, ложемент для установки изделия .с подпружиненной опорой, базирующие оправки и насадки, о т л ичающееся тем, что, с целью повышения производительности, одно плечо рычага выполнено в виде двух разнесенных по оси кронштейнов, снабженных силовыми цилиндрами, а другое плечо выполнено & виде

кронштейна, кинематически связанного с базирующим прихватом.

4

б-D

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Устройство для сборки резервуаров | 1980 |

|

SU897463A1 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

| Устройство для автоматической сборки деталей типа вал-втулка | 1988 |

|

SU1542774A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1375431A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

использование: в механосборочном производстве для сборки деталей запрессовкой. Сущность изобретения: устройство содержит станину, поворотный механизм базирования и запрессовки, запрессовоч- ные элементы и двуплечий рычаг, ложемент для установки изделия. Одно плечо рычага состоит из двух кронштейнов, разнесенных по оси и снабженных силовыми цилиндрами. Другое плечо выполнено в виде кронштейна и кинематически связано с базирующим прихватом. 3 ил.

| Устройство для сборки запрессовкой | 1984 |

|

SU1181845A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-03-15—Публикация

1990-08-01—Подача