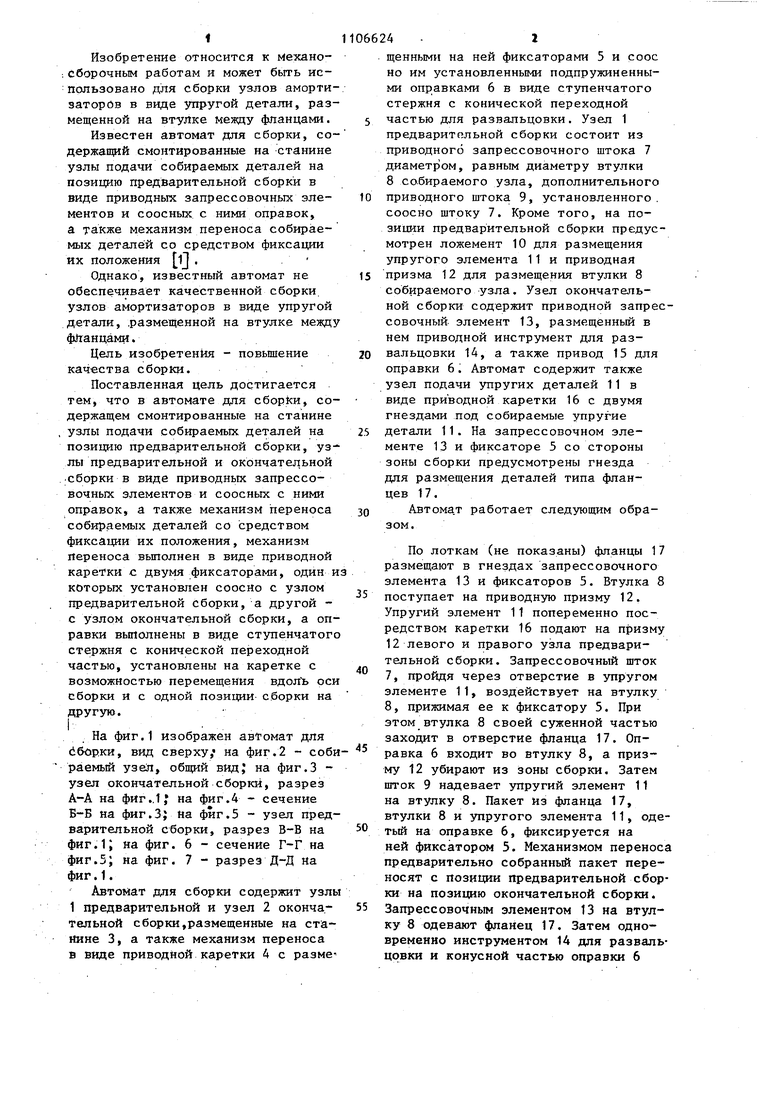

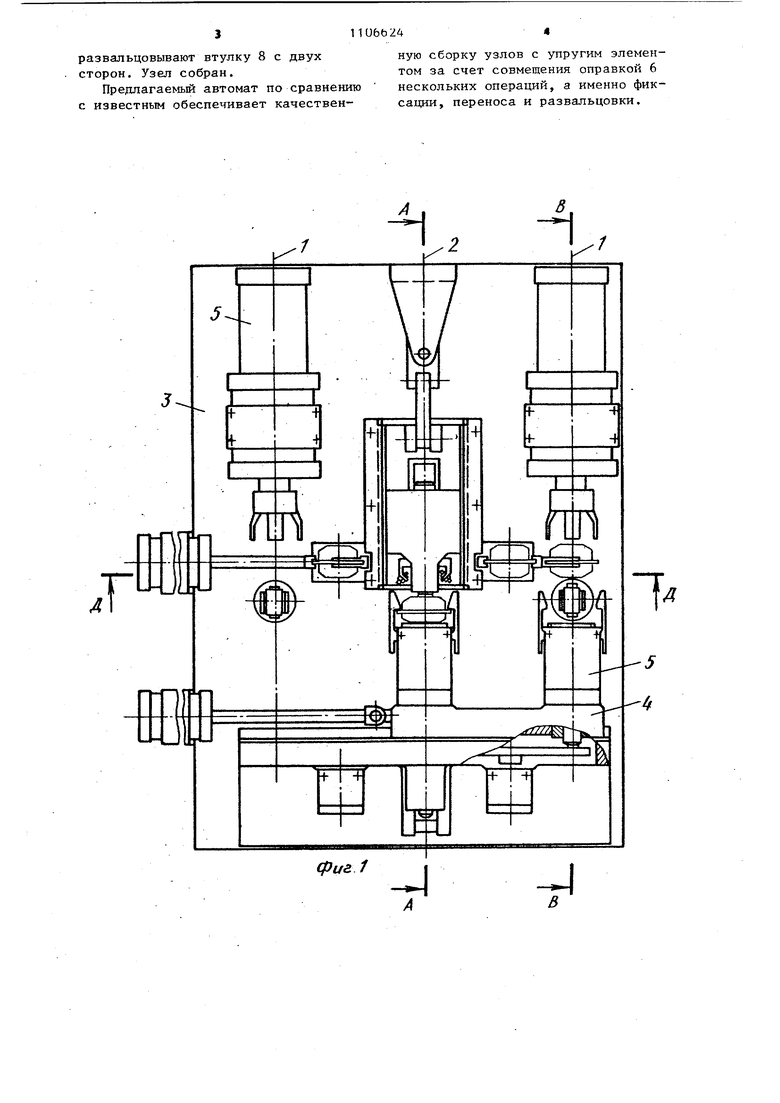

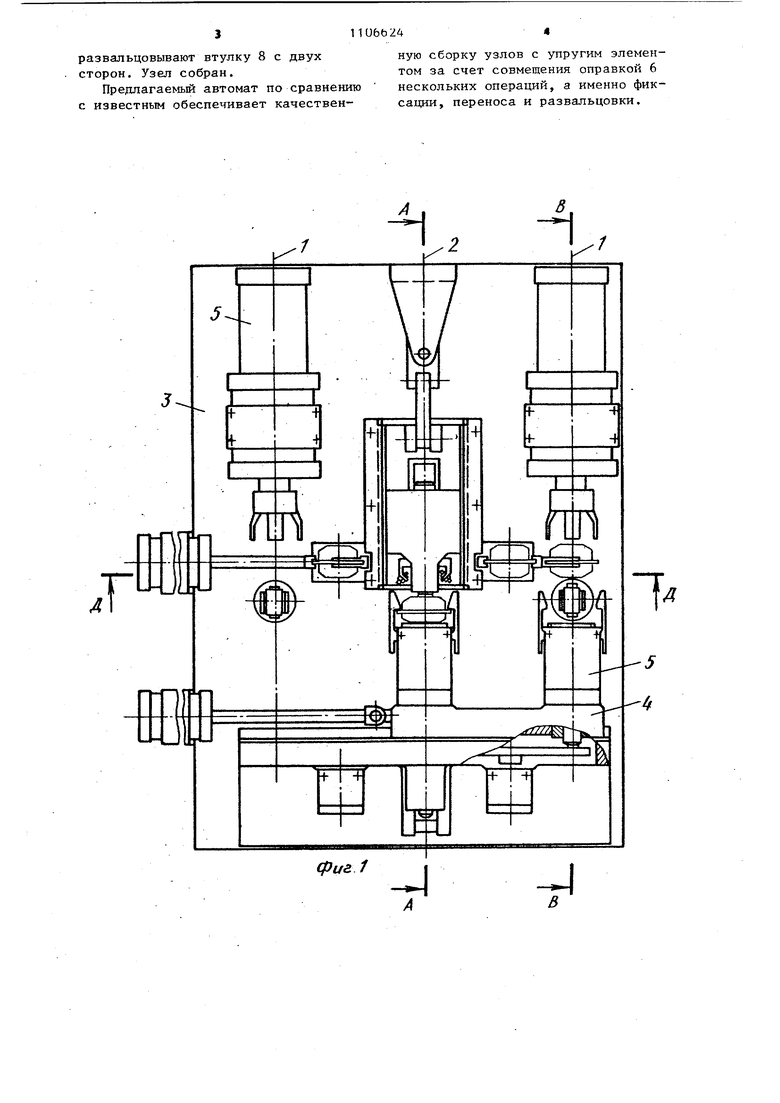

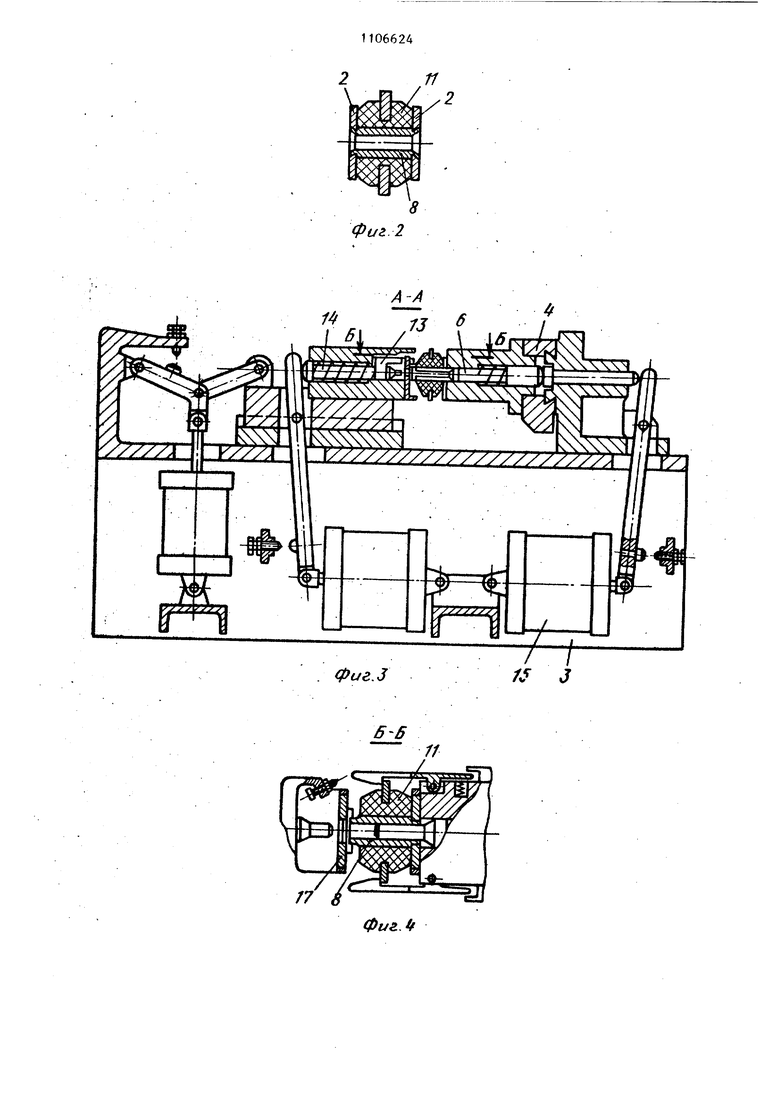

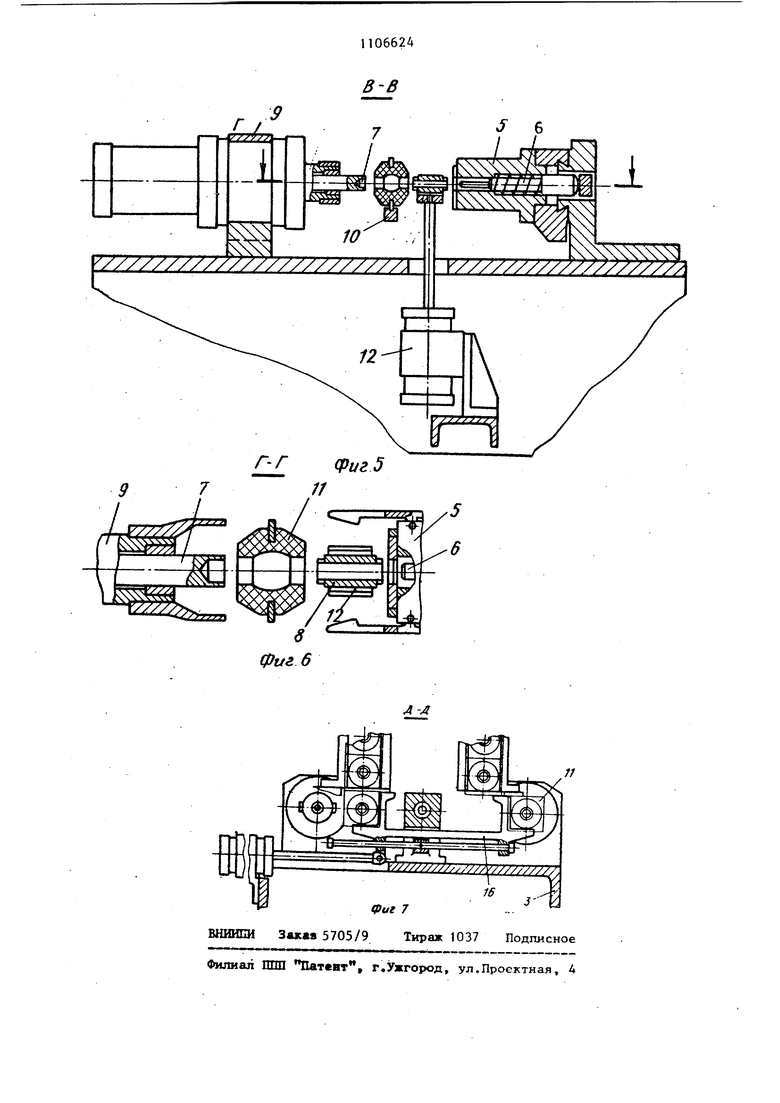

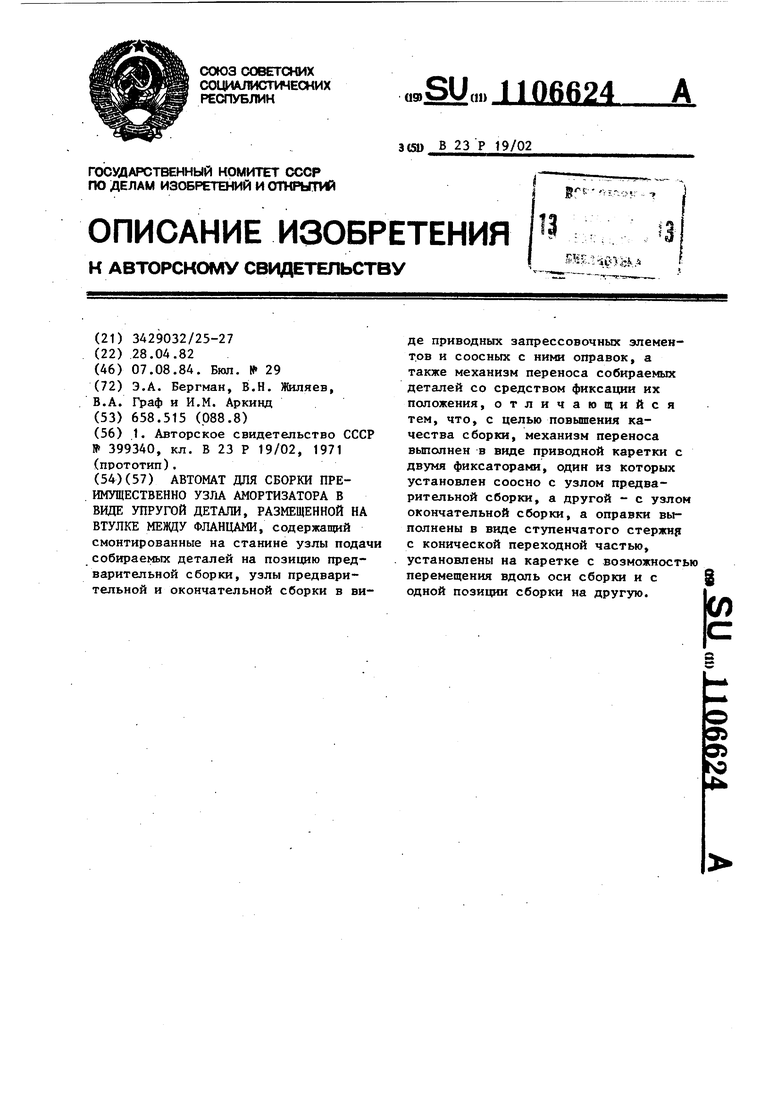

f Изобретение относится к механо.сборочным работам и может быть ис:пользовано для сборки узлов аморти заторов в виде упругой детали, раз мещенной на втулке между фланцами. Известен автомат для сборки, со держащий смонтированные на станине узлы подачи собираемых деталей на позицию предварительной сборки в виде приводных запрессовочньгх элементов и соосных с ними оправок, а также механизм переноса собгфаемых деталей со средством фиксации их положения lj . . Однако, известный автомат не обеспечивает качественной сборки, узлов амортизаторов в виде упругой детали, размещенной на втулке межд фланцами. Цель изобретения - повьшение качества сборки. Поставленная Цель достигается тем, что в автомате для сборки, со держащем смонтированные на станине узлы подачи собираемых деталей на позицию предварительной сборки, уз лы предварительной и окончательной сборки в виде приводных запрессовочных элементов и соосных с ними оправок, а также механизм переноса собираемых деталей со средством фиксации их положения, механизм переноса выполнен в виде приводной каретки с двумя фиксаторами, один которых установлен соосно с узлом предварительной сборки, а другой с узлом окончательной сборки, а оп равки выполнены в виде ступенчатог стержня с конической переходной частью, установлены на каретке с возможностью перемещения вдолЪ ос сборки и с одной позиции сборки на другую. На фиг.1 изображен автомат для бборки, вид сверху, на фиг.2 - соб раемый узел, общий вид5 на фиг.З узел окончательной сборки, разрез А-А на фиг..1 на фиг.4 - сечение Б-Б на фиг.З; На фиг.5 - узел пред варительной сборки, разрез В-В на фиг.1 на фиг. 6 - сечение Г-Г на фиг.5; на фиг. 7 - разрез Д-Д на фиг.1. Автомат для сборки содержит узл 1 предварительной и узел 2 окончательной сборки,размещенные на станине 3, а также механизм переноса в виде приводной каретки 4 с разме 4 -I щенными на ней фиксаторами 5 и соос но им установленными подпружиненными оправками 6 в виде ступенчатого стержня с конической переходной частью для развальцовки. Узел 1 предварительной сборки состоит из приводного запрессовочного штока 7 диаметром, равным диаметру втулки 8 собираемого узла, дополнительного приводного штока 9, установленного, соосно штоку 7. Кроме того, на позиции предварительной сборки предусмотрен ложемент 10 для размещения упругого элемента 11 и приводная призма 12 для размещения втулки 8 собираемого узла. Узел окончательной сборки содержит приводной запрессовочный элемент 13, размещенный в нем приводной инструмент для развальцовки 14, а также привод 15 для оправки 6. Автомат содержит также узел подачи упругих деталей 11 в виде приводной каретки 16 с двумя гнездами под собираемые упругие детали 11. На запрессовочном элементе 13 и фиксаторе 5 со стороны зоны сборки предусмотрены гнезда для размещения деталей типа фланцев 17. Автомат работает следующим образом. По лоткам (не показаны) фланцы 17 размещают в гнездах запрессовочного элемента 13 и фиксаторов 5. Втулка 8 поступает на приводную призму 12. Упругий элемент 11 попеременно посредством каретки 16 подают на призму 12 левого и правого узла предварительной сборки. Запрессовочный шток 7,пройдя через отверстие в упругом элементе 11, воздействует на втулку 8,прижимая ее к фиксатору 5. При этом втулка 8 своей суженной частью заходит в отверстие фланца 17. Оправка 6 входит во втулку 8, а призму 12 убирают из зоны сборки. Затем шток 9 надевает упругий элемент 11 на втулку 8. Пакет из фланца 17, втулки 8 и упругого элемента 11, одетый на оправке 6, фиксируется на ней фиксатором 5. Механизмом переноса предварительно собранный пакет переносят с позиции предварительной сборки на позицию окончательной сборки. Запрессовочным элементом 13 на втулку 8 одевают фланец 17. Затем одновременно инструментом 14 для развальцовки и конусной частью оправки 6

развальцовывают втулку 8 с двух сторон. Узел собран.

Предлагаемый автомат по сравнению с известным обеспечивает качественную сборку узлов с упругим элементом за счет совмещения оправкой 6 нескольких операций, а именно фиксации, переноса и развальцовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Автомат для сборки прессовых соединений | 1977 |

|

SU919850A1 |

| Автомат для сборки деталей | 1989 |

|

SU1639936A1 |

| Устройство для сборки магнитопровода со статором-ротором | 1989 |

|

SU1640791A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

АВТОМАТ ДЛЯ СБОРКИ ПРЕИМУЩЕСТВЕННО УЗЛА АМОРТИЗАТОРА В ВИДЕ УПРУГОЙ ДЕТАЛИ, РАЗМЕЩЕННОЙ НА ВТУЛКЕ МЕВДУ ФЛАНЦАМИ, содержащий смонтированные на станине узлы подачи собираемых деталей на позицию предварительной сборки, узлы предварительной и окончательной сборки в виде приводных запрессовочных элементов и соосных с ними оправок, а также механизм переноса собираемых деталей со средством фиксации их положения, отличающийся тем, что, с целью повышения качества сборки, механизм переноса выполнен в виде приводной каретки с двумя фиксаторами, один из которых установлен соосно с узлом предварительной сборки, а другой - с узлом окончательной сборки, а оправки выполнены в виде ступенчатого стержнр с конической переходной частью, установлены на каретке с возможностью перемещения вдоль оси сборки и с г одной позиции сборки на другую.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 0 |

|

SU399340A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-07—Публикация

1982-04-28—Подача