(54) СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ

катализаторы содержат следующие количества компонентов, вес. %: 85 трехвалентной окиси железа, 2 окиси хрома, 12 гидрата окиси калия и I гидрата окиси натрия; 90 окиси железа, 4 окиси хрома и 6 карбоната калия. Можно использовать также и другие известные катализаторы дегидрирования, например, содержащие окись железа, окись калия, окислы и/или сульфиды других металлов, в том числе кальция, лития, стронция, магния, бериллия, циркония, вольфрама, молибдена, титана, гафния, ванадия, лантана, хрома, меди, и смесей двух или более указанных компонентов, включающих окись хрома- окись алюминия, окись хрома-окись титана, окись хрома-окись ваиадия.

Дегидрирование обычно проводят при температуре 538-982, преимущественно 649°С, и давлении от атмосферного до 5 атм, объемной скорости движения жидкости 0,1-5 . Однако точные условия дегидрирования зависят от типа используемого алкилароматического соединения.

Весовое соотношение пара и углеводорода составляет 1:1-30:1. При дегидрировании этилбензола с образованием стирола давление в реакционной системе поддерживается преимущественно равным среднему давлению в реакторе, нримерно О-1,4, главным образом 0,14-0,7 кг/см2.

Число реакционных зон процесса или слоев катализатора один - пять, преимущественно три. Следовательно, общий поток пара, необходимый для осуществления реакции, можно подавать в головной или первый реактор либо распределять между каждой из реакционных зон. Аналогично пар и этилбензол можно раздельно нагревать и смешивать до контактирования реагентов с катализатором либо пар и зтилбензол можно сначала смешивать и затем нагревать до требуемой температуры реакции перед контактированием с катализатором дегидрирования.

Согласно наиболее типичным условиям дегидрирования объемная скорость потока находится в соответствии с заданной температурой на входе в реактор, в результате чего выходящий из реактора поток имеет температуру 538-760, преимущественно 593°С.

Реакция дегидрирования этилбензола является эндотермической, поэтому желательно, чтобы пар, иеобходимый для реакции, распределялся равномерно между каждой из реакционных зон.

При использовании системы с тремя реакционными зонами пар смещивается со свежей порцией исходного продукта, загружаемого в первую реакционную зону, в количестве 240-400 г пара на 400 г углеводорода; вторая часть пара смешивается с потоком, выходящим из Первого реактора, в количестве 400-480 г пара на 400 г выходящего потока и третья часть добавляется в поток, выходящий из второй реакционной зоны, в количестве 320-520 г на 400 г потока, так что

общий выходящий поток содержит примерно 1600-2400 г пара па 400 г стирола.

Поток, выходящий из реакционной зоны дегидрирования, сначала конденсируется н затем разделяется. Так, например, при дегидрировании этилбензола с образованием стирола конечный продукт выходит из последнего реактора при 538-649°С и конденсируется при охлаждеиии до 38°С. В результате охлаждения выходящего потока образуется фаза жидкого при нормальных условиях углеводорода, жидкая фаза воды н газообразная фаза, включающая водород, метан, этан, этнлен, окись углерода, двуокись углерода и

5 другие соединения, которые образуются в результате побочных реакций, сопровождающих реакцию дегидрирования.

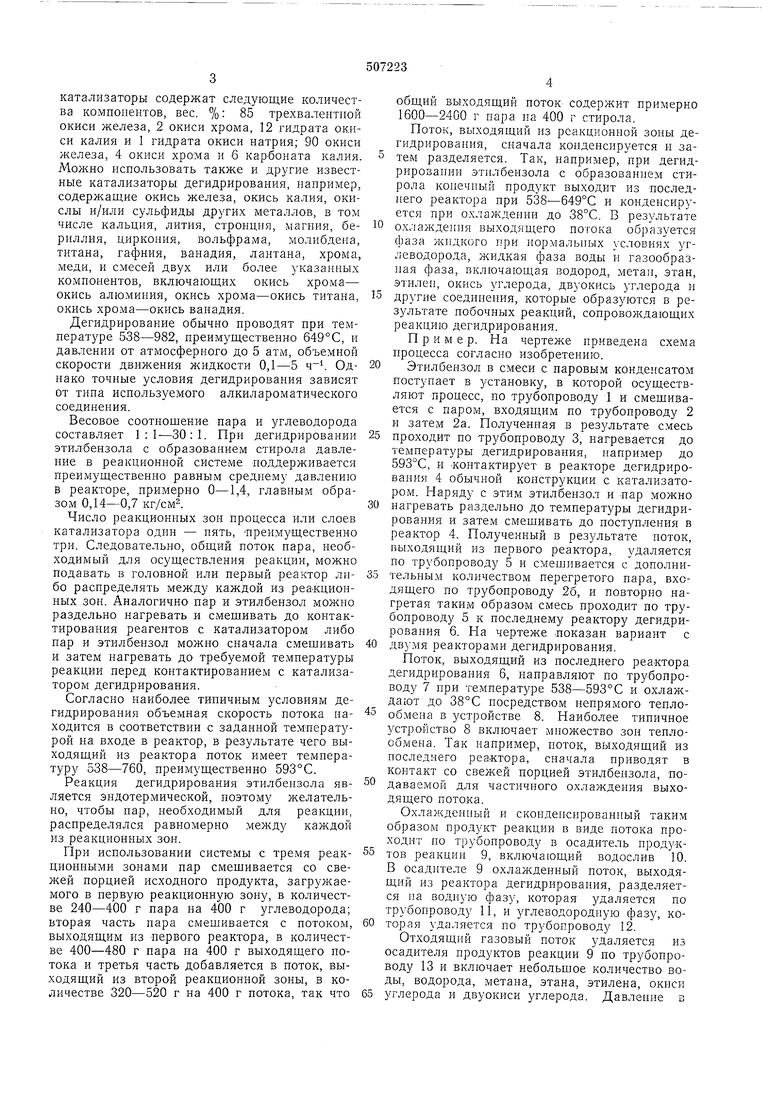

При м е р. Па чертеже приведена схема процесса согласно изобретению.

Этилбензол в смеси с паровым конденсатом поступает в установку, в которой осуществляют процесс, по трубопроводу 1 и смешивается с паром, входящим по трубопроводу 2 и затем 2а. Полученная в рез льтате смесь

5 проходит по трубопроводу 3, нагревается до температуры дегидрирования, например до 593°С, и -контактирует в реакторе дегидрироваиия 4 обычной конструкции с катализатором. Паряду с этим этилбензол и пар можно нагревать раздельно до температуры дегидрироваиия и затем смешивать до поступления в реактор 4. Полученный в результате поток, выходящий из первого реактора, удаляется по трубопроводу 5 и смешивается с дополнительным количеством перегретого пара, входящего но трубопроводу 26, и повторно нагретая таким образом смесь проходит по трубопроводу 5 к последнему реактору дегидрирования 6. На чертеже показан вариант с

0 двумя реакторами дегидрирования.

Поток, выходящий из последнего реактора дегидрирования 6, направляют по трубопроводу 7 при температуре 538-593С и охлаждают до 38°С посредством непрямого теплообмена в устройстве 8. Паиболее типичное устройство 8 включает множество зон теплообмена. Так например, поток, выходящий из последнего реактора, сначала приводят в контакт со свежей порцией этилбензола, подаваемой для частичного охлаждения выходящего потока.

Охлажденный н сконденсированный таким образом продукт реакции в виде потока проходит по трубопроводу в осадитель продуктов реакции 9, включающий водослив 10. В осаднтеле 9 охлажденный поток, выходящий из реактора дегидрирования, разделяется на водную фазу, которая удаляется но трубопроводу 11, и углеводородную фазу, ко0 торая удаляется по трубопроводу 12.

Отходящий газовый поток удаляется из осадителя продуктов реакции 9 по трубопроводу 13 и включает небольшое количество воды, водорода, метана, этана, этилена, окнси

углерода и двуокиси зглерода. Давление в

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА ДО СТИРОЛА | 1998 |

|

RU2159151C2 |

| Способ получения стирола | 1986 |

|

SU1581215A3 |

| Способ получения стирола | 1984 |

|

SU1433408A3 |

| Способ селективного окисления водорода | 1986 |

|

SU1493098A3 |

| ПОЛУЧЕНИЕ 4-ВИНИЛЦИКЛОГЕКСЕНА, ЭТИЛБЕНЗОЛА И СТИРОЛА | 2003 |

|

RU2350593C2 |

| СПОСОБ ТЕПЛОСНАБЖЕНИЯ ХИМИЧЕСКОЙ КОНВЕРСИИ И СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА ПРОИЗВОДСТВА ОЛЕФИНА | 2010 |

|

RU2465954C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ- И АЛКЕНИЛЗАМЕЩЕННЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) | 2002 |

|

RU2266886C2 |

| УЛУЧШЕННЫЙ СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ДЛЯ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ МОНОМЕРОВ | 2006 |

|

RU2417209C2 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

| ДЕГИДРИРОВАНИЕ ЭТИЛБЕНЗОЛА С ПОЛУЧЕНИЕМ СТИРОЛА | 2016 |

|

RU2729274C2 |

Авторы

Даты

1976-03-15—Публикация

1972-06-29—Подача