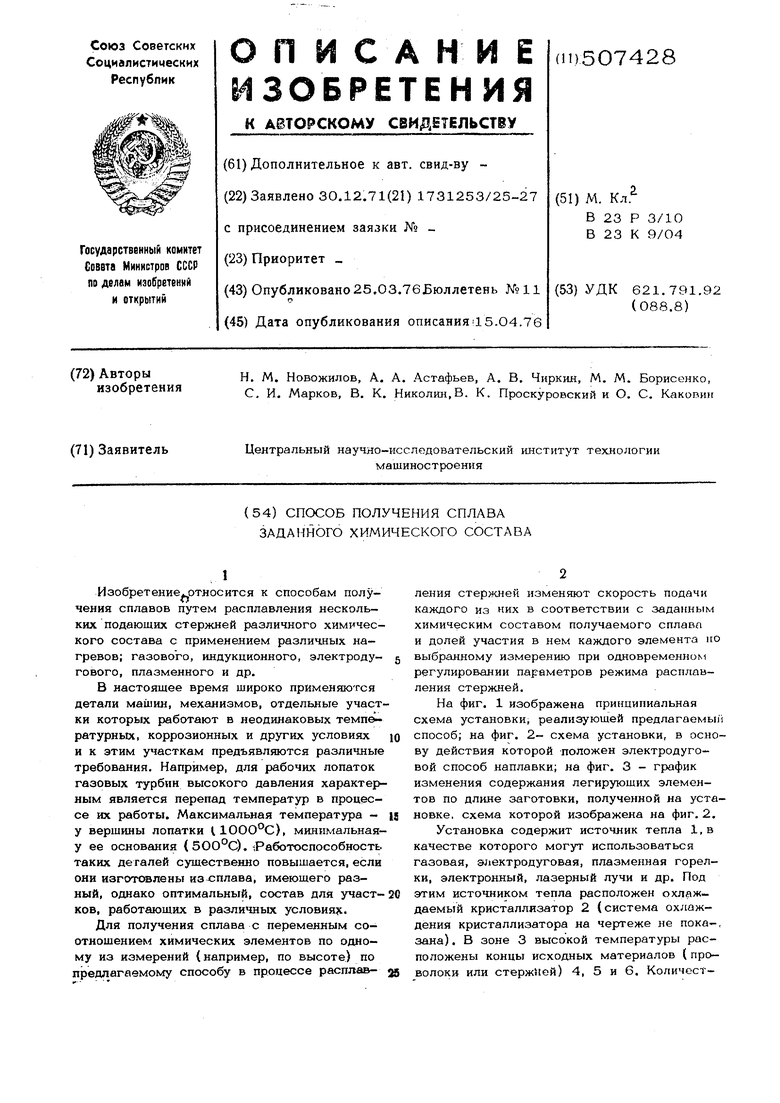

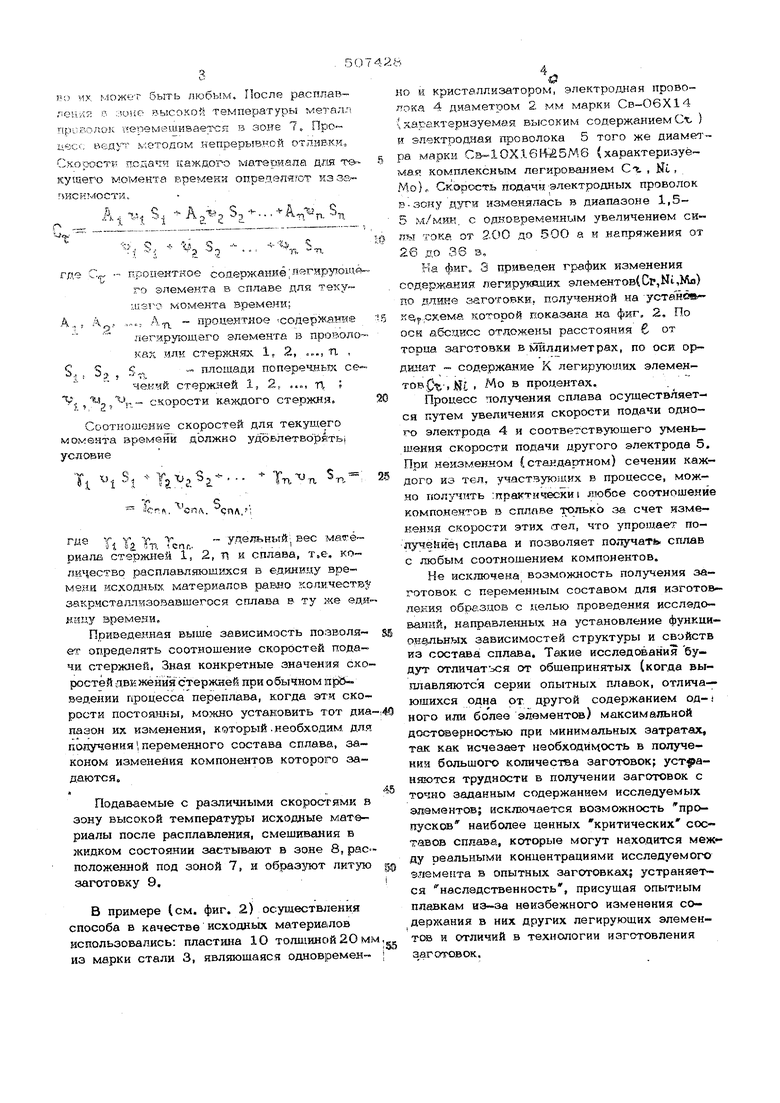

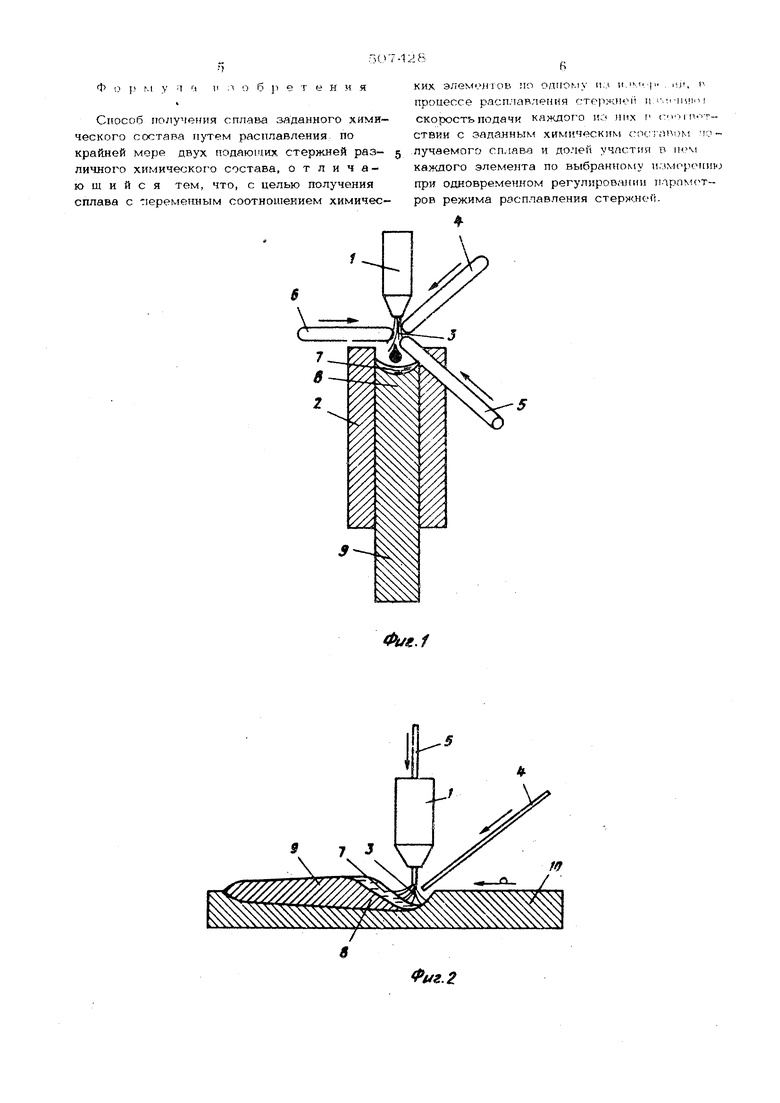

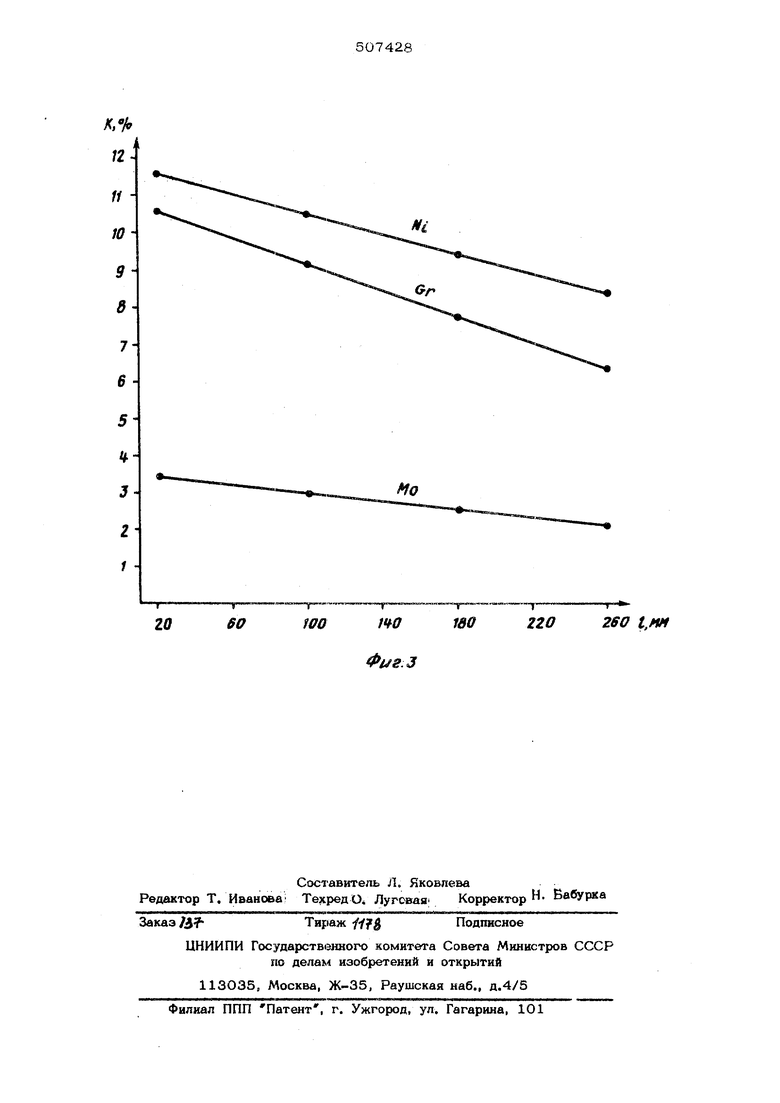

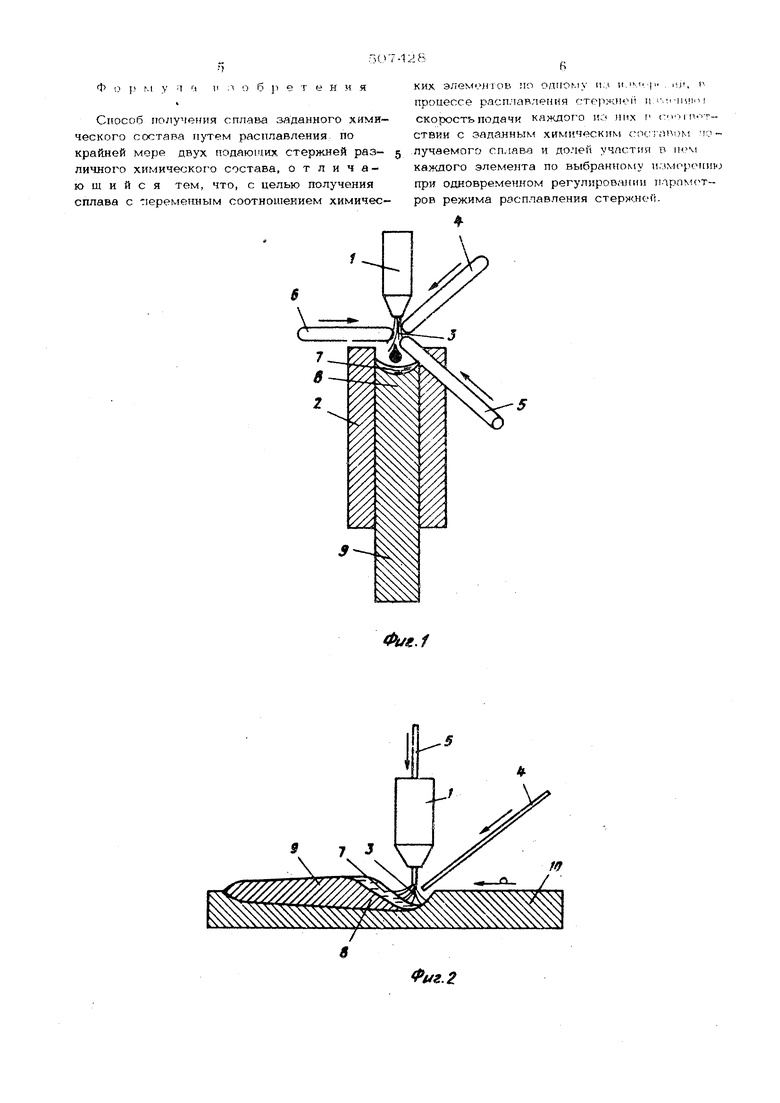

во их , быть любым. После расплавлеи.йЯ с. :;ioj;c вь сокой температурь метал,п iipL-Bo/toii { епемешкваеГСя s зоне 7„ Про- иесл. ведут методом непрерывней отливки. Скорости п.сдачи каждого материала те кушего момента времени опредепягот кз .заrUrJCKTvlOCTKА.-у, S. А,р S,-b..,A,S , X -П. - процентное содержание | легирующ го элемента в сплаве для текуuisro момента времени; -: A-tx процентное содержание леггдруюшего элемента в проволо ках иди стержнях 1, 2, .,,, п , S,, , Sj S-V- площади поперечных се чек/ли стержней 1, 2. .. , п i ,, , - скорости каждого стержн. Соотношонне скоростей для текущего момента времени должно удовлетворять условие TI .i---- f - чсп,. спл. ГЦ8 TJ Vj ТЦ Те удельный вес риала стержней 1, 2, л к сплава, т,е, количество расплавляющихся в единицу времени исходных материалов равно копичеств закристаллизовавшегося сплава в ту же ед лицу времени, ПриБеденная выше зависимость позв.оляет определять соотношение скоростей подачи стержней. Зная конкретные значения ско ростей ДВЕ женийстержней при обычном прбведении гфоцесса переплава, когда эти ско рости постоянны, можно установить тот ди пааон их изменения, который .необходим, дл получения 1 переменного состава сплава, законом изменения компонентов которого задаются. Подаваемые с различными скоростями в зону высокой температуры исходные материалы после расплавления, смешивания в жидком состоянии застывают в зоне 8, рас положенной под зоной 7, и образуют литую заготовку 9. В примере (см. фиг. 2) осуществления способа в качестве исходных материалов использовались: пластина 10 толщиной20 м из марки стали 3, являющаяся одновременно к кристаллизатором, электроллая проволока 4 диаметром 2 мм марки Св-О6Х14 (характеризуемая высоким содержаниемCt } и электродная проволока 5 того же диаметра мврки Св-10Х.16№й5М6 (характеризуемая комплексным легированием С-ъ , Ni., . Мо) Скэрость подачи электродных проволок в-зону дуги изменялась в диапазоне 1,55 м/мин. с одновременным увеличением, си- лы тока от 200 до 500 а и напряжения от 26 до 36 3, На фиг, 3 приведен график изменения содержания легиружядих 9neMeHTOB(Cf,Ni,Me) по дяаке заготовки. получе.нной на устайе - кev схема которой пока.зана на фиг, 2, По оси абсцисс отложены расстояния € от торца заготовки в миллиметрах, по оси ор- дияат содержание К легирующих эпемен TDB0ti- NL Mo в процентах. Процесс получения сплава осуществляется путем увеличения скорости подачи одного электрода 4 и соответствующего уменьшения скорости подачи другого электрода 5. При неизменном (стандартном) сечении каждого из тел, участвующих в процессе, мож- .ко получить ;практнчески I любое соотношение компоне.нгов в сплаве только за счет изменения скорости этих (тел, что у/прошает по- пучеМиЪ1 сплава и позволяет получать сплав с любым соотнощением компонентов. Не исключена возможность получения заготовок с переменным составом для изготов- пекия образцов с непью проведения исследований, направленных на установление функцион льных зависимостей структуры и свойств из состава сплава. Такие исследования будут отличатля от общепринятых (когда выплавляются серии опытных плавок, отличающихся одна от другой содержанием од-. ного иди более элементе) максимальной достовернсютью при минимальных затратах, так как исчезает необходимость в полученки большого количес-геа заготовок; ycTf aняются трудности в получении заготовок с точно заданным содержанием исследуемых элементов; исключается возможность пропусков наиболее ценных критических составов сплава, которые могут находится между реальными концентрадиями исследуемого элемента в опытных заготовках; устраняется наследственность, присущая опытным плавкам неизбежного изменения содержания в них других легирующих элементов и отличий в технологии изготовления здготовок,,

Ф

м у fi 1 п О б р е Т е н и

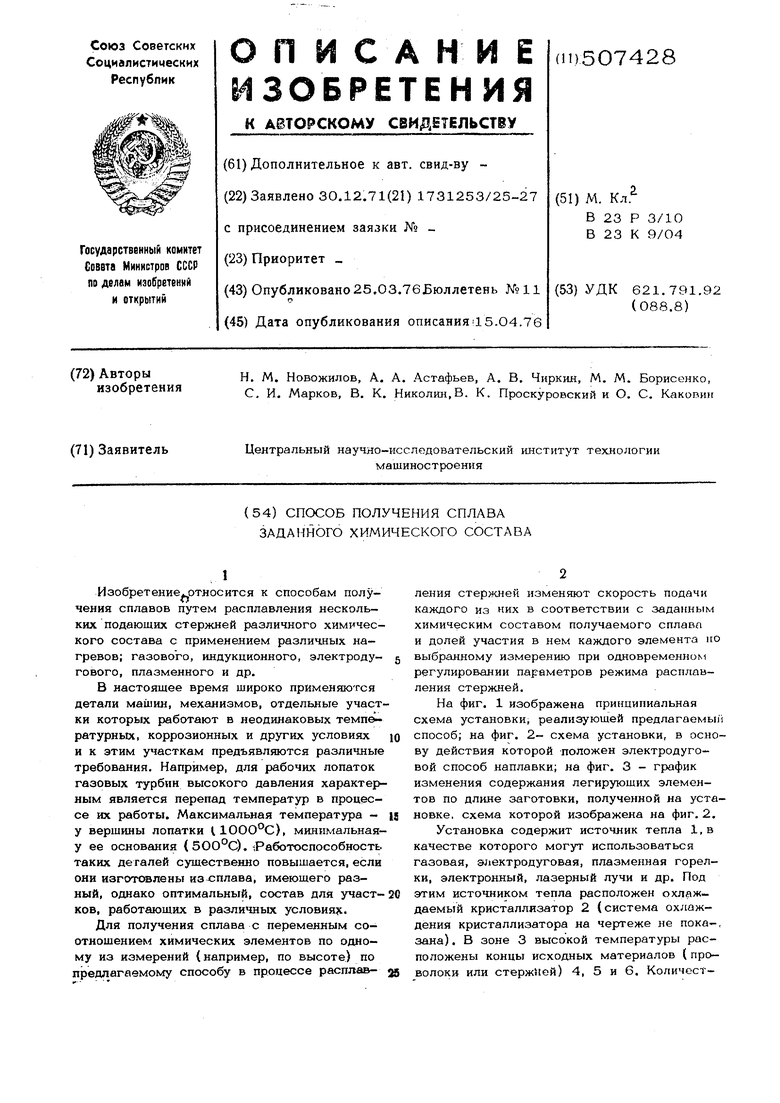

Способ получения сплава заданного химического состава путем расплавления по крайней море двух подающих стержней раз- g

личного химического состава, отличающийся тем, что, с целью получения сплава с lepeMenHbiM соотношением химичес-

ких элеменюв одному ii,.i II,N i . lU, г процессе расплавления сте1)ж.т101 и i-..iiii b i скоростьподачи каждого нз них i г. i -т ствии с заданным химнческ м со(.:г;)В1)м покаждого элемента по выбранному iiaMopeiLiivj при одновременном регулировалип плраки тров режима расплавления стерж.ней. .лучаемого сплава и долей участия D пем

S.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ПРИМЕНЕНИЯ В МОРСКОМ СТРОИТЕЛЬСТВЕ В ПОЛЯРНЫХ РЕГИОНАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2816465C1 |

| МОРСКАЯ СТАЛЬ, СТОЙКАЯ К КОРРОЗИИ В МОРСКОЙ ВОДЕ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2024 |

|

RU2838799C1 |

| СПОСОБ ДВУХДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ | 2018 |

|

RU2687118C1 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ ЗАКАЛИВАЕМОЙ СТАЛИ С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЯ-КРЕМНИЯ | 2016 |

|

RU2680485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 1991 |

|

RU2030248C1 |

| Способ электронно-лучевого аддитивного получения заготовок | 2019 |

|

RU2725537C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ ПОВЫШЕННОГО КАЧЕСТВА | 2009 |

|

RU2407606C1 |

| СПОСОБ СВАРКИ И НАПЛАВКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ СЕЙСМОСТОЙКИХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2400336C1 |

| ВЫСОКОПРОЧНАЯ МИКРОЛЕГИРОВАННАЯ СТАЛЬ С ВЫСОКОЙ ВЯЗКОСТЬЮ ПРИ СВЕРХНИЗКИХ ТЕМПЕРАТУРАХ БЕЗ СОДЕРЖАНИЯ НИКЕЛЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2024 |

|

RU2833946C1 |

.-А

1211 Ю9876

5 Jг

1

wo то wo

SO

20

Mi

Мо

220

2ВО t,H

Авторы

Даты

1976-03-25—Публикация

1971-12-30—Подача