Техническая сфера

[0001] Данное изобретение относится к технической сфере металлических материалов, а именно к высокопрочной микролегированной стали с высокой вязкостью при сверхнизких температурах без содержания никеля и способу ее изготовления.

Уровень техники

[0002] Криогенная сталь является важным ассортиментным видом низколегированной высокопрочной стали. Оборудование для производства сжиженных углеводородных газов, жидкого аммиака, жидкого кислорода и жидкого азота, сосуды для их хранения, трубопроводы для их транспортировки, а также оборудование для работы в условиях сильных морозов называются криогенным оборудованием; сталь, используемая для производства такого оборудования, называется криогенной сталью. В Китае низкой температурой, как правило, называют расчетную температуру, которая ниже или равна -20°С (стандарт GB150-1998 «Стальные сосуды высокого давления», Приложение С. Определение криогенных сосудов высокого давления).

[0003] Криогенная сталь, как правило, делится на никелевую сталь и сталь без содержания никеля; под сталью без содержания никеля, как правило, подразумевается микрокристаллическая сталь или криогенная высокопрочная сталь, температура использования которой составляет от -60°С и выше; под никелевой сталью понимается сталь с добавлением легирующего элемента Ni, который твердо растворен в феррите и заметно улучшает низкотемпературную вязкость основы; металлические материалы с измененной объемно-центрированной кристаллической решеткой проявляют признаки низкотемпературной хрупкости, их температура использования может достигать ниже -196°С.

[0004] По мере развития нефтехимической промышленности и непрерывного появления новых технологий и новых видов оборудования такие процессы как сжижение, сепарация, транспортировка, хранение газов и их использование во многих странах приобретают распространенный характер; исследования и разработка таких криогенных технологий и оборудования стимулировали развитие производства сталей для низкотемпературных сосудов высокого давления. В стандарте Японии JIS G 3127 (1977) «Никелевая листовая сталь для низкотемпературных сосудов высокого давления» указаны стали марок SL3N255, SL3N275, SL3N440 и т.д. В стандарте США SA-203/ SA-203M «Никелевая легированная листовая сталь для низкотемпературных сосудов высокого давления» указаны стали марок SA203Gr.D, SA203Gr.E и SA203Gr.F. В США, Японии, Европе и в других странах имеются стандарты, регламентирующие производство и использование криогенных сталей с содержанием никеля 3,5 9%. В конце 60-х годов XX века в Китае была разработана и получена криогенная сталь для использования при температурах от -40°С до -253°С; однако, такая сталь не нашла широкого применения. В 1983 году Национальное бюро стандартов опубликовало «Технические условия для низколегированной толстолистовой стали для низкотемпературных сосудов высокого давления» GB3531-83, в которых было определено четыре вида криогенной стали без содержания никеля с температурой использования от -30°С до -90°С. Сталь марки 16MnDR представляет собой экономичный и устоявшийся сорт стали, используемый для производства криогенного оборудования с температурой -40°С, а также подходящий для производства оборудования для жидкого аммиака. Криогенные стали марок 15MnNiDR и 09MnNiDR, которые относятся к никелевым сталям, имеют отличную низкотемпературную вязкость и свариваемость. Криогенная сталь 09MnNiDR класса -70°С получила широкое распространение в сферах производства криогенного оборудования для этилена, химических удобрений, бытовых газов и углекислого газа, постепенно вытеснила импортную низкотемпературную сталь и стала успешно использоваться для производства сепараторов для аммиака (-28°С), азотных резервуаров высокого давления (-28°С), криогенных резервуаров для углекислого газа (-50°С) и резервуаров для низкотемпературного этилена (-60°С).

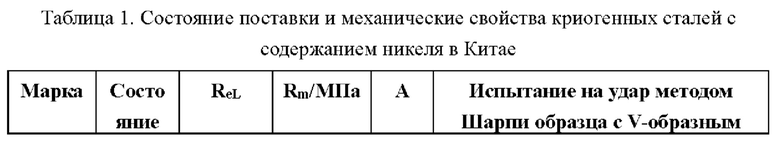

[0005] В отношении криогенной стали с более высоким содержанием никеля в разработанном в Китае стандарте CCS 1996 «Нормы классификации и строительства морских судов из стали» в разделе материалов дано определение никелевой стали, предназначенной для производства транспортировочных резервуаров для морского транспорта по перевозке сжиженного газа и элементов конструкции корпуса, расположенных рядом с такими транспортировочными резервуарами; определение включило в себя три марки стали: 3,5Ni, 5Ni и 9Ni (таблица 1). Для производства криогенных сосудов класса -100°С в Китае используется криогенная сталь 3,5Ni; для производства криогенных сосудов класса -196°С в Китае используется криогенная сталь 9Ni; эти марки уже стали широко известными в отрасли производства сосудов высокого давления. Сталь марки 3,5Ni широко применяется для производства криогенных сосудов класса от -101°С до -80°С.

[0006] Криогенная сталь с содержанием никеля из ассортимента криогенных сталей из-за ряда имеющихся особенностей, включая высокую прочность, превосходную низкотемпературного вязкость и более низкую себестоимость в сравнении с нержавеющей сталью соответствующего температурного класса Cr-Ni, постепенно стала широко применяться в США, Японии и в других развитых странах. Что касается криогенных сосудов, известно, что чем ниже температура хранящейся в них среды, тем меньше величина давления, которую должен выдерживать сосуд, и тем выше их безопасность и надежность. В сфере сжиженного природного газа сегодня большей частью используется криогенная сталь 9Ni (-196°С); для производства криогенного оборудования для нефтехимической промышленности и отрасли химических удобрений, где для сжижения газа необходимо создать температуру около -80°С, обычно используется криогенная сталь марки 3,5Ni (-100°С).

[0007] Приведенные выше данные главным образом касаются применения и требований, предъявляемых к криогенной стали в сфере производства криогенных сосудов высокого давления и сфере производства криогенного оборудования. Ниже представлено описание низкотемпературных режимов полярной среды и альпийско-арктической среды в аспекте разработки полярных нефтегазовых месторождений, судовых перевозок в полярных широтах и судоходства в условиях полярной среды. Суровые природные условия полярных регионов формируют вызовы в области низкотемпературных наблюдений, ледовых преград, угроз столкновения с айсбергом, внезапных метелей, хрупкости экологической среды, проблем полярной ночи и ограниченной видимости и предъявляют более высокие требования к характеристикам используемого оборудования и материалов. Среда сверхнизких температур Северного Полюса сформировала потребность в разработке стальных материалов, стойких к низким температурам. Согласно проведенному Регистром Ллойда исследованию почти 700 полярных судов, которое проводилось в течение 40 лет, в 57% полярных кораблей после среднего возраста 13 лет обнаруживают трещины или растрескивание стальных конструкций корпуса. При производстве тяжелых ледоколов, как правило, используют криогенные стали особого типа, которые должны обладать рядом комплексных характеристик, включая низкотемпературную вязкость, жесткость и усталостную прочность.

[0008] В течение последних лет в развитии полярного флота наметился вектор постепенного развития в направлении от типов судов со слабым усилением для ледовых зон до судов с мощным усилением, имеющим ледокольные характеристики; наблюдается быстрый рост потребностей в имеющих ледокольные характеристики полярных нефтеналивных танкерах, полярных танкерах для сжиженного природного газа, полярных судах-контейнеровозах и в других коммерческих ледоколах нового типа. Соответственно, это потребовало усиления мер в области исследований и разработок устойчивой к суровым морозам и имеющей высокую вязкость стали для производства конструкций полярных судов, палубных механизмов и ключевых компонентов. Развитие отраслей строительства полярных судов и оснащения остро нуждается в развитии производства хладостойких видов сталей, включая криогенную высокопрочную сталь для производства судов и высокопрочную сталь для производства криогенных сосудов, требует совершения прорывов в областях ключевых технологий, включая стойкость к низким температурам, хорошую свариваемость и высокую вязкость.

[0009] На современном этапе в отношении описанных выше особых требований в качестве стандартизированной технологии для производства криогенных сталей прежде всего применяется метод добавления никеля, чтобы повысить низкотемпературную вязкость стали. Для этого есть несколько причин: (1) никель не образует карбидов с углеродом и является основным легирующим элементом, который обеспечивает формирование и стабилизацию аустенита; (2) в составе стали никель, как чистый твердо растворенный элемент, укрепляет ферритную основу и заметно снижает температуру вязко-хрупкого перехода. (3) В результате контролируемой прокатки формируется мелкозернистая структура; (4) за счет термической обработки удается получить стабильную структуру. Во-вторых, в сталь добавляют карбидообразующие элементы, такие как Nb, Ti и Mo, и за счет их эффекта дисперсионного упрочнения и измельчения зерна улучшают комплексные характеристики стали. Кроме того, использование Nb, Ti и V для микролегирования позволяет повысить свариваемость. Чтобы повысить коррозионную стойкость, иногда также требуется добавление таких легирующих элементов, как Cr и Cu. Применение описанных выше стандартизированных технологий приводит к значительному повышению себестоимости низкотемпературных легированных сталей.

[0010] В условиях минимальных температур полярной и альпийско-арктической среды, которые опускаются ниже -70°С, в целях повышения гарантийного запаса для стальных листов, использующихся в этих регионах, необходимо обеспечить их более высокую ударную вязкость при низких температурах. По указанным причинам имеется срочная необходимость в разработке высокопрочной листовой стали, имеющей высокую прочность, отличную низкотемпературную вязкость и низкую себестоимость. Исходя из этого, данное изобретение представляет высокопрочную микролегированную сталь с высокой вязкостью при сверхнизких температурах без содержания никеля и способ ее изготовления.

Содержание изобретения

[0011] Проблемой, которую решает данное изобретение, является представление высокопрочной микролегированной стали с высокой вязкостью при сверхнизких температурах без содержания никеля и способа ее изготовления. Целью является устранить недостатки, связанные с высокой себестоимостью традиционной криогенной легированной стали, недостаточностью ее свариваемости и разнородностью технологий ее изготовления.

[0012] Данное изобретение позволяет устранить перечисленные выше технические недостатки, и, с одной стороны, представляет высокопрочную микролегированную сталь с высокой вязкостью при сверхнизких температурах без содержания никеля, в состав которой входят следующие химические компоненты в массовом процентном содержании: 0,011<С<0,099%, 0,051<С<0,24%, Mn: 1,21-1,49%, Nb: 0,030-0,059%, Ti: 0,009-0,016%, Zr: 0,001-0,018%, RE: 0,001-0,018%; остальной состав представляет собой Fe и неизбежные примеси;

[0013] Массовое процентное содержание элемента С и элемента Si одновременно удовлетворяет следующим формулам: 0,21%<C+Si<0,24% и Si/C=1-8;

[0014] Массовое процентное содержание элемента Nb и элемента Ti одновременно удовлетворяет следующим формулам: 0,02%<Nb+Ti<0,05% и Nb/Ti=1-3;

[0015] Массовое процентное содержание элемента Zr и элемента RE одновременно удовлетворяет следующим формулам: 0,010%<Zr+RE<0,019% и Zr/RE=1-6.

[0016] В том числе, элементы, входящие в состав высокопрочной микролегированной стали с высокой вязкостью при сверхнизких температурах без содержания никеля по данному изобретению, выполняют следующую роль:

[0017] Углерод: содержание элемента С оказывает относительно большое влияние на механические свойства, свариваемость и коррозионные свойства стального материала. В условиях равных температур увеличение содержания С приводит к увеличению количества атомов углерода, необходимых для контролируемого диффузией движения к границе раздела, и подавлению фазовых превращений диффузионного типа, таких как фазовые превращения феррита и перлита. Чрезмерно высокое содержание С приводит к тому, что в процессе охлаждения легко образуются фазы бейнита и мартенсита. Фазы бейнита и мартенсита отличаются твердостью и хрупкостью и обладают относительно низкими характеристиками сопротивления ударным нагрузкам в условиях низких температур. В данном изобретении происходит добавление соответствующего объема углерода, в результате этого посредством соответствующего диффузионного фазового превращения это приводит к образованию полигонального феррита и мелкодисперсного и распределенного перлита и не приводит к образованию бейнита и мартенсита в процессе охлаждения. По этой причине массовое процентное содержание углерода в микролегированной высокопрочной стали по данному изобретению составляет 0,011%<С<0,099%.

[0018] Кремний: Si не образует карбида с углеродом, в виде твердого раствора присутствует в составе стали и, взаимодействуя с полем напряжений подвижных дислокаций, препятствует их движению и повышает прочность стального материала. Повышенное содержание Si отрицательно сказывается на свариваемости стального материала. Кроме этого, чрезмерно высокое содержание Si приводит к снижению пластической вязкости стали. По этой причине массовое процентное содержание кремния в микролегированной высокопрочной стали по данному изобретению составляет 0,051%<Si<0,24%.

[0019] Марганец: Mn представляет собой аустенитообразующий элемент, который расширяет область аустенитной фазы. В процессе охлаждения Mn рассеивает свободную энергию за счет сопротивления растворенного вещества и препятствует возникновению диффузионного фазового превращения. Добавление Mn в нужном объеме в соответствующих технологических условиях позволяет контролировать микроструктуру стального листа, в результате образуется речная структура мелкого бейнита, обладающая высокой прочностью и высокой вязкостью. Чрезмерно высокое содержание Mn может приводить к растрескиванию стальных отливок в процессе их охлаждения при применении технологии непрерывного литья. В процессе плавки Mn также оказывает влияние на процессы раскисления и удаления серы; находясь в составе стали, Mn вступает в реакцию с S, образуя соединение MnS, препятствуя формированию вызываемой S красноломкости. В целом, в низколегированные высокопрочные стали, как правило, всегда добавляют нужный объем Mn, чтобы повысить прочность стального материала. По этой причине массовое процентное содержание марганца в микролегированной высокопрочной стали по данному изобретению составляет Mn 1,21-1,49%.

[0020] Фосфор присутствует в стали в твердом растворе и оказывает сильное упрочняющее действие; при добавлении в низколегированную конструкционную сталь в качестве легирующего элемента фосфор повышает ее прочность и стойкость к атмосферной коррозии; однако самыми серьезными недостатками фосфора являются сильное выплавление и повышенная отпускная хрупкость; он также заметно ухудшает пластичность и вязкость стали. Фосфор также оказывает негативное влияние и на свариваемость. Становится очевидным, что фосфор принадлежит к числу вредных элементов, содержание которого необходимо строго контролировать. По этой причине массовое процентное содержание фосфора в микролегированной высокопрочной стали по данному изобретению составляет Р≤0,0049%.

[0021] Сера: сера подвергается серьезному выделению из стали, ухудшает ее внутренние качества и качество поверхности; сера также снижает пластичность стали, относится к вредным элементам и присутствует в виде соединения FeS со сравнительной низкой точкой плавления. Точка плавления изолированного соединения FeS составляет 1190°С, однако, в составе стали образующая эвтектику с железом в стали эвтектическая температура является не такой высокой и составляет лишь 988°С; когда сталь затвердевает, сульфид железа распадается и осаждается на первичных границах кристаллитов. При выполнении прокатки стали при температуре 1100 1200°С FeS на границе кристаллитов расплавляется; сила сцепления между зернами кристаллов значительно ослабевает, что приводит к возникновению эффекта красноломкости стали. По этой причине содержание серы следует строго контролировать, ее массовое процентное содержание в микролегированной высокопрочной стали по данному изобретению составляет S≤0,0010%.

[0022] Ниобий: при сравнительно низком объеме подходящее содержание Nb способствует детализации ферритного зерна, улучшению прочности и низкотемпературной вязкости стали. Относительно высокое содержание Nb провоцирует задержку выделения доэвтектоидного феррита, а также эффективно задерживает начало разложения аустенита на перлит, но практически не оказывает никакого влияния на фазовое превращение аустенита в бейнит; после возникновения бейнита в стальном листе его ударная вязкость начинает ухудшаться. По этой причине массовое процентное содержание ниобия в микролегированной высокопрочной стали по данному изобретению составляет 0,031-0,059%.

[0023] Титан: титан имеет крайне сильное сродство с кислородом, азотом и углеродом, является отличным раскислителем и элементом, эффективно связывающим азот и углерод; в процессе термического цикла сварки частицы TiN эффективно препятствуют укрупнению кристаллов аустенита и способствуют повышению вязкости; частицы TiN эффективно стимулируют формирование игольчатого феррита и эффективно улучшают свариваемость стали; тем не менее, чрезмерное содержание Ti негативно сказывается на улучшении свойств стали, создает риск формирования крупных титановых карбонитридов, становится источником формирования трещин и может приводить к снижению вязкости; по этой причине массовое процентное содержание Ti по данному изобретению составляет 0,009 0,016%.

[0024] Цирконий: цирконий является сильным карбидообразующим элементом, сильным раскислителем и комплексным оксисульфидобразующим элементом; добавление циркония в малых объемах выполняет функцию дегазации, очистки и детализации зерен кристаллов, способствует повышению криогенных свойств низколегированной высокопрочной стали, улучшает ее характеристики для штамповки, а при добавлении аустенита заметно повышает закаливаемость стали. По этой причине массовое процентное содержание циркония в микролегированной высокопрочной стали по данному изобретению составляет 0,001-0,018%.

[0025] Редкоземельные элементы: элементы RE в составе стали главным образом выполняют следующие функции: (1) повышение степени чистоты расплавленной стали, удаление вредных элементов, раскисление, десульфурация. Благодаря добавлению редкоземельных элементов удается снизить или минимизировать содержание кислорода и серы в расплавленной стали, поэтому перед тем, как добавить редкоземельные элементы в качестве раскислителя в расплавленную сталь, выполняют раскисление с применением других добавок, чтобы повысить КПД использования редкоземельных элементов. (2) Модификаторы для примесей. В сравнении с обычными включениями продуктов раскисления с применением Al, добавление редкоземельных элементов позволяет Al в составе жидкой стали вступать в реакцию и образовывать REAlO3; добавление редкоземельных элементов стимулирует процессы детализации и сфероидизации примесей. (3) Функция микролегирования. Считается, что добавление редкоземельных элементов позволяет снижать эффект охрупчивания при отпуске стали; такие элементы, как фосфор и сера, в стали легко выплавляются к исходным границам зерен аустенита, вызывая температуру, при которой вязкость стального материала трансформируется в хрупкость, а добавление редкоземельных элементов может применяться для соединения с распределенными на границах кристаллитов кислородом, серой, фосфором и другими элементами и образования примесей, чтобы устранить или смягчить влияние этих элементов на охрупчивание стали при отпуске. Когда объем добавляемых редкоземельных элементов превышает критическую величину, редкоземельные элементы начинают концентрироваться на границах кристаллита и разрушать ориентационную взаимозависимость в перлите, что приводит к увеличению расстояния между слоями перлита и снижению ударной вязкости стали. По этой причине массовое процентное содержание редкоземельных элементов в микролегированной высокопрочной стали по данному изобретению составляет 0,001-0,018%.

[0026] Необходимо пояснить, что обозначения «Si» и «С» в вышеупомянутой формуле Si/C=1-8 означают массовое процентное отношение соответствующего элемента, при этом значение, подставляемое в приведенную выше формулу, представляет собой значение перед знаком процента; например, если массовое процентное отношение Si составляет 0,17%, а массовое процентное отношение С составляет 0,05%, то в вышеупомянутую формулу будут вставлены значения Si/C=0,17/0,05=3,4. Кроме этого, формулы Nb/Ti=1-3 и Zr/RE=1-6 аналогичны формуле Si/C=1-8.

[0027] Данное изобретение имеет следующие полезные эффекты:

[0028] (1) Состав, применяемый в высокопрочной микролегированной стали по данному изобретению, полностью отличается от состава, используемого в предшествующем уровне техники, и представляет собой более простой состав с низкой себестоимостью без использования никеля; кроме того, применение технологий комплексного раскисления Zr+RE и комплексного микролегирования Nb+Ti обеспечивает высокую вязкость стали при сверхнизких температурах от -100 до -120°С.

[0029] (2) Для получения микролегированной высокопрочной листовой стали по данному изобретению используется недорогой химический состав с низким содержанием углерода, низким содержанием кремния и средним содержанием марганца; полный отказ от использования таких дорогостоящих металлов, как Cr, Ni, Cu, позволяет значительно снизить себестоимость материала.

[0030] (2) В данном изобретении не применяется традиционная технология раскисления с использованием А1, вместо нее используется раскисление через Si-Mn, которое также сопровождается комплексным раскислением Zr-Ti-RE, образуются мелкие, дисперсные и однородные комплексные оксисульфиды, значительно улучшающие пластическую вязкость.

[0031] (3) Благодаря тому, что в данном изобретении используется низкий углеродный эквивалент, микролегированная высокопрочная листовая сталь приобретает превосходную свариваемость (CEV≤0,39, Ceq≤0,17); а применение технологии комплексного микролегирования с Nb, Ti, Zr и RE в сочетании с регулировкой параметров прокатки ТМСР обеспечивает мелкий размер кристаллитов и высокую прочность и гибкость стального листа. Такая высокопрочная криогенная микролегированная сталь без содержания никеля особенно хорошо подходит для использования в полярных регионах с низкими и сверхнизкими (от -20 до -120°С) температурами окружающей среды, а также в качестве конструкционных материалов для изготовления сосудов, трубопроводов, инфраструктуры нефтепереработки, хранения и транспортировки и производства оборудования; однако, кроме низкотемпературной вязкости, такой материал также обладает высокой прочностью, отличной свариваемостью и другими отличительными особенностями.

[0032] На базе вышеописанного технического решения данное изобретение также позволяет реализовать представленные ниже усовершенствования.

[0033] Далее, С: 0,03-0,09%, Si: 0,13-0,20%, Mn: 1,4-1,48%, Nb: 0,035-0,055%, Ti: 0,009-0,016%, Zr: 0,010-0,015%, RE: 0,002-0,004%; остальной состав представляет собой Fe и неизбежные примеси.

[0034] Далее, С: 0,05%, Si: 0,17%, Mn: 1,4%, Nb: 0,03%, Ti: 0,015%, Zr: 0,008%, RE: 0,007%; остальной состав представляет собой Fe и неизбежные примеси;

[0035] Далее, массовое процентное содержание элемента Р, элемента S, элемента О, элемента N и элемента Н в составе неизбежных примесей составляет: Р≤0,0049%, S≤0,0010%, О≤0,0049%, N≤0,0039%, Н≤0,00019%.

[0036] Далее, упомянутый элемент RE включает в себя лантан и церий, массовое отношение которых составляет (70-90):(10-30).

[0037] Далее, микроструктура упомянутой микролегированной высокопрочной стали представляет собой ферритно-перлитную полосчатую структуру, а эффективный размер зерна микроструктуры упомянутой микролегированной высокопрочной стали меньше или равен 5μm (мкм).

[0038] Далее, энергия удара, поглощаемая образцом с V-образным разрезом упомянутой микролегированной высокопрочной стали при температуре -120°С, составляет более чем 300 Дж.

[0039] Далее, температура вязко-хрупкого перехода составляет от -110°С до -130°С.

[0040] С другой стороны, данное изобретение представляет способ изготовления высокопрочной микролегированной стали с высокой вязкостью при сверхнизких температурах без содержания никеля, который включает в себя следующую последовательность:

[0041] 1) Выполняется последовательная плавка и рафинирование жидкой стали, затем выполняются вакуумная очистка и непрерывная разливка по формам для получения литых заготовок;

[0042] 2) Выполняется нагрев упомянутых литых заготовок с последующим выравниванием температуры для получения термически обработанных литых заготовок;

[0043] 3) Выполняется последовательная прокатка упомянутых термически обработанных литых заготовок, при этом конечная температура прокатки контролируется в диапазоне 750-850°С; после процедуры прокатки выполняется поливка водой для охлаждения до температуры 410-550°С, затем заготовки подвергаются естественному охлаждению до комнатной температуры; в итоге получают микролегированную высокопрочную сталь.

[0044] Далее, в шаге 1) последовательности способ плавки и рафинирования представляет собой следующее: после передела жидкого чугуна и/или стального лома в конвертерной или электродуговой печи регулируют температуру и состав расплава для получения жидкой стали, температуру выхода упомянутой жидкой стали регулируют в диапазоне 1549-1689°С, содержание свободного кислорода в упомянутой жидкой стали составляет 99-398 частей на миллион; жидкую сталь запускают в ковш, в условиях микропузырькового перемешивания упомянутую жидкую сталь в ковше предварительно раскисляют с использованием сплава Fe-Si или сплава Fe-Si-Mn, при этом содержание свободного кислорода в упомянутой жидкой стали регулируют в диапазоне 10 98 частей на миллион; далее в условиях микропузырькового перемешивания с применением комплексной добавки выполняют окончательное раскисление, а затем выполняют рафинирование LF, рафинирование VD или рафинирование RH упомянутой раскисленной жидкой стали.

[0045] Упомянутая комплексная добавка вводится в жидкую сталь в виде кусковой лигатуры или проволоки с защищенным сердечником, зернистость комплексной добавки составляет 4-20 мм; объем добавления комплексной добавки составляет 0,49-4,8 кг на каждую тонну жидкой стали; затем согласно стандартизированной технологии выполняют рафинирование LF, рафинирование VD или рафинирование RH упомянутой раскисленной жидкой стали; в завершении прошедшую стадию рафинирования жидкую сталь согласно стандартизированной технологии используют для непрерывного литья. Комплексная добавка представляет собой состав из циркония, титана и редкоземельных элементов, их массовое отношение в упомянутой комплексной добавке составляет 7:20:6; в том числе, в качестве редкоземельных элементов используются лантан и церий, их массовая доля составляет 80:20.

Описание прилагаемых чертежей

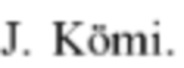

[0046] Фиг. 1 представляет собой кривую температуры вязко-хрупкого перехода (DBTT) микролегированной высокопрочной стали по данному изобретению;

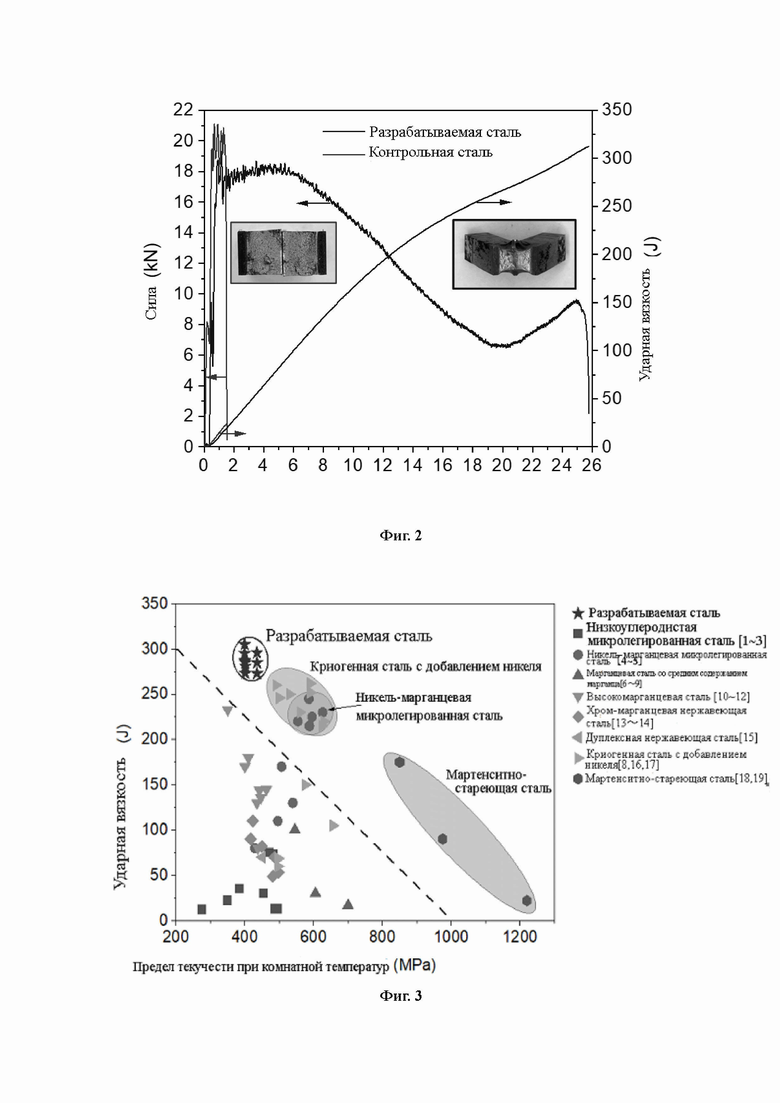

[0047] Фиг. 2 представляет собой кривые воздействия ударной волны на микролегированную высокопрочную сталь по данному изобретению и сравниваемую марку стали;

[0048] Фиг. 3 представляет собой диаграмму Эшби зависимости ударной вязкости микролегированной высокопрочной стали по данному изобретению и сравниваемой марки стали по методу Шарпи при -100°С от предела их текучести при комнатной температуре;

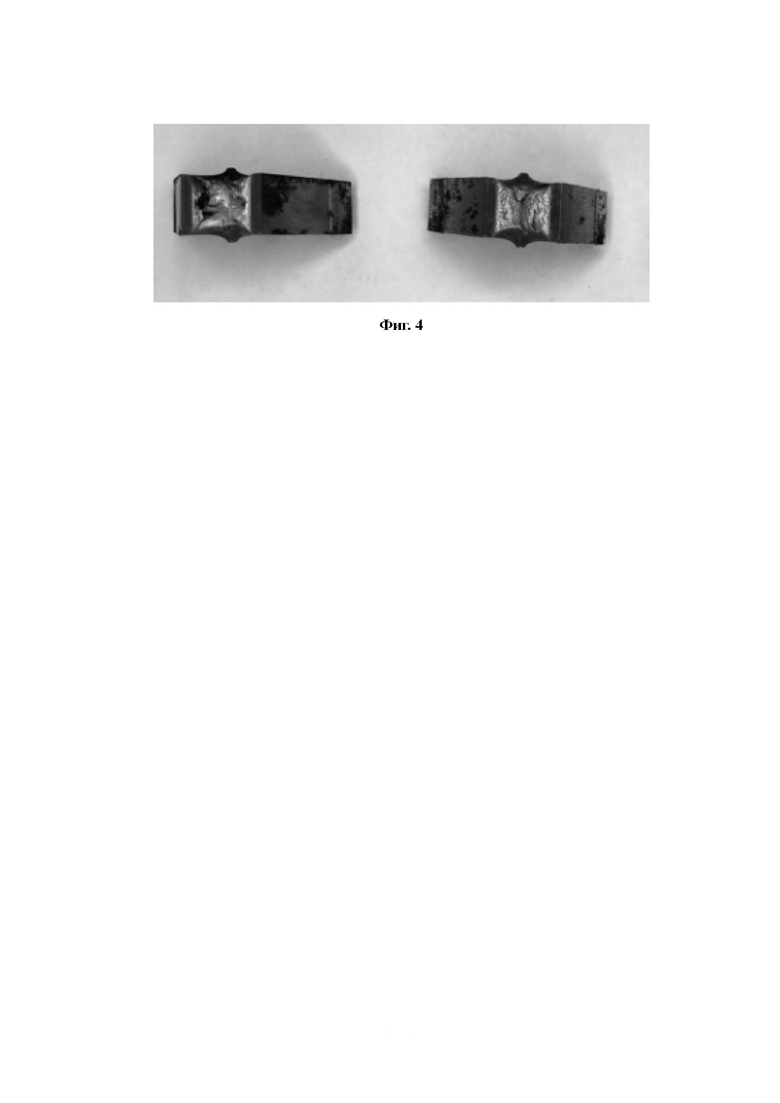

[0049] Фиг. 4 представляет собой фронтальное изображение низкотемпературного ударного разрушения по методу Шарпи микролегированной высокопрочной стали по данному изобретению; левое изображение -100°С, правое изображение - 110°С;

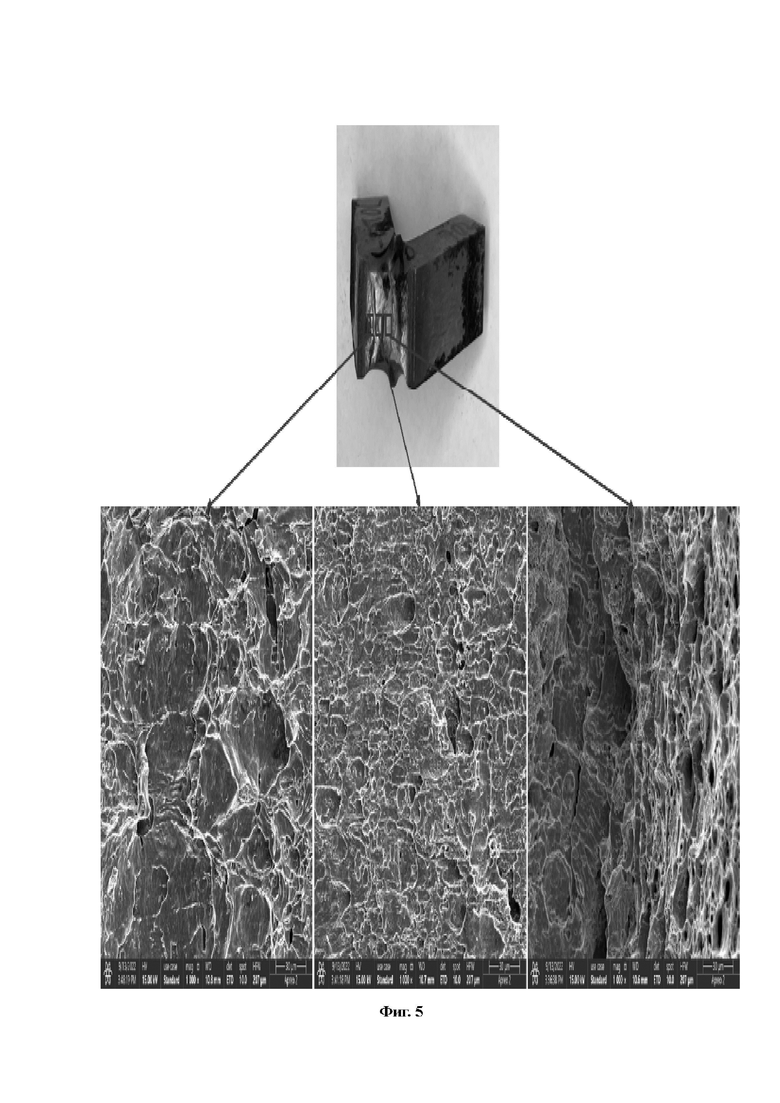

[0050] Фиг. 5 представляет собой микроскопическое изображение различных частей ударного разрушения микролегированной высокопрочной стали по данному изобретению по методу Шарпи при температуре -100°С.

Конкретные варианты реализации

[0051] Ниже представлено описание принципов и особенностей данного изобретения; приведенные варианты реализации предназначены исключительно для описания данного изобретения и не ограничивают каким-либо способом сферу данного изобретения. Технологии или условия, не описанные в вариантах реализации, регламентируются в соответствии с технологией или условиями, описанными в соответствующей литературе или в инструкции к продукту. Реактивы и измерительная аппаратура, для которых не указан производитель, являются обычными продуктами, которые можно приобрести через официальные каналы.

[0052] Описанная ниже комплексная добавка представляет собой состав из циркония, титана и редкоземельных элементов, их массовое отношение в упомянутой комплексной добавке составляет 7:20:6; в том числе, в качестве редкоземельных элементов используются лантан и церий, их массовая доля составляет 80:20. Под сравниваемой маркой стали понимается сталь, подвергнутая окончательному раскислению с применением стандартизированных алюминиевых блоков, алюминиевой крупы или алюминиевой проволоки, с формированием крупных или кластерных включений окиси алюминия и других сложных оксидов.

Вариант реализации 1

[0053] Данный вариант реализации относится к высокопрочной микролегированной стали с высокой вязкостью при сверхнизких температурах без содержания никеля, в ее состав входят следующие химические компоненты в массовом процентном содержании: С 0,05%, Si 0,17%, Mn 1,4%, Nb 0,03%, Ti 0,015%, Zr 0,008%, RE 0,007%, P 0,0025%, S 0,008%, О 0,0025%, N 0,0030%, H 0,00016%; остальной состав представляет собой Fe и неизбежные примеси. Упомянутый элемент RE включает в себя лантан и церий, массовое отношение которых составляет 70:30.

[0054] Относящийся к данному варианту реализации способ изготовления высокопрочной микролегированной стали с высокой вязкостью при сверхнизких температурах без содержания никеля включает в себя следующую последовательность:

[0055] 1) Выполняется последовательная плавка и рафинирование жидкой стали, затем выполняются вакуумная очистка и непрерывная разливка по формам для получения литых заготовок;

[0056] Применяют следующий способ плавки и рафинирования: после передела жидкого чугуна или стального лома или жидкого чугуна из стального лома в конвертерной или электродуговой печи регулируют температуру и состав расплава так, чтобы температура выпуска плавки составляла 1620°С, а содержание свободного кислорода жидкой стали составляло 250 частей на миллион. Жидкую сталь запускают в ковш и перемешивают микропузырьковым перемешиванием в течение 6 минут; затем жидкую сталь в ковше предварительно раскисляют с использованием сплава Fe-Si или сплава Fe-Si-Mn, чтобы отрегулировать содержание свободного кислорода жидкой стали до значения 55 частей на миллион. После перемешивания жидкой стали микропузырьковым перемешиванием в течение 6 минут добавляют комплексную добавку для окончательного раскисления; комплексная добавка вводится в жидкую сталь в виде кусковой лигатуры или проволоки с защищенным сердечником, зернистость комплексной добавки составляет 12 мм; объем добавления комплексной добавки составляет 2,7 кг на каждую тонну жидкой стали; затем согласно стандартизированной технологии выполняют рафинирование LF или рафинирование RH жидкой стали.

[0057] Рафинирование LF:

[0058] Вязкость рафинировочного шлака контролируют в пределах от 1,517 до 1,933 Па-с, чтобы улучшить способность шлака поглощать примеси и, тем самым, повысить степень чистоты жидкой стали; щелочность карбидного шлака в рафинировочной печи контролируют в диапазоне 5,15≤R≤7,47, это способствует повышению скорости десульфурации, повышению чистоты расплавленной стали и уменьшению оксидных включений; индекс Ml шлака контролируют в значении (^отношению CaO/SiO2:Al2O3) MI>0,147; коэффициент распределения серы значительно возрастает, контролируя текучесть рафинировочного шлака при определенной щелочности в соответствующем нужном диапазоне; время удержания белого шлака составляет ≥14,46 минут, цикл рафинирования составляет ≥39,39 минут; при этом гарантированное время мягкой продувки составляет >4,51 мин, что позволяет контролировать содержание [О] на выходе.

[0059] Вакуумная обработка RH:

[0060] Давление в вакуумной камере нагнетается до значения не выше 66,69 кПа и поддерживается в течение 12,35-14,47 минут, расход аргона для нижней продувки при этом составляет 10,26-19,38 м3/ч; цикл обработки стали выполняется четыре раза; строго контролируя состав и вес добавляемых сплавов, используют более высококачественный низкоуглеродистый ферромарганец, металлический марганец, низкоуглеродистый ферросилиций, ферротитан и другие сплавы, чтобы обеспечить полное соответствие состава жидкой стали; для получения более чистой расплавленной стали после добавления сплава обеспечивает поддержание вакуума в течение не менее 5,28 минут; одновременно с этим обеспечивают соответствующую температуру жидкой стали, подходящей для непрерывного литья, и гарантируют степень перегрева промежуточного ковша в диапазоне 10,17-29,46°С выше линии ликвидуса.

[0061] 2) При температуре 1195°С выполняется нагрев упомянутых литых заготовок с последующим поддержанием температуры в течение 3,5 часов для получения термически обработанных литых заготовок.

[0062] 3) Выполняется последовательная прокатка упомянутых термически обработанных литых заготовок, при этом конечная температура прокатки контролируется в диапазоне 750~850°С; после процедуры прокатки выполняется поливка водой для охлаждения до температуры 410~550°С, затем заготовки подвергаются естественному охлаждению до комнатной температуры; в итоге получают микролегированную высокопрочную сталь.

[0063] Для нее используется следующий метод прокатки: литые заготовки подвергают стандартизированным процедурам нагрева и выдержки температуры; затем методом непрерывной прокатки получают толстолистовую сталь, температуру финишной прокатки контролируют в значении 800°С; после прокатки заготовки поливают водой для охлаждения до температуры 480°С, а затем охлаждают в естественных условиях двухкомнатной температуры и готовят для последующего использования.

[0064] Листовая сталь, полученная в результате применения вышеуказанной технологии, имеет ферритно-перлитную полосчатую структуру, эффективный размер зерна микроструктуры высокопрочной стали составляет 4,5μm (мкм); энергия удара, поглощаемая образцом с V-образным разрезом высокопрочной стали при температуре -120°С, составляет >315 Дж.

Вариант реализации 2

[0065] Данный вариант реализации относится к высокопрочной микролегированной стали с высокой вязкостью при сверхнизких температурах без содержания никеля, в ее состав входят следующие химические компоненты в массовом процентном содержании: С 0,09%, Si 0,13%, Mn 1,48%, Nb 0,035%, Ti 0,012%, Zr 0,014%, RE 0,004%, P 0,0048%, S 0,0010%, О 0,0048%, N 0,0038%, H 0,00019%; остальной состав представляет собой Fe и неизбежные примеси. Упомянутый элемент RE включает в себя лантан и церий, массовое отношение которых составляет 80:20.

[0066] Относящийся к данному варианту реализации способ изготовления высокопрочной микролегированной стали с высокой вязкостью при сверхнизких температурах без содержания никеля включает в себя следующую последовательность:

[0067] 1) Выполняется последовательная плавка и рафинирование жидкой стали, затем выполняются вакуумная очистка и непрерывная разливка по формам для получения литых заготовок;

[0068] Применяют следующий способ плавки и рафинирования: после передела жидкого чугуна или стального лома или жидкого чугуна из стального лома в конвертерной или электродуговой печи регулируют температуру и состав расплава так, чтобы температура выпуска плавки составляла 1680°С, а содержание свободного кислорода жидкой стали составляло 380 частей на миллион; жидкую сталь запускают в ковш и перемешивают микропузырьковым перемешиванием в течение 8 минут; затем жидкую сталь в ковше предварительно раскисляют с использованием сплава Fe-Si или сплава Fe-Si-Mn, чтобы отрегулировать содержание свободного кислорода жидкой стали до значения 90 частей на миллион; после перемешивания жидкой стали микропузырьковым перемешиванием в течение 7 минут добавляют комплексную добавку для окончательного раскисления; комплексная добавка вводится в жидкую сталь в виде кусковой лигатуры или проволоки с защищенным сердечником, зернистость комплексной добавки составляет 19 мм; объем добавления комплексной добавки составляет 4,5 кг на каждую тонну жидкой стали; затем согласно стандартизированной технологии выполняют рафинирование LF или рафинирование RH жидкой стали.

[0069] Рафинирование LF:

[0070] Вязкость рафинировочного шлака контролируют в пределах от 1,531 до 1,964 Па-с, чтобы улучшить способность шлака поглощать примеси и, тем самым, повысить степень чистоты жидкой стали; щелочность карбидного шлака в рафинировочной печи контролируют в диапазоне 5,15≤R≤7,67, это способствует повышению скорости десульфурации, повышению чистоты расплавленной стали и уменьшению оксидных включений; индекс MI шлака контролируют в значении (=отношению CaO/SiO2:Al2O3) MI>0,149; коэффициент распределения серы значительно возрастает, контролируя текучесть рафинировочного шлака при определенной щелочности в соответствующем нужном диапазоне; время удержания белого шлака составляет ≥14,23 минут, цикл рафинирования составляет ≥39,36 минут; при этом гарантированное время мягкой продувки составляет ≥4,58 мин, что позволяет контролировать содержание [О] на выходе.

[0071] Вакуумная обработка RH:

[0072] Давление в вакуумной камере нагнетается до значения не выше 66,59 кПа и поддерживается в течение 12,27-14,48 минут, расход аргона для нижней продувки при этом составляет 10,21-19,39 м3/ч; цикл обработки расплавленной стали выполняется пять раз; строго контролируя состав и вес добавляемых сплавов, используют более высококачественный низкоуглеродистый ферромарганец, металлический марганец, низкоуглеродистый ферросилиций, ферротитан и другие сплавы, чтобы обеспечить полное соответствие состава жидкой стали; для получения более чистой расплавленной стали после добавления сплава обеспечивает поддержание вакуума в течение не менее 5,33 минут; одновременно с этим обеспечивают соответствующую температуру жидкой стали, подходящей для непрерывного литья, и гарантируют степень перегрева промежуточного ковша в диапазоне 10,17-29,49°С выше линии ликвидуса.

[0073] 2) При температуре 1205°С выполняется нагрев упомянутых литых заготовок с последующим поддержанием температуры в течение 3,4 часов для получения термически обработанных литых заготовок.

[0074] 3) Выполняется последовательная прокатка упомянутых термически обработанных литых заготовок, при этом конечная температура прокатки контролируется в диапазоне 750 850°С; после процедуры прокатки выполняется поливка водой для охлаждения до температуры 410-550°С, затем заготовки подвергаются естественному охлаждению до комнатной температуры; в итоге получают микролегированную высокопрочную сталь.

[0075] Для нее используется следующий метод прокатки: литые заготовки подвергают стандартизированным процедурам нагрева и выдержки температуры; затем методом непрерывной прокатки получают толстолистовую сталь, температуру финишной прокатки контролируют в значении 840°С; после прокатки заготовки поливают водой для охлаждения до температуры 530°С, а затем охлаждают в естественных условиях двухкомнатной температуры и готовят для последующего использования.

[0076] Микролегированная высокопрочная сталь, полученная в результате применения вышеуказанной технологии, имеет ферритно-перлитную полосчатую структуру, эффективный размер зерна микроструктуры микролегированной высокопрочной стали составляет 4,8μm (мкм); энергия удара, поглощаемая образцом с V-образным разрезом микролегированной высокопрочной стали при температуре -120°С, составляет >309 Дж.

Вариант реализации 3

[0077] Данный вариант реализации относится к высокопрочной микролегированной стали с высокой вязкостью при сверхнизких температурах без содержания никеля, в ее состав входят следующие химические компоненты в массовом процентном содержании: С 0,03%, Si 0,20%, Mn 1,4%, Nb 0,035%, Ti 0,013%, Zr 0,010%, RE 0,002%, P 0,0020%, S 0,0007%, О 0,0020%, N 0,0030%, H 0,00016%; остальной состав представляет собой Fe и неизбежные примеси. Упомянутый элемент RE включает в себя лантан и церий, массовое отношение которых составляет 90:10.

[0078] Относящийся к данному варианту реализации способ изготовления высокопрочной микролегированной стали с высокой вязкостью при сверхнизких температурах без содержания никеля включает в себя следующую последовательность:

[0079] 1) Выполняется последовательная плавка и рафинирование жидкой стали, затем выполняются вакуумная очистка и непрерывная разливка по формам для получения литых заготовок;

[0080] Применяют следующий способ плавки и рафинирования: после передела жидкого чугуна или стального лома или жидкого чугуна из стального лома в конвекторной или электродуговой печи регулируют температуру и состав расплава так, чтобы температура выпуска плавки составляла 1580°С, а содержание свободного кислорода жидкой стали составляло 150 частей на миллион; жидкую сталь запускают в ковш и перемешивают микропузырьковым перемешиванием в течение 5 минут; затем жидкую сталь в ковше предварительно раскисляют с использованием сплава Fe-Si или сплава Fe-Si-Mn, чтобы отрегулировать содержание свободного кислорода жидкой стали до значения 90 частей на миллион; после перемешивания жидкой стали микропузырьковым перемешиванием в течение 5 минут добавляют комплексную добавку для окончательного раскисления; комплексная добавка вводится в жидкую сталь в виде кусковой лигатуры или проволоки с защищенным сердечником, зернистость комплексной добавки составляет 9 мм; объем добавления комплексной добавки составляет 0,59 кг на каждую тонну жидкой стали; затем согласно стандартизированной технологии выполняют рафинирование LF или рафинирование RH жидкой стали.

[0081] Рафинирование LF:

[0082] Вязкость рафинировочного шлака контролируют в пределах от 1,526 до 1,953 Па⋅с, чтобы улучшить способность шлака поглощать примеси и, тем самым, повысить степень чистоты жидкой стали; щелочность карбидного шлака в рафинировочной печи контролируют в диапазоне 5,16≤R≤7,63, это способствует повышению скорости десульфурации, повышению чистоты расплавленной стали и уменьшению оксидных включений; индекс Ml шлака контролируют в значении (=отношению CaO/SiO2:Al2O3) MI>0,153; коэффициент распределения серы значительно возрастает, контролируя текучесть рафинирующего шлака при определенной щелочности в соответствующем нужном диапазоне; время удержания белого шлака составляет ≥14,35 минут, цикл рафинирования составляет ≥9,47 минут; при этом гарантированное время мягкой продувки составляет >4,58 мин, что позволяет контролировать содержание [О] на выходе.

[0083] Вакуумная обработка RH:

[0084] Давление в вакуумной камере нагнетается до значения не выше 66,69 кПа и поддерживается в течение 12,21-14,47 минут, расход аргона для нижней продувки при этом составляет 10,23-19,46 м3/ч; цикл обработки стали выполняется шесть раз; строго контролируя состав и вес добавляемых сплавов, используют более высококачественный низкоуглеродистый ферромарганец, металлический марганец, низкоуглеродистый ферросилиций, ферротитан и другие сплавы, чтобы обеспечить полное соответствие состава жидкой стали; для получения более чистой расплавленной стали после добавления сплава обеспечивает поддержание вакуума в течение не менее 5,33 минут; одновременно с этим обеспечивают соответствующую температуру жидкой стали, подходящей для непрерывного литья, и гарантируют степень перегрева промежуточного ковша в диапазоне 10,35-29,47°С выше линии ликвидуса.

[0085] 2) При температуре 1225°С выполняется нагрев упомянутых литых заготовок с последующим поддержанием температуры в течение 3,1 часов для получения термически обработанных литых заготовок.

[0086] 3) Выполняется последовательная прокатка упомянутых термически обработанных литых заготовок, при этом конечная температура прокатки контролируется в диапазоне 750-850°С; после процедуры прокатки выполняется поливка водой для охлаждения до температуры 410-550°С, затем заготовки подвергаются естественному охлаждению до комнатной температуры; в итоге получают микролегированную высокопрочную сталь.

[0087] Для нее используется следующий метод прокатки: литые заготовки подвергают стандартизированным процедурам нагрева и выдержки температуры; затем методом непрерывной прокатки получают толстолистовую сталь, температуру финишной прокатки контролируют в значении 760°С; после прокатки заготовки поливают водой для охлаждения до температуры 430°С, а затем охлаждают в естественных условиях двухкомнатной температуры и готовят для последующего использования.

[0088] Микролегированная высокопрочная сталь, полученная в результате применения вышеуказанной технологии, имеет ферритно-перлитную полосчатую структуру, эффективный размер зерна микроструктуры микролегированной высокопрочной стали составляет 4,4μm (мкм); энергия удара, поглощаемая образцом с V-образным разрезом микролегированной высокопрочной стали при температуре -120°С, составляет >311 Дж.

Примеры испытаний

[0089] Ниже в сочетании с описанием высокопрочной микролегированной стали с высокой вязкостью при сверхнизких температурах без содержания никеля, изготовленной по варианту реализации 1 (по-другому называемой разрабатываемой сталью), представлены результаты серии испытаний и анализа характеристик сопротивления ударным нагрузкам в условиях низких температур:

[0090] (1) Метод испытания характеристик сопротивления ударным нагрузкам в условиях низких температур

[0091] Испытания на удар при низкой температуре проводились в соответствии с нормами национальных стандартов GB/T229-2020 «Металлические материалы. Методика ударного испытания на маятниковом копре по методу Шарпи» и GB/T19748-2019 «Металлические материалы. Инструментальный метод ударного испытания на маятниковом копре по методу Шарпи образца с V-образным вырезом». В качестве испытательного образца взят стандартный образец 55×10×10 мм с V-образным вырезом; глубина выреза составляет 2 мм, радиус вершины разделки составляет 0,25 мм. Радиус закругления маятникового молота составляет 2 мм. Испытание проводилось в температурных режимах 20, -20, -40, -60, -80, -100, -ПО, -120, -130, -140, -160 и -196°С. В момент удара маятника расположенные на острие молота тензометрический датчик электрического сопротивления и оптический датчик фиксировали числовые значения энергии и смещения; на основании этих значений составлена кривая энергия-смещение в моменты удара и методом интегрального вычисления рассчитана энергия поглощения удара.

[0092] (2) Анализ результатов исследования ударной вязкости при низких температурах

[0093] Фиг. 1 представляет собой кривую температуры вязко-хрупкого перехода (DBTT) микролегированной высокопрочной стали по данному изобретению. Как показано на фиг. 1, температура вязко-хрупкого перехода высокопрочной микролегированной стали по данному изобретению колеблется в диапазоне -110 - -130°С, более чем на 50°С ниже стандартных требований, предъявляемых к стали марки FH36 с аналогичной прочностью (согласно стандартным требованиям температура вязко-хрупкого перехода должна составлять ниже -60°С).

[0094] На фиг. 2 представлено сравнение кривых воздействия ударной волны на микролегированную высокопрочную сталь по данному изобретению и контрольную сталь такого же типа при температуре -100°С; высокопрочная микролегированная сталь по данному изобретению в процессе удара при температуре -100°С демонстрирует полный процесс зарождения-распространения-пассивации трещины, тогда как кривая энергия-смещение контрольной стали после прохождения фазы текучести демонстрирует стремительное падение; это говорит о том, что контрольная сталь после возникновения трещины подвергается мгновенному хрупкому разрушению, фазы устойчивого расширения трещины и процесс пассивации отсутствуют.

[0095] На фиг. 3 представлена диаграмма Эшби зависимости ударной вязкости микролегированной высокопрочной стали по данному изобретению и другой марки стали при -100°С от предела их текучести при комнатной температуре; пунктирная линия соединяет координату (200 МПа; 300 Дж) и координату (1000 МПа; 0 Дж); можно утверждать, что марки стали, показанные справа от пунктирной линии, имеют лучший баланс между ударной вязкостью при низких температурах и пределом текучести при комнатной температуре. Из данных фиг.3 становится понятно, что высокопрочная микролегированная сталь по данному изобретению при температуре -100°С обладает наиболее высокой ударной вязкостью, которая превышает аналогичный показатель традиционных низкоуглеродистых микролегированных сталей ([1]~[3]), марганцевой стали со средним содержанием марганца([6]~[9]), хром-марганцевой нержавеющей стали([13]~[14]), дуплексной нержавеющей стали([15]), криогенной стали с добавлением никеля ([8], [16], [17]), мартенситно-стареющей стали ([18], [19]), никель-марганцевой микролегированной стали ([4], [5]) и высокомарганцевой стали ([10]~[12]).

[0096] На фиг. 4 представлены микроскопические изображения ударного разрушения высокопрочной микролегированной стали по данному изобретению в двух низкотемпературных режимах: -100°С и -110°С. На фиг. 4 можно увидеть, что при температуре -100°С след удара на образце высокопрочной микролегированной стали по данному изобретению полностью представляет собой вязкое разрушение; и только при температуре -120°С характер последствия удара на высокопрочной стали по данному изобретению изменяется на хрупкое разрушение.

[0097] Фиг. 5 представляет собой микроскопическое изображение различных частей ударного разрушения микролегированной высокопрочной стали по данному изобретению по методу Шарпи при температуре -100°С; здесь можно увидеть, что место начала трещины и место стабильного расширения трещины отображены в виде скопления вмятин, вытянутых вдоль направления разрушения; на краях впадин видны следы крупных разрывов, в месте затупления трещины наблюдается смешанное отображение вмятин косого растяжения и вмятин прямого растяжения.

[0098] Что касается требований, предъявляемых к свойствам криогенной стали, сначала необходимо гарантировать достаточное значение ударной вязкости в условиях эксплуатационных температур; с точки зрения механики разрушения необходимо, чтобы материал в условиях эксплуатационных температур имел достаточную стойкость к хрупкому растрескиванию. В важных специфических конструкциях, чтобы предотвратить возникновение непредвиденных аварийных случаев, материал также должен иметь способность блокировать распространение хрупких трещин. Кроме этого, с точки зрения безопасности предполагается, что отношение предела текучести к пределу прочности криогенной стали не должно быть высоким; чем выше такое отношение, тем ниже запас способности стали к пластической деформации и тем ниже ее способность к перераспределению напряжения в очаге концентрации напряжения; такая ситуация способствует возникновению хрупкого разрушения.

[0099] Набор технических требований, предъявляемых к криогенным сталям, как правило, включает в себя прочность и допустимую вязкость, которыми должна обладать сталь в условиях низких температур, а также наличие высоких технологических характеристик, пригодность к обработке и коррозионную стойкость. В том числе, наиболее важным фактором является низкотемпературная вязкость, то есть способность предотвращать возникновение и расширение хрупкого разрушения при низких температурах. Поэтому в разных странах регламентируют определенные значения ударной вязкости при минимальных температурах.

[00100] На современном этапе, чтобы удовлетворить упомянутые выше требования, предъявляемые к низкотемпературной вязкости, в качестве стандартного технологического подхода применяется легирование с использованием никеля. Для этого есть несколько причин: (1) никель не образует карбидов с углеродом и является основным легирующим элементом, который обеспечивает формирование и стабилизацию аустенита; (2) в составе стали никель, как чистый твердо растворенный элемент, укрепляет все ферритную основу и заметно снижает температуру вязко-хрупкого перехода. (3) В результате контролируемой прокатки формируется мелкозернистая структура; (4) за счет термической обработки удается получить стабильную структуру.

[00101] (1) В данном изобретении применяется состав, полностью отличный от традиционного, и соответствующая ему технология изготовления стали, которые обеспечивает получение низкотемпературной вязкости; иными словами, используется более простой недорогой состав без использования никеля; помимо этого, применение технологий комплексного раскисления Zr+RE и комплексного микролегирования Nb+Ti обеспечивает высокую вязкость стали при сверхнизких температурах от -100 до -120°С. Для микролегированной высокопрочной листовой стали по данному изобретению используется недорогой химический состав с низким содержанием углерода, низким содержанием кремния и средним содержанием марганца; полный отказ от использования таких дорогостоящих металлов, как Cr, Ni, Cu, позволяет значительно снизить себестоимость материала; в данном изобретении не применяется традиционная технология раскисления с использованием Al, вместо нее используется раскисление через Si-Mn, которое также сопровождается комплексным раскислением Zr-Ti-RE; образуются мелкие, дисперсные и однородные комплексные оксиды сульфида, значительно улучшающие пластическую вязкость; благодаря тому, что в данном изобретении используется состав с низким углеродным эквивалентом, микролегированная высокопрочная листовая сталь приобретает превосходную свариваемость; а применение технологии комплексного микролегирования с Nb, Ti, Zr и RE в сочетании с регулировкой параметров прокатки ТМСР обеспечивает мелкий размер кристаллитов и высокую прочность и гибкость стального листа. Такая высокопрочная криогенная сталь без содержания никеля особенно хорошо подходит для использования в полярных регионах с низкими и сверхнизкими (от -20 до -120°С) температурами окружающей среды, а также в качестве конструкционных материалов для изготовления сосудов, трубопроводов, инфраструктуры нефтепереработки, хранения и транспортировки и производства оборудования; однако, кроме низкотемпературной вязкости, такой материал также обладает высокой прочностью, отличной свариваемостью и другими отличительными особенностями.

[00102] Ниже представлен список литературных источников [1]~[19], описывающих характеристики низкоуглеродистых микролегированных сталей ([1]~[3]), марганцевой стали со средним содержанием марганца ([6]~[9]), хром-марганцевой нержавеющей стали ([13]~[14]), дуплексной нержавеющей стали ([15]), криогенной стали с добавлением никеля ([8], [16], [17]), мартенситно-стареющей стали ([18], [19]), никель-марганцевой микролегированной стали ([4], [5]) и высокомарганцевой стали ([10]~[12]):

[1] Н. Tervo, A. Kaijalainen, S. Pallaspuro, S. Anttila, S. Mehtonen, D. Porter,  Low ~ temperature toughness properties of 500 MPa offshore steels and their simulated coarse ~ grained heat ~ affected zones. Materials Science and Engineering: A, 2020, 773: 138719.

Low ~ temperature toughness properties of 500 MPa offshore steels and their simulated coarse ~ grained heat ~ affected zones. Materials Science and Engineering: A, 2020, 773: 138719.

[2] X. Chen, A. Guo, H. Dong, S. Li. The properties of high toughness low ~ temperature -70°C steel 09MnNiDR. International Journal of Pressure Vessels and Piping, 1999, 76(1): 13~17.

[3] Y.J. Chao, J.D. Ward, Jr.R.G. Sands. Charpy impact energy, fracture toughness and ductile-brittle transition temperature of dual ~ phase 590 Steel. Materials & Design, 2007, 28(2): 551~557.

[4] L. Jiang, J. Wang, T. Zhang, T. Dorin, X. Sun. Superior low temperature toughness in a newly designed low Mn and low Ni high strength steel. Materials Science and Engineering: A, 2021, 85: 141899.

[5] J. Chen, W. Zhang, Z. Liu, G. Wang. The role of retained austenite on the mechanical properties of a low carbon 3Mn ~ 1.5Ni Steel. Metallurgical and Materials Transactions A, 2017, 48: 5849~5859.

[6] G. Su, X. Gao, D. Zhang, L. Du, J. Hu, Z. Liu. Impact of reversed austenite on the impact toughness of the high ~ strength steel of low carbon medium manganese. JOM, 2018, 70: 672~679.

[7] H. Liu, L.X. Du, J. Hu, H.Y. Wu, X.H. Gao, R.D.K. Misra. Interplay between reversed austenite and plastic deformation in a directly quenched and intercritically annealed 0.04C ~ 5Mn low-Al steel. Journal of Alloys and Compounds, 2017, 695: 2072~2082.

[8] H.W. Lee, T.M. Park, N. Seo, S.J. Lee, C. Lee, J. Han. Design of low ~ Ni martensitic steels with novel cryogenic impact toughness exceeding 190 J. Materials Science and Engineering: A, 2022, 840: 142959.

[9] IC.Yi, Y. Ha, H. Lee, A. Zargaran, N.J. Kim. Improvement of impact toughness of 5Mn ~ 1Al ~ 0.5Ti steel by intercritical annealing. Metals and Materials International, 2017, 23:283~289.

[10] J. Lee, S.S. Sohn, S. Hong, B.C. Suh, S.K. Kim, B.J. Lee, N.J. Kim, S. Lee. Effects of Mn addition on tensile and charpy impact properties in austenitic Fe ~ Mn ~ C ~ Al-based steels for cryogenic applications. Metallurgical and Materials Transactions A, 2014, 45: 5419~5430.

[11] S.S Sohn, S. Hong, J. Lee, B.C. Suh, S.K. Kim, B.J. Lee, N.J. Kim, S. Lee. Effects of Mn and Al contents on cryogenic ~ temperature tensile and Charpy impact properties in four austenitic high-Mn steels. Acta Materialia, 2015, 100: 39~52.

[12] Q. Luo, H.H. Wang, G.Q. Li, C. Sun, D.H. Li, X.L. Wan. On mechanical properties of novel high ~ Mn cryogenic steel in terms of SFE and microstructural evolution. Materials Science and Engineering: A, 2019, 753: 91~98.

[13] M. Milititsky, D.K. Matlock, A. Regully, N. Dewispelaere, J. Penning, H. Hanninen. Impact toughness properties of nickel ~ free austenitic stainless steels. Materials Science and Engineering: A,2008, 496(1-2): 189~199.

[14] Y. Tomota, Y. Xia, K. Inoue. Mechanism of low temperature brittle fracture in high nitrogen bearing austenitic steels. Acta Materialia, 1998, 46(5): 1577~1587.

[15] C. Gennari, L. Pezzato, E. Piva, R. Gobbo, I. Calliari. Influence of small amount and different morphology of secondary phases on impact toughness of UNS S32205 Duplex Stainless Steel. Materials Science and Engineering: A, 2018, 729: 14~156.

[16] M. Wang, Z.Y Liu, C.G Li. Correlations of Ni contents, formation of reversed austenite and toughness for Ni-containing cryogenic steels. Acta Metallurgica Sinica (English Letters), 2017, 30: 238-249.

[17] J. Chen, Z. Liu. The combination of strength and cryogenic impact toughness in low carbon 5Mn-5Ni steel. Journal of Alloys and Compounds, 2020, 837: 155484.

[18] U.K. Viswanathan, R. Kishore, M.K. Asundi. Effect of thermal cycling on the mechanical properties of 350-grade maraging steel. Metallurgical and Materials Transactions A, 1996, 27: 757-761.

[19] H. Zhang, M. Sun, Y. Liu, D. Ma, B. Xu, M. Huang, D. Li, Y. Li. Ultrafine-grained dual-phase maraging steel with high strength and excellent cryogenic toughness. Acta Materialia, 2021, 211: 116878.

[00103] Использованные в данном описании такие справочные термины как «один вариант реализации», «несколько вариантов реализации», «пример», «конкретный пример» и «несколько примеров» подразумевают под собой сочетание этих вариантов реализации или приводимые в пример конкретные характерные признаки, структуру, материал или особенности, содержащиеся в одном или нескольких вариантах реализации данного изобретения. Смысл, передаваемый при использовании вышеперечисленных терминов в данном описании, не обязательно указывает на аналогичный вариант реализации или приводимый пример. При этом, содержащиеся в описании конкретные характерные признаки, структура, материал или особенности могут соответствующим способом сочетаться в одном или нескольких вариантах реализации или приводимых примерах. Кроме этого, при отсутствии взаимных противоречий технический персонал в данной сфере может сочетать или объединять представленные в данном описании разные варианты реализации или приводимые примеры, равно как и их характерные признаки.

[00104] Представленные и описанные выше варианты реализации данного изобретения должны быть интерпретированы как показательные примеры его использования и не могут быть интерпретированы в качестве какого-либо ограничения данного изобретения, при этом обычный технический персонал в данной сфере может в пределах объема данного изобретения вносить изменения, поправки, замены или модификации в упомянутые варианты реализации.

Изобретение относится к области металлургии, а именно к криогенной высокопрочной микролегированной стали, используемой для изготовления деталей оборудования производства сжиженных углеводородных газов, аммиака, жидких кислорода и азота, сосудов для их хранения и трубопроводов для транспортировки, а также оборудования, работающего в условиях сильных морозов. Сталь имеет состав, в который входят следующие химические компоненты в мас.%: 0,011<С<0,099, 0,051<Si<0,24, Mn: 1,21-1,49, Nb: 0,031-0,059, Ti: 0,009-0,016, Zr: 0,001-0,018, RE: 0,001-0,018, Fe и неизбежные примеси - остальное. Массовое процентное содержание С и Si удовлетворяет выражению Si/C=1-8, а массовое процентное содержание элемента Zr и элемента RE одновременно удовлетворяет выражениям 0,010%<Zr+RE<0,019% и Zr/RE=1-6. Сталь обладает высокой вязкостью при сверхнизких температурах. 2 н. и 8 з.п. ф-лы, 5 ил., 1 табл.

1. Высокопрочная микролегированная криогенная сталь, характеризующаяся тем, что она имеет состав, в который входят следующие химические компоненты в мас.%: 0,011<С<0,099, 0,051<Si<0,24, Mn: 1,21-1,49, Nb: 0,031-0,059, Ti: 0,009-0,016, Zr: 0,001-0,018, RE: 0,001-0,018, остальное представляет собой Fe и неизбежные примеси;

массовое процентное содержание элемента С и элемента Si удовлетворяет следующему выражению: Si/C=1-8;

массовое процентное содержание элемента Zr и элемента RE одновременно удовлетворяет следующим выражениям: 0,010%<Zr+RE<0,019% и Zr/RE=1-6.

2. Сталь по п. 1, характеризующаяся тем, что она имеет состав, в который входят следующие химические компоненты в мас.%: С: 0,03-0,09, Si: 0,13-0,20, Mn: 1,4-1,48, Nb: 0,035-0,055, Ti: 0,009-0,016, Zr: 0,010-0,015, RE: 0,002-0,004; остальное представляет собой Fe и неизбежные примеси.

3. Сталь по п. 1, характеризующаяся тем, что она имеет состав, в который входят следующие химические компоненты в мас.%: С: 0,05, Si: 0,17, Mn: 1,4, Nb: 0,03, Ti: 0,015, Zr: 0,008, RE: 0,007; остальное представляет собой Fe и неизбежные примеси.

4. Сталь по любому из пп. 1-3, характеризующаяся тем, что она имеет состав, содержащий в качестве неизбежных примесей, мас.%: Р≤0,0049, S≤0,0010, О≤0,0049, N≤0,0039, Н≤0,00019.

5. Сталь по любому из пп. 1-3, характеризующаяся тем, что упомянутый элемент RE включает в себя лантан и церий, массовое отношение которых составляет (70-90):(10-30).

6. Сталь по любому из пп. 1-3, характеризующаяся тем, что она имеет микроструктуру, представляющую собой ферритно-перлитную полосчатую структуру, а эффективный размер зерна микроструктуры упомянутой микролегированной высокопрочной стали меньше или равен 5 мкм.

7. Сталь по любому из пп. 1-3, характеризующаяся тем, что энергия удара, поглощаемая образцом с V-образным надрезом упомянутой микролегированной высокопрочной стали при температуре -120°С, составляет более чем 300 Дж.

8. Сталь по любому из пп. 1-3, характеризующаяся тем, что температура вязко-хрупкого перехода составляет от -110°С до -130°С.

9. Способ изготовления высокопрочной микролегированной криогенной стали, характеризующийся тем, что он включает в себя следующие этапы:

1) выполняют последовательно плавку и рафинирование жидкой стали, затем выполняют вакуумную очистку и непрерывную разливку по формам для получения литых заготовок, имеющих состав, в который входят следующие химические компоненты в мас.%: 0,011<С<0,099, 0,051<Si<0,24, Mn: 1,21-1,49, Nb: 0,031-0,059, Ti: 0,009-0,016, Zr: 0,001-0,018, RE: 0,001-0,018, остальное представляет собой Fe и неизбежные примеси;

массовое процентное содержание элемента С и элемента Si одновременно удовлетворяет следующему выражению: Si/C=1-8;

массовое процентное содержание элемента Zr и элемента RE одновременно удовлетворяет следующим выражениям: 0,010%<Zr+RE<0,019% и Zr/RE=1-6;

2) выполняют нагрев упомянутых литых заготовок с последующим выравниванием температуры для получения термически обработанных литых заготовок;

3) выполняют непрерывную прокатку упомянутых термически обработанных литых заготовок, при этом конечную температуру прокатки контролируют в диапазоне 750-850°С; после процедуры прокатки выполняют поливку водой для охлаждения до температуры 410-550°С, затем заготовки подвергают естественному охлаждению до комнатной температуры с получением микролегированной высокопрочной криогенной стали по любому из пп. 1-8.

10. Способ по п. 9, характеризующийся тем, что на этапе 1) плавка и рафинирование представляют собой следующее: после передела жидкого чугуна и/или стального лома в конвертерной или электродуговой печи регулируют температуру и состав расплава для получения жидкой стали, температуру выхода упомянутой жидкой стали регулируют в диапазоне 1549-1689°С, содержание свободного кислорода в упомянутой жидкой стали составляет 99-398 частей на миллион; жидкую сталь запускают в ковш, в условиях микропузырькового перемешивания упомянутую жидкую сталь в ковше предварительно раскисляют с использованием сплава Fe-Si или сплава Fe-Si-Mn, при этом содержание свободного кислорода в упомянутой жидкой стали регулируют в диапазоне 10-98 частей на миллион; далее в условиях микропузырькового перемешивания с применением комплексной добавки выполняют окончательное раскисление, а затем выполняют рафинирование LF, рафинирование VD или рафинирование RH упомянутой раскисленной жидкой стали.

| CN 110684930 A, 14.01.2020 | |||

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2004 |

|

RU2283891C2 |

| ФРИКЦИОННЫЙ ПРИВОД КАРЕТКИ ВЕРТИКАЛЬНОГО ПОДЪЕМНИКА | 2016 |

|

RU2637702C2 |

| ВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНЫЕ РАВНОМЕРНОЕ ОТНОСИТЕЛЬНОЕ УДЛИНЕНИЕ И СПОСОБНОСТЬ К РАСШИРЕНИЮ ОТВЕРСТИЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2559070C2 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| CN 111926259 A, 13.11.2020 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2025-02-03—Публикация

2024-01-22—Подача