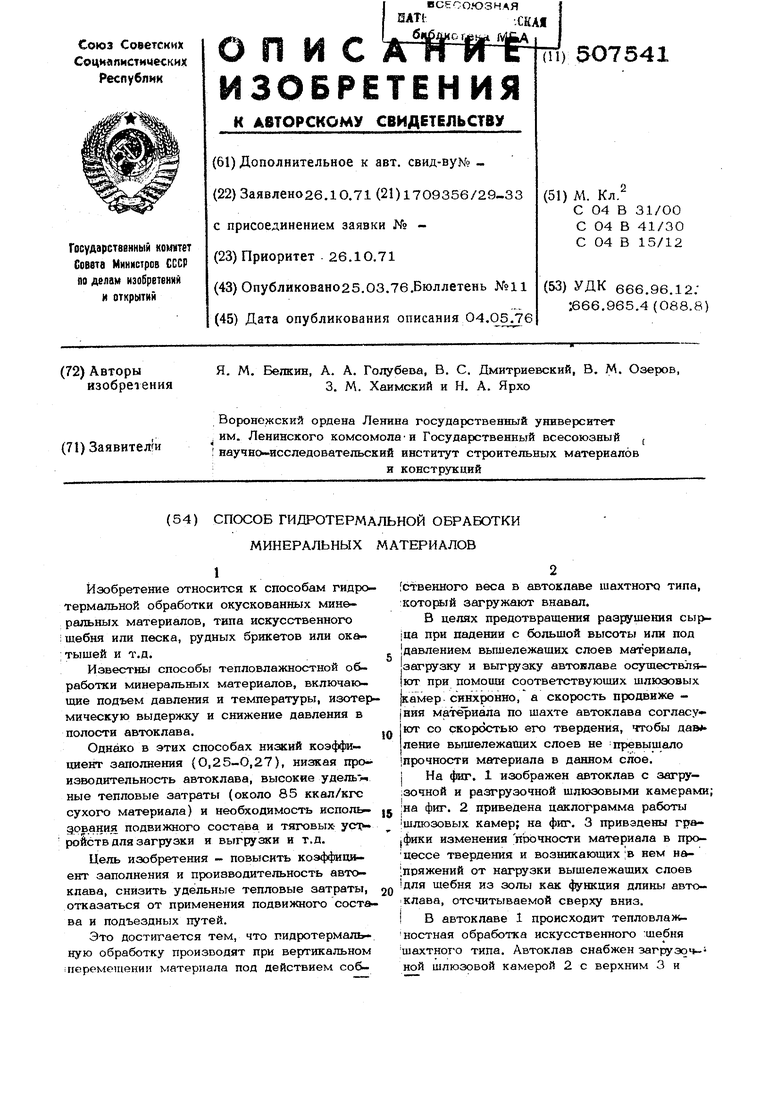

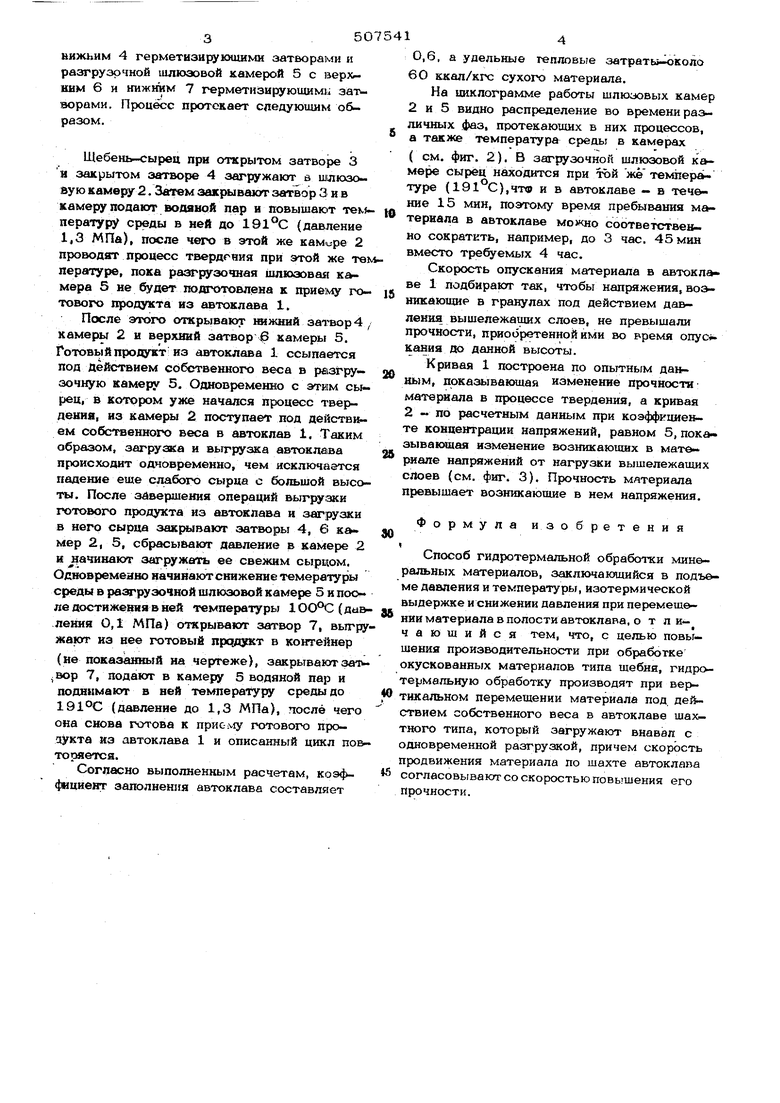

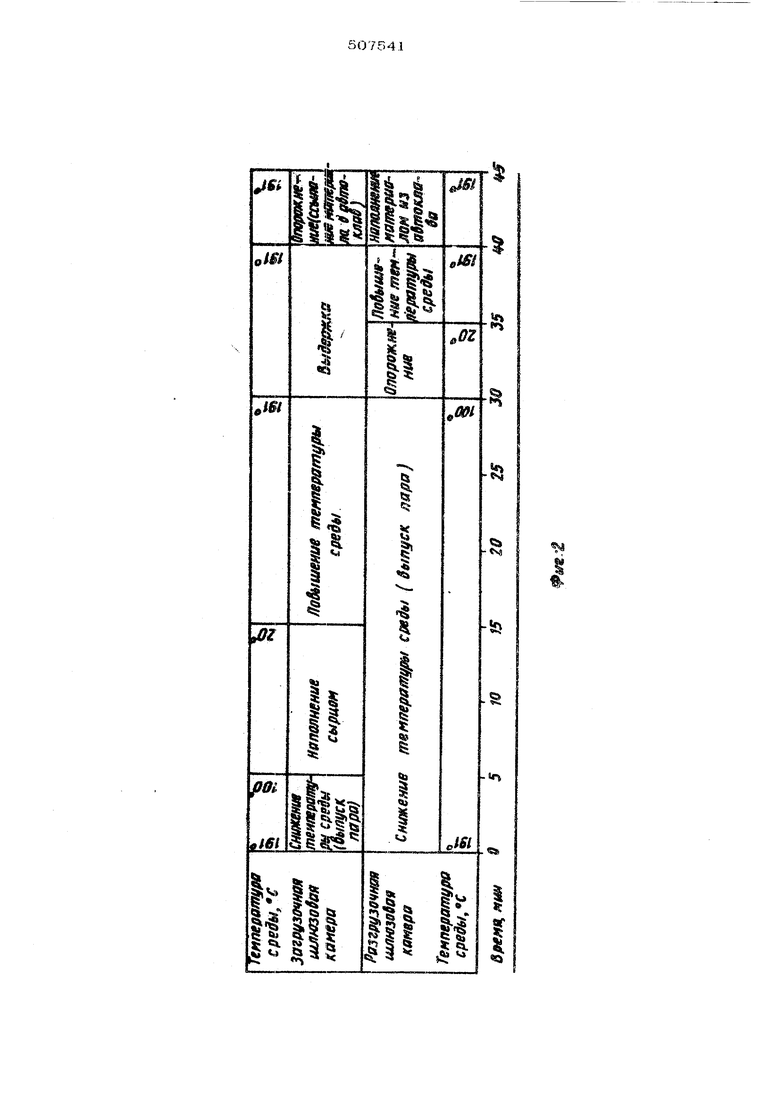

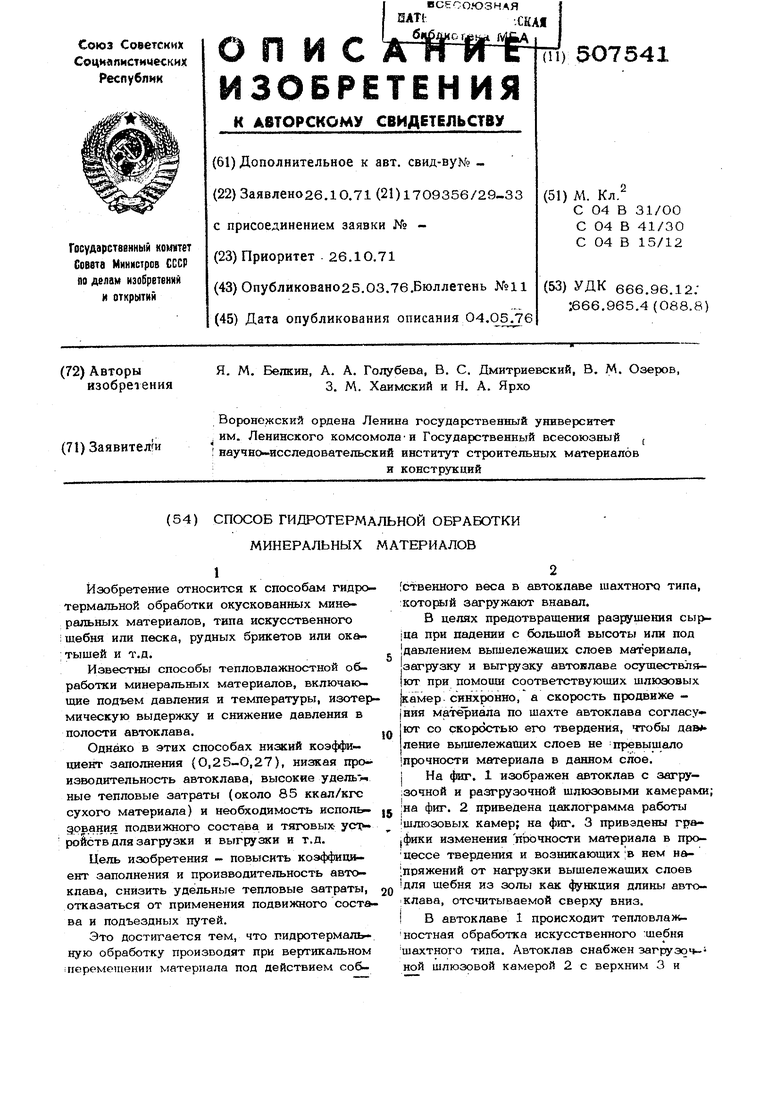

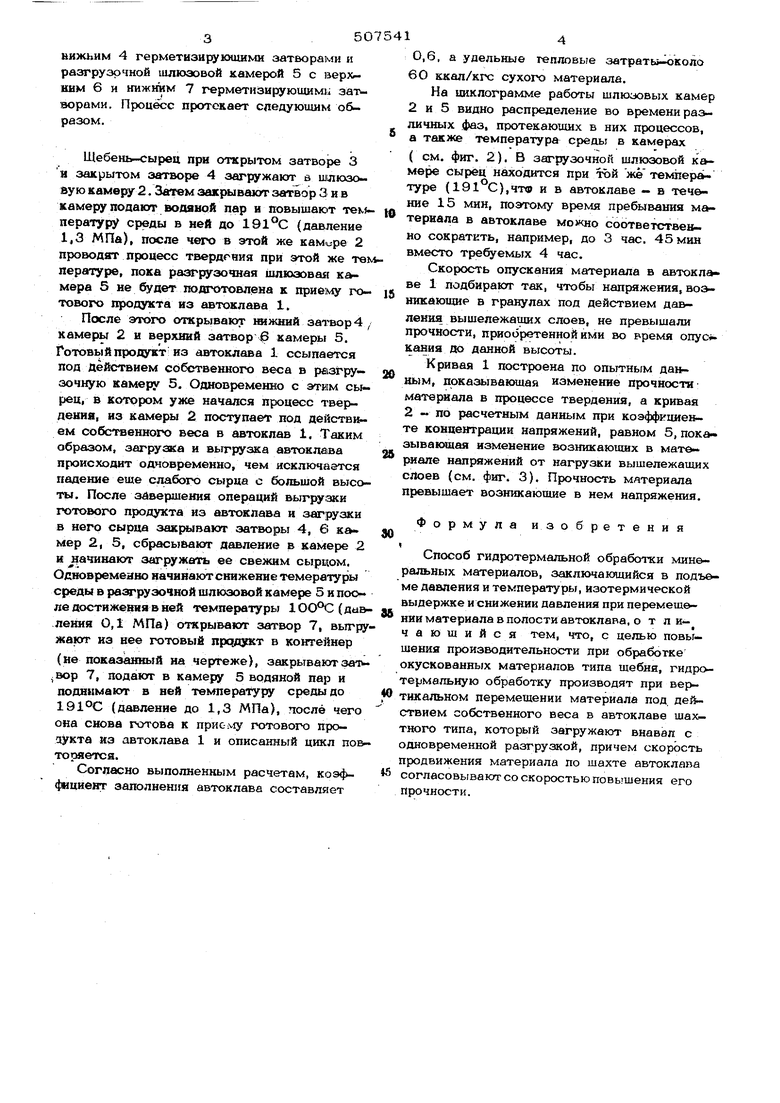

вижьим 4 герметизируюишми смтворами и разгрузочной шлюзовой камерой 5 с вер; ним 6 и нижним 7 герметизи|зующимы зат. ворами. Процесс прото&ает следуюишм образом. Щебень-сырец при открытом затворе 3 и закрытом затворе 4 загружают в шлюзовую камеру 2 .Затем закрывают :затвор 3 и в ..камеру подают водяной пар и повышают тек« ,. пературу среды в ней до 191 С (давление 1,3 МПа), после чего в этой же 2 проводят процесс твердгния при этой же тек пературе. пока разгрузочная шлкхэовшс мера 5 не будет подготовлена к пpиe,iy готового продукта из автхжлава 1. После этого открывают 1Шжний за1вор 4 / камеры 2 и верхний затвор камеры 5. Готовь и продукт из автоклава 1 ссыпается под действием собственного веса в разгрузочную камеру 5. Одновременно с этим сырец, в котором уже начался процесс твердения, из камеры 2 поступает под действием собственного веса в автоклав 1. Таким образом, загрузка и выгрузка автоклава происходит одновременно, чем исключается падение еще слабого сыриа о (юльшой высоты. После з Ъвершения операций выгрузки готового продукта из автоклава и заг;рузки в него сырца закрывают затворы 4, 6 2, 5, сбрасы&ают давление в камере 2 и начинают загружать ее свежим сырцом. Одновременно начинают снижение темературы среды в разгрузочной шлюзовой камере 5 и поо. ле достижения в ней температуры ЮО. (дав ления 0,1 МПа) открывают затвор 7. выгру жакхг из нее готовый продзпст в контейнер (не показанный на чертеже), закрывапэтзат jBop 7, подают в камеру 5 водяной пар и поднимают в ней температуру среды до 191°С (давление до 1,3 МПа), после чего она снова готова к приему готового продукта из автоклава 1 и описанный цикл повторяется. Согласно выполненным расчетам, коэффициент заполнения автоклава составляет 50 4 0,6, а удельш: е гепловьге затраты коло 60 ккал/кгс сухого материала. На циклограмме работы шлюзовых камер 2 и 5 видно распределение во времени различных фаз, протекающих в них процессов, а также температура средь; в камерах ( см. фиг. 2). В загрузочной шлюзовой камере сырец находится при той же темперАтуре (191 С), чтф и в автоклаве - в теч&.... кие 15 мин, поэтому время пребывания ма « . териала в автоклаве можно соответствентелтяАГСЛ & aciT j-kCr natkn ,. но сократить, например, до 3 час. 45 мин вместо требуемых 4 час. Скорость опускания материала в автокла подбирают так. чтобы напряжения, во ннкаюище в гранулах под действием давления вышележащих слоев, не превышали прочности, приобретенной ими во время опус какия до данной высоты. Кривая 1 построена по опытным данным, показывающая изменение прочности материала в процессе твердения, а кривая 2 по расчетным данным при коэффициенте концентрации напряжений, равном 5, показывающая изменение возникающих в материале напряжений от нагрузки вышележащих слоев (см. фиг. 3). Прочность материала превышает возникающие в нем напряжения. Формула изобретения Способ гидротермальной обработки мин&ральных материалов, заключающийся в подъ&ме давления и температуры, изотермич€ ской и снижении давления при перемещу „ии материала в полости автоклава, о т л ичающийся тем, что, с целью повы jj производительности при обработке окускованных материалов типа щебня, гидротермальную обработку производят при вертикальном перемещении материала под действием собственного веса в автоклаве шахТ1юго типа, который загружают внавал с одновременной разгрузкой, причем скорость продвижения материала по шахте автоклава согласовывают со скоростью повышения его прочности.

}

«

,ш

5

«Ш

l4 §

a td

l

i i

it

«Ш

.OZ

I

OOi

i.Sf

-«

I

-to

Ш

t6t

-«n

I

(

JSl

«%

I

I.

Vt

II lit

5 к

et ч

I

1C

&.

|l

«a

W

I

W2050

Mjwf/ff ff moKJJffffff,

Фиг. J

50

40

Авторы

Даты

1976-03-25—Публикация

1971-10-26—Подача